Изобретение относится к способу производства технических фосфатов, которые могут быть использованы в химической промышленности, в производстве синтетических моющих средств в цементной промышленности и т.д. Известен способ получения гранулированного триполифосфата натрия в псевдоожиженном слое, включающий подачу смеси ортофосфатов натрия в виде раствора или порошка в кальцинатор 1. Недостатком способа являются значительный унос продукта и трудности, связанные с очисткой отходящих газов Кроме того, наличие в слое значитель ного количества мелких чартиц ортофосфатов приводит к их спеканию, что нарушает работу кальцинатора. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения гранулированного триполифосфата натрия, включающий сушку и термообработку смеси ортофосфатов натрия в присутствии водяного пара при тем-пературе порядка в течение 1-5 с 2. Недостатком способа является агломерация частиц, что ведет к снижению коэффициента использования кальцинатора, и нерациональное использование тепла. Цель изобретения - предотвращение агломерации продукта, снижение насыпной плотности и повышение производительности . Поставленная цель достигается тем, что в способе получения гранулированного триполифосфата натрия, включающего сушку и термообработку смеси ортофосфатов натрия в присутствии водяного пара,термообработку смеси ведут в надслоевом пространстве кальцинатора псевдоожиженного слоя в течение 0,3-0,5 с при температуре, на превосходящую первый эндотермический эффект конденсации орто3ф(.)С(1г)топ , при сооиююении между пг)рс)зн(;стью псечздоожижеиного слоя и долей твердой фазы в потоке подаваемогс:) ортофосфата натрия, равной 1,,3:1. Как известно, 1-й эндотермический эффект связан с образованием промежуточных пирофосфатов натрия, обычно в жидкой фазе, и область его существования зависит от соотношения ортофосфатов, их генезиса, спосо ба нагрева и других факторов. В условиях соответствующих предлагаемому способу, на поверхности гранул образуется минимальное количество жидкой фазы, вызывающей агломерацию частиц, и отпадает необходимость в их дальнейшем значительном перегреве перед кальцинацией. Снижение времени и температуры предварительного нагрева позволяет существенно упростить подачу исходно смеси за счет использования надслое вого пространства кальцинатора псев доожиженного слоя ,в котором расположе сепарационная зона,т.е. понижена скорость газового потока,а интенсивност теплообмена еще достаточно велика. В результате теплообмена с холодным гранулами исходной смеси ортофосфатов температура отходящих газов кальцинатора понижается на 50-70 С, что способствует уменьшению износа мелких частиц, облегчает очистку от ходящих газов и увеличивает общий т ловой коэффициент полезного действия кальцинатора.

Уменьшение времени пребывания исходной смеси в надслоевом пространстве ниже 0,3 с и снижение температуры исходного материала до температуры 1-го эндотермического эффекта или ниже приводит к значительной и нерегулируемой агломерации частиц, т.е. полному нарушению режима работы кальцинатора, частным остановкам для охлаждения и чистки кальцинатора. Увеличение времени пребывания частиц исходной смеси свыше 0,5 с и температуры более, чем на от 1-го эндоэффекта ведет лишь к непроизводительным потерям тепла, требует либо увеличения сепарационной зоны, либо увеличения скорости газа, либо уменьшения высоты слоя. Но данные меры вызывают увеличение габаритов и стоимости кальцинатора, возрастание уноса, а также ухудшение качества

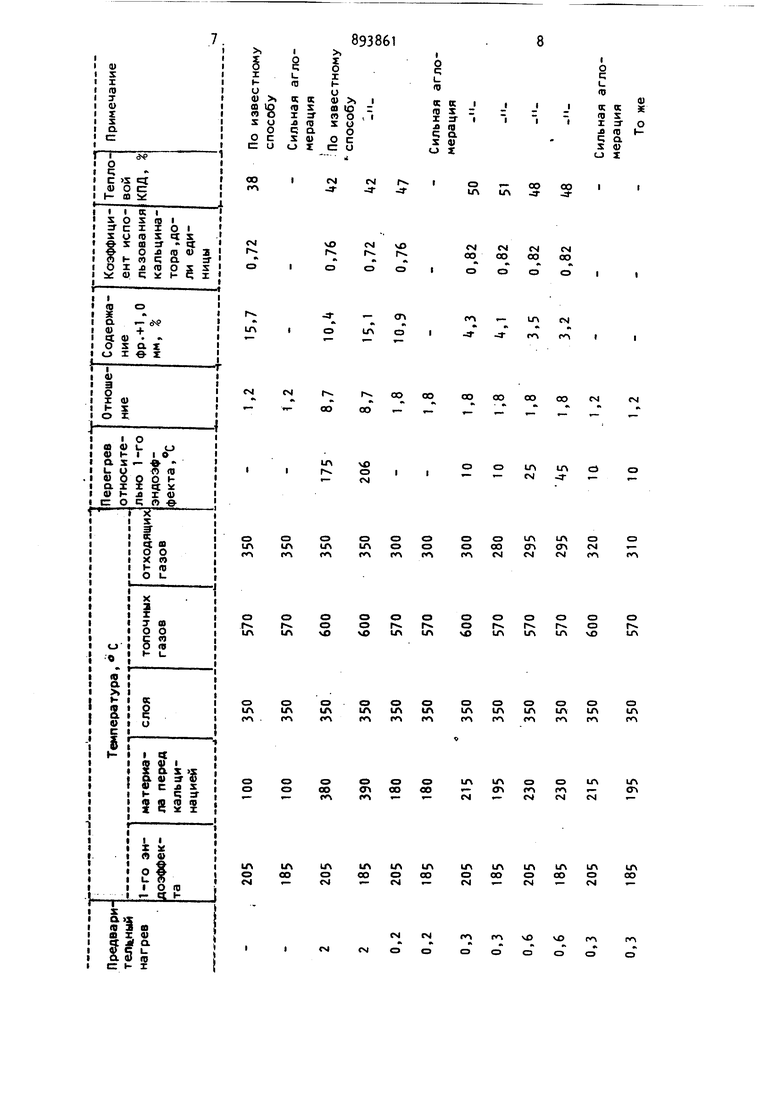

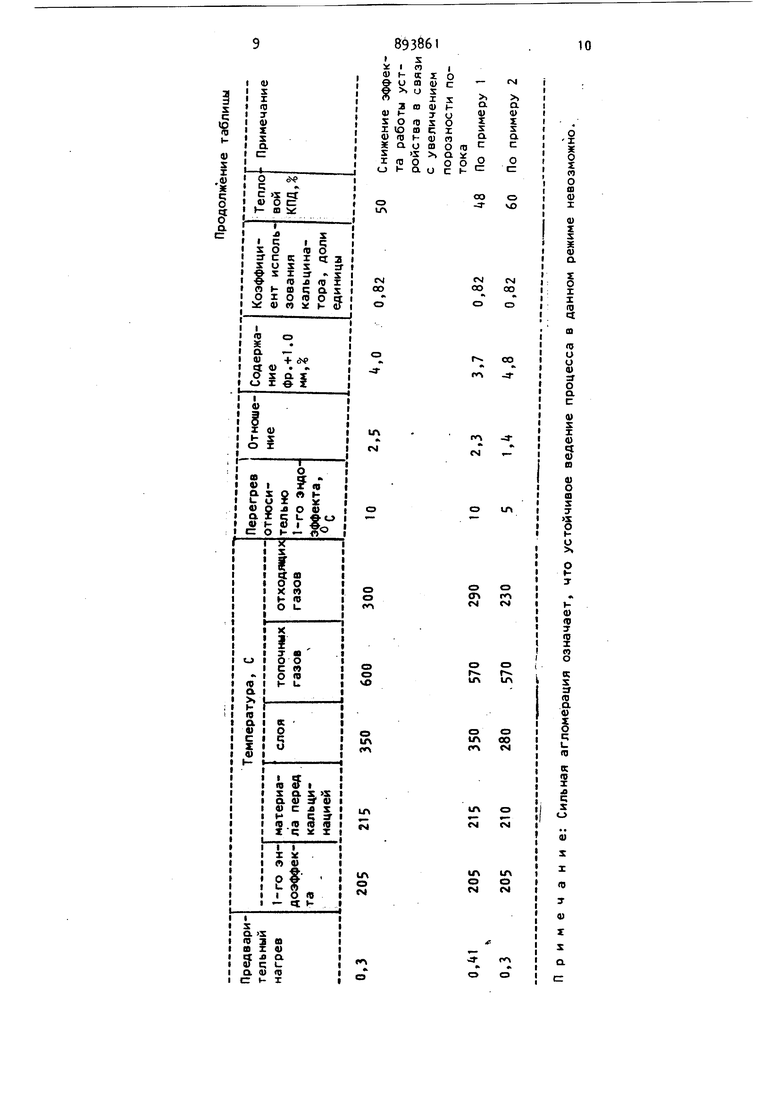

Пример 1. Смесь ортофосфатов натрия (соотношение Na;PX5:3) с содержанием фракции 1,0+0,2 мм 95%I полученную в результате сушки и грануляции раствора в аппарате распылительная сушилка - гранулятор, подают в кальцинатор псевдоожиженного слоя диаметром ЗбО мм на слой гранулированного триполифосфата, имеющего температуру 350°С, скорость газа Wf- 3 м/с. Загрузку смеси ортофосфатов осуществляют с помощью механического разбрасывателя, установленного на высоте 1000 мм от решетки. Высота падения гранул в надслоевом пространстве 660 мм, время пребывания исходной смеси в надслоевом

пространстве 0,1 с. Температура 1-го эндоэффекта для данного сырья 205 С гранул исходной смеси при поступлении в слой 215°С, отходящих продукта и снижение устойчивости работы кальцинатора. Как известно, порозность псевдоожиженного слоя, отвечающая наилучшим характеристикам, лежит в пределах сл 0,5-0,6. Для практических расчетов промышленных аппаратов обычно принимают двукратное расширение псевдоожиженного слоя по сравнению с неподвижным, что приблизительно соответствует порозности 0,7. Поток загружаемых гранул такж не является сплошным, т.е. его можно характеризовать или величиной порозности потока gp или долей твердой фазы Си, связанной с ней очевидным соотношением С 1 -fpПорозность потока можно изменять в довольно широких пределах, начиная со значений, близких к порозности неподвижного О,, и до очень высоких значений, близких к 1. Нижний предел предлагаемого соотношения порозности слоя и доли твердой фазы в потоке загружаемого материала д: (1 - п 1,:1 соответствует пределу устойчивой работы кальцинатора (без агломерации) в производстве триполифосфата, а увеличе-ние соотношения д : (1 ,) более, чем 2,3:1, соответствует режимам повышенного уноса или приводит к непроизводительным потерям энергии на излишнее разрыхление исходного материала и снижению производительности загрузочного устройства. газов , топочных газов , производительность кальцинатора по готовому продукту 100 кг/ч. Соотношение между порозностью псевдоожижен ного слоя и долей твердой фазы в потоке исходного материала составляло сл-( fП 2,3:1, при этом пороз нос ть слоя gn 0,7 порозность потока frt 0,7, т.е. 1 -gn 0,3. После непрерывной работы в течение 6 ч получают продукт с насыпной плотностью 0,53 г/см, содержащий триполифосфата натрия и практически не отличающийся по гранулометрии от исходной смеси ортофосфатов. Условный тепловой КПД кальцинатора (считая на внешнюю температуру ) равен 42%, увеличение КПД за счет снижения температуры отходя щих газов составляет 11. Пример 2. Смесь ортофосфатов натрия по примеру 1 кальцинируют в аппарате псевдоожиженного слоя диаметром 360 мм при 280 С и скорости газа 3 м/с. Загрузку осуществляют с помощью вибропитателя, высота падения гранул смеси ортофосфатов в надслоевом пространстве 350 мм, время падения 0,3 с. Температура топочных газов , отходящих газов , исходной смеси ортофосфатов перед слоем . Средняя порозност слоя 0,65, потока 0,5, отношение (1 -fn) I,. Производительность кальцинатора 120-кг/ч. После непрерывной работы в течени 6 ч получают продукт с насыпной плот ностью 0,55 г/см, содержащий 92,8 триполифосфата наТрия и практически не отличающийся по гранулометрии от исходного. Условный тепловой КПД равен 60, увеличение теплового КПД за счет снижения температуры отходящих газов 9%. Данные по сравнению работы кальцинатора псевдоожиженного слоя в процессе получения гранулированного триполифосфата в предлагаемом режиме и при выходе за его пределы и по сравнению с известным способом приведены в таблице. 16 Использование предлагаемого способа получения гранулированного триполифосфата имеет следующие преимущества по сравнению с известным. Предотвращение агломерации позволяет значительно снизить простои кальцинатора, связанные с чисткой и заменой подушки {предварительно загружаемого в аппарат конечного продук та, без которого невозможен пуск) Тем самым на 6-10 возрастает коэффициент использования кальцинатора. Снижение температуры отходящих газов на 50-70 С при температуре топочных газов 570-600 С увеличивает долю полезного тепла, т.е. тепловой КПД увеличивается на 8-12%, что способствует снижению уноса, облегчает очистку отходящих газов от пыли и других вредностей. Использование надслоевого пространства аппарата псевдоожиженного слоя для относительно небольшого перегрева исходной смеси ортофосфатов при высокой скорости нагрева позволяет заменить пневмотранспорт на более простые загрузочные устройства. При этом достигается экономия легированных сталей, поскольку пневмотранспорт, рассчитанный на пребываение в нем материала в течение 5 с должен иметь длину около 25 м, а также экономия тепла благодаря лучшему использованию его в псевдоожиженном слое, о чем свидетельствует более низкая температура слоя, чем температура материала на входе. Кратковременный быстрый нагрев гранул исходной смеси ортофосфатов натрия вызывает снижение насыпной плотности конечного продукта, т.е. позволяет получать легкий гранулированный триполифосфат, пользующийся в настоящее время большим спросом. Использование предлагаемого способа на фосфорном заводе при производительности технологической нитки 30000 т/год гранулированного трипо-лифосфата позволит получить экономический эффект в размере 9бО тыс.руб,

оо

г

-э8

ITJ

0)

кк

(DS

IУ

Л(D

с;а

S4

оX

отоо

оо

1Л 1Л

-э-а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТРИПОЛИФОСФАТА НАТРИЯ | 1992 |

|

RU2051088C1 |

| СОСТАВ КОМПЛЕКСООБРАЗОВАТЕЛЯ НА ОСНОВЕ ГИДРАТИРУЕМОГО ТРИПОЛИФОСФАТА НАТРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2263632C1 |

| Способ получения гранулированного триполифосфата натрия | 1985 |

|

SU1315384A1 |

| Способ получения гранулированного триполифосфата натрия | 1981 |

|

SU1041515A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2001 |

|

RU2200703C1 |

| Способ получения гранулированного триполифосфата натрия | 1984 |

|

SU1177271A1 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1995 |

|

RU2159212C2 |

| Способ получения магнезии жженой из основного карбоната магния и устройство для его осуществления | 1985 |

|

SU1310599A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

Г«1

vO Г

Гх

г ил

о

см

(

1 оо

Lr

г

о

1ГЧ

ITS

о

о

о г

so

1/

о |/

сг

f4

со

и

1Л

оо

Гч|

м оо

см

см

Cvl

оо

00 00

т

ff

см

«

I

о

-ас

00

оо

оо

00

о о 1Л

1Л сЭ

- - см

-а-ги о

сэ ил

о

Г tv) оо ст

о

смР1 м

rf

о г ил

о

О Г-.

о

о о

о о

г

г

1Л lf

ITl

se

о ил

ил

LTl

tn гл

1Л гл

1Л г«л rf

гл

t

ил г

ил

ил ил еэ

о

о о

- ОЛ г оо оо

г см см Csl- Nt

т- ил

и ил ил ил ил

1Л Ш о оо о оо о оо

о оо

(М см- М

СЧгчО

vO сэ

ГЛ

пл о

м

«ч

о

о П 8938 Формула изобретения Способ получения гранулированного триполифосфата натрия, включающий сушку и термообработку смеси орто-5 фосфатов натрия в присутствии водяного пара в кальцинаторе псевдоожиженнего слоя, отличающийся тем, что, с целью предотвращения агломерации продукта, снижения на-ю сыпной плотности и повышения производительности кальцинатора, термообработку смеси ведут в надслоевом пространстве кальцинатора в течение 1. 12 0,3-0,5 с при температуре, на превосходя1цую первый эндотермический эффект .конденсации ортофосфатов, при соотношении между порозностью псевдоожиженного слоя и долей твердои фазы в потоке подаваемого ортофосфата натриЯ|равной 1,,3:1. Источники информации, принятые во внимание при экспертизе 1. Позин М.Е. Технология минеральных солей. IS, с. 1077. 2. Патент Франции W , кл. С 01 В , 197.

Авторы

Даты

1981-12-30—Публикация

1980-09-15—Подача