00

vj

00

11

1

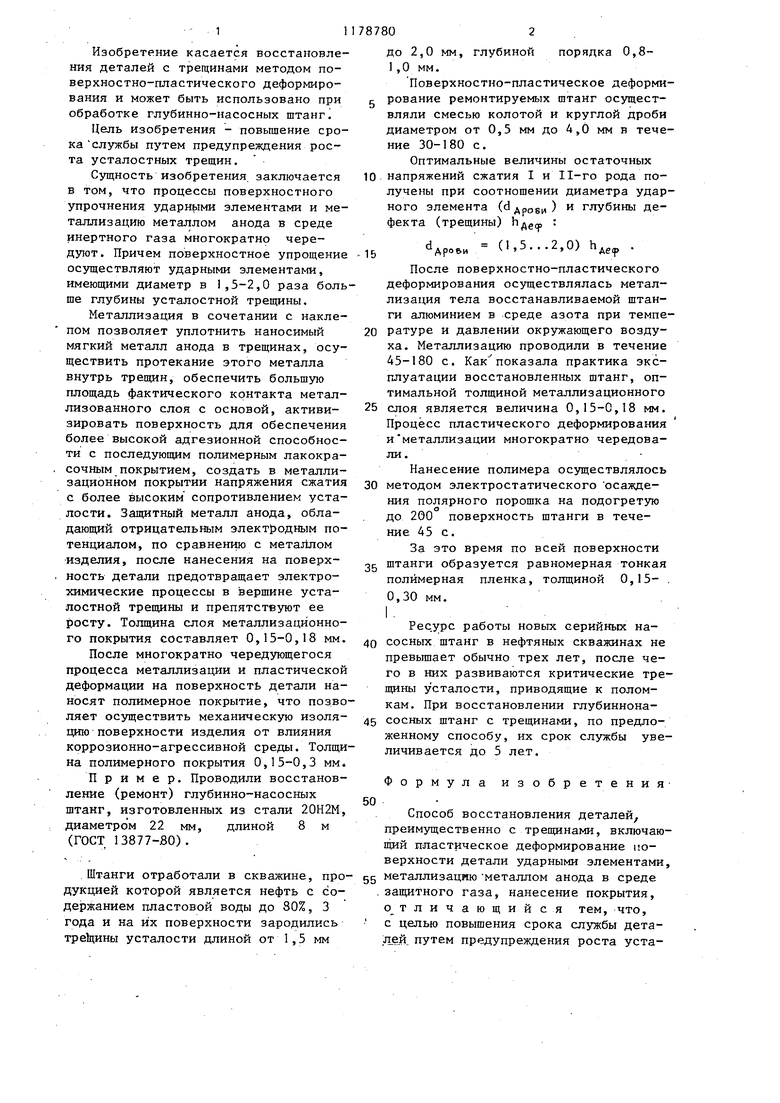

Изобретение касается восстановления деталей с трещинами методом поверхностно-пластического деформирования и может быть использовано при обработке глубинно-насосных штангi

Цель изобретения - повышение срока службы путем предупреждения роста усталостных трещин.

Сущность изобретения заключается в том, что процессы поверхностного упрочнения ударными элементами и металлизацию металлом анода в среде инертного газа многократно чередуют. Причем поверхностное упрощение осуществляют ударными элементами, имеющими диаметр в 1,5-2,0 раза больше глубины усталостной трещины.

Металлизация в сочетании с наклепом позволяет уплотнить наносимый мягкий металл анода в трещинах, осуществить протекание этого металла внутрь трещин, обеспечить большую площадь фактического контакта металлизованного слоя с основой, активизировать поверхность для обеспечения более высокой адгезионной способности с последующим полимерным лакокрасочным покрытием, создать в металлизационном покрытии напряжения сжатия с более высоким сопротивлением усталости. Защитный металл анода, обладающий отрицательным электЕ одным потенциалом, по сравнению с метаЛпом изделия, после нанесения на поверхность детали предотвращает электрохимические процессы в вершине усталостной трещины и препятствуют ее росту. Толщина слоя металлизационного покрытия составляет 0,15-0,18 мм.

После многократно чередующегося процесса металлизации и пластической деформации на поверхность детали наносят полимерное покрытие, что позволяет осуществить механическую изоляцию поверхности изделия от влияния коррозионно-агрессивной среды. Толщина полимерного покрытия 0,15-0,3 мм.

Пример. Проводили восстановление (ремонт) глубинно-насосных штанг, изготовленных из стали 20Н2М, диаметром 22 мм, длиной 8 м (ГОСТ 13877-SO).

Штанги отработали в скважине, продукцией которой является нефть с содержанием пластовой воды до 80%, 3 года и на их поверхности зародились тре1цины усталости длиной от 1,5 мм

787802

до 2,0 мм, глубиной порядка 0,81,0 мм.

Поверхностно-пластическое деформис рование ремонтируемых штанг осуществляли смесью колотой и круглой дроби диаметром от 0,5 мм до 4,0 мм в течение 30-180 с.

Оптимальные величины остаточных 10 напряжений сжатия I и 11-го рода получены при соотношении диаметра ударного элемента (dдpo6,) и глубины дефекта (трещины) Ьдеоэ

йдроьи (1,5.,,2,0) Ьд,

После поверхностно-пластического деформирования осуществлялась металлизация тела восстанавливаемой штанги алюминием в среде азота при температуре и давлении окружающего воздуха. Металлизацию проводили в течение 45-180 с, Как показала практика эксплуатации восстановленных штанг, оптимальной толщиной металлизационного

5 слоя является величина 0,15-0,18 мм. Процесс пластического деформирования иметаллизации многократно чередовали. Нанесение полимера осуществлялось

0 методом электростатического осаждения полярного порошка на подогретзпо до 200 поверхность штанги в течение 45 с.

За это время по всей поверхности

5 штанги образуется равномерная тонкая полимерная пленка, толщиной 0,15- . 0,30 мм,

Рес.урс работы новых серийных насосных штанг в нефтяных скважинах не превышает обычно трех лет, после чего в них развиваются критические трещины усталости, приводящие к поломкам. При восстановлении глубиннона5 сосных штанг с трещинами, по предложенному способу, их срок службы увеличивается до 5 лет.

Формула изобретения

Способ восстановления деталей, преимущественно с трещинами, включаюпщй пластическое деформирование поверхности детали ударными элементами, 5 металлизацию металлом анода в среде . защитного газа, нанесение покрытия, о тличающийся тем, что, с целью повышения срока службы дета;лей путем предупреждения роста уста311787804

лостных трещин, плстическое деформи- больше глубины трещины, а пластичесроваиие осуществляют ударными элемен- кое деформирование и металлизацию тами, диаметр которых в 1,5-2,0 раза многократно чередуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНАЯ ТРУБА ДЛЯ ТОПЛИВОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ТОПЛИВОПРОВОД ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2650466C2 |

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ УСТАЛОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2527571C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УДАРНОЙ СТАНОЧНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛА ДЛЯ ИСПРАВЛЕНИЯ ДЕФЕКТОВ И УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2387531C2 |

| ПОЛИМЕРАСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2490226C1 |

| Способ упрочнения плоских деталей с концентраторами напряжений | 1987 |

|

SU1504069A1 |

| Способ изготовления деталей с отверстиями | 1990 |

|

SU1808878A1 |

| СТАЛЬНАЯ ТРУБА ДЛЯ ТОПЛИВОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2016 |

|

RU2685565C1 |

| Сталь | 1989 |

|

SU1659524A1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН | 2011 |

|

RU2478016C1 |

Изобретение касается восстановления деталей с трепщнами методом поверхностно-пластического деформирования и может быть использовано при обработке глубиннонасосных штанг. Цель - повьппение срока службы путем предупреяоденияiроста усталостных трещин. Для ремонта штанг, имеющих на поверхности трещины,проводят поверхностно-пластическое деформирование, затем осуществляют металлизацию поверхности алюминием в среде азота с оптимальной толщиной 0,15-0,18 мм. Пластическую-деформацию и металлизацию многократно чередуют, а пластическое поверхностное деформирование осуществляют ударными элементами, диаметр которых в 1,5-2,0 больше глубины трещины. После этого наносят полимерное покрытие. (Л

| Саверин М.М | |||

| Дробеструйный иаклеп | |||

| - М., Машгиз, 1955, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Патент США № 4045591, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-09-15—Публикация

1984-04-12—Подача