4

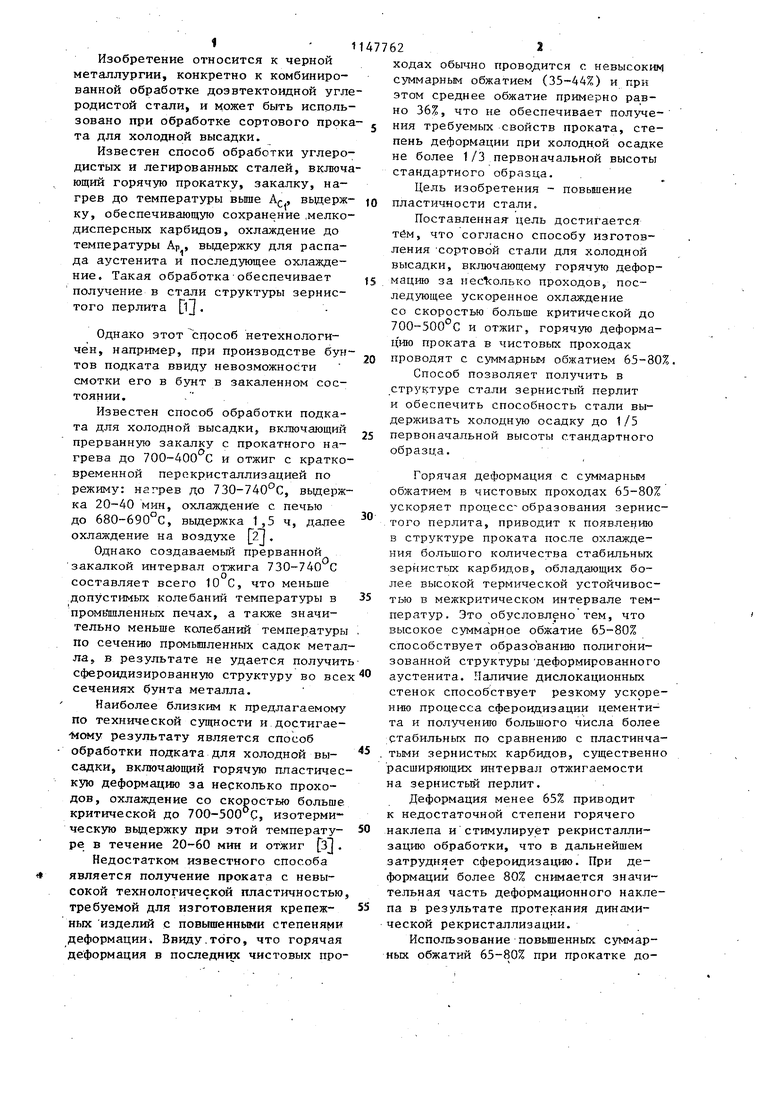

Изобретение относится к черной металлургии, конкретно к комбинированной обработке доэвтектоидной угле родистой стали, и может быть использовано при обработке сортового прока та для холодной высадки. Известен способ обработки углеродистых и легированных сталей, включа ющий горячую прокатку, закалку, нагрев до температуры выше А, вьщержку, обеспечивающую сохранение ,мелкодисперсных карбидов, охлаждение до температуры Ар, вьщержку для распада аустенита и послед5то1цее охлаждение. Такая обработка обеспечивает получение в стали структуры зернистого перлита lj . Однако этот способ нетехнологичен, например, при производстве бунтов подката ввиду невозможности смотки его в бунт в закаленном состоянии. Известен способ обработки подката для холодной высадки, включающий прерванную закалку с прокатного нагрева до 700-400 С и отжиг с кратковременной перекристаллизацией по режиму: нагрев до 730-740С, вьщержка 20-40 мин, охлаждение с печью до 680-690 С, вьщержка 1,5 ч, далее охлаждение на воздухе 2П , Однако создаваемый прерванной закалкой интервал отжига 730-740 С составляет всего 10 С, что меньше допустимых колебаний температуры в промышленных печах, а также значительно меньше колебаний температуры по сечению промышленных садок метал ла, в результате не удается получит сфероидизированную структуру во все сечениях бунта металла. Наиболее близким к предлагаемому по технической сущности и достигаеМсжу результату является способ обработки подката для холодной высадки, включающий горячую пластичес кую деформацию за несколько проходов, охлаяздение со скоростью больше критической до 700-500 С, изотерми ческую вьщержку при этой температуре в течение 20-60 мин и отжиг З . Недостатком известного способа является получение проката с невысокой технологической пластичностью требуемой для изготовления крепежньк изделий с повышенными степенями деформации. Ввиду.того, что горячая деформация в последних чистовых про22ходах обычно проводится с невысоким суммарным обжатием (35-44%) и при этом среднее обжатие примерно равно 36, что не обеспечивает получения требуемых свойств проката, степень деформации при холодной осадке не более 1/3 первоначальной высоты стандартного образца. Цель изобретения - повышение пластичности стали. Поставленная цель достигается тем, что согласно способу изготовления -сортовой стали для холодной высадки, включающему горячую деформацию за несколько проходов, последующее ускоренное охлаждение со скоростью больше критической до 700-500 С и отжиг, горячую деформацию проката в чистовых проходах проводят с суммарные обжатием 65-80%, Способ позволяет получить в структуре стали зернистый перлит и обеспечить способность стали выдерживать холодную осадку до 1 /5 первоначальной высоты стандартного образца. Горячая деформация с суммарным обжатием в чистовых проходах 65-80% ускоряет процесс- образования зернистого перлита, приводит к появлению в структуре проката после охлаждения большого количества стабильных зернистых карбидов, обладающих более высокой термической устойчивостью в межкритическом интервале температур. Это обусловлено тем, что высокое суммарное обжатие 65-80% способствует образованию полигонизованной структуры деформированного аустенита. Наличие дислокационных стенок способствует резкому ускорению процесса сфероидизации цементита и получению большого числа более стабильных по сравнению с пластинчатыми зернистых карбидов, существенно расширяющих интервал отжигаемости на зернистый перлит. Деформация менее 65% приводит к недостаточной степени горячего наклепа и стимулирует рекристаллизацию обработки, что в дальнейшем затрудняет сфероидизацию. При деформации более 80% снимается значительная часть деформационного наклепа в результате протекания динамической рекристаллизации. Использование повыпенных суммарных обжатий 65-80% при прокатке доэвтектоидных сталей для холодной высадки не вызывает значительного повьпиения усилия прокатки, так как эти стали имеют довольно низкие зна чения сопротивления деформации при .температуре обработки. Проверка пре лагаемого способа проведена на промышленном мелкосортном стане. Пример 1. Заготовка-квадрат 100 t из стали 35 прокатываетс на мелкосортном стане до круга диаметром 14 мм. В чистовых проходах деформируют с суммарным обжатием 68,5%-при -среднем обжатии 50%, Прок перед сноткой охлаждают в установке ускоренного охлаждения до 700°С водой со скоростью 1-00°С/с, затем в бунтах охлаждают замедленно на воздухе со скоростью v 1,. Отжиг проводят по режиму: нагрев до 7.60°С вьщержка 30 мин, охлаждение до 690°С выдержка 2 ч, охлаждение с печью до 600°С; далее на воздухе. Сталь вьщерживает холодную осадку до 1/5 первоначальной высоты стандартного образца. Структура: феррит и зернис тый перлит 85%. Пример 2. Заготовку-квадрат 93 мм из стали 15 кп прокатывают до круга диаметром 17 мм. В чист вых проходах деформируют с суммарным обжатием 72,6% при среднем обжатии 56%. Перед смоткой охлаждают в установке ускоренного охлаждения водой да 630°С со скоростью 180°С/с затем, в бунтах охлаждают замедленно на воздухе со скоростью 0,5°С/с.От жиг проводят по режиму: нагрев до 760 С, выдержка 30 мин, охлаждение до 690 С, выдержка 2 ч, охлаждение с печью до. 600°С. Сталь вьщерживает холодную осадку до 1/5 первоначальной высоты стандартного образца. Структура: феррит и зернистый перлит 95%. ., 624 Пример 3. Заготовку-квадрат 100 мм из стали 35 прокатьтают до круга 10 мм. В чистовых проходах деформируют с суммарные обжатием 79% при среднем обжатии 52%. Далее ускоренно охлаждают в установке ох- . лаждения до водой со скоростью , затем в бунтах охлаждают замедленно на воздухе со скоростью - 1°С/с. Отжиг проводят по режиму: нагрев до , вьщержка 20 мин, охлаждение до 690 С, выдержка 2 ч, охлаждение с печью до , далее на воздухе. Сталь выдерживает осадку до 1/5 первона.чальной высоты стандартного образца. Структура феррит и зернистый перлит 90%. Пример 4. Заготовку-квадрат 150 мм из стали 35 прокатьшают до круга диаметром 14 мм. В чистовых проходах деформируют с суммарным обжатием 41,8% при среднем 36%, т.е. ниже оптимальньк параметров процесса, как в прототипе. Далее ускоренно охлаЖцают перед смоткой до 700 С водой со скоростью 100 С/с, затем в бунтах охлаждают замедленно на воздухе со скоростью 1jO°C/c.„Отжиг проводят по режиму: нагрев до 760 .С, выдержка 30 мин, охлаждение до 690 С, выдержка 2 ч, охлаждение е печью до 600°С, далее на воздухе. Сталь вьщерживает холодную осадку до 1/3 первоначальной величины стандартного образца. Структура: феррит и зернистый перлит 65%. Одновременно с величиной дефо1 1ации в холодном состоянии применение способа позволяет повысить характеристики пластичности стали 35 с содержанием углерода. 0,39%, определяемые при испытании на растяжение по ГОСТ 1497/73 (Результаты сравнения даны в таблице).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ изготовления калиброванной стали для холодной высадки | 1978 |

|

SU753912A1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ производства проката | 1985 |

|

SU1280029A1 |

| Способ изготовления калиброванной стали для холодной высадки | 1979 |

|

SU876743A1 |

| Способ сфероидизирующей термической обработки стали | 1986 |

|

SU1463774A1 |

| Способ термической обработки проката из доэвтектоидных сталей бейнитного класса | 1990 |

|

SU1717646A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ | 2020 |

|

RU2763981C1 |

| Способ отжига высокоуглеродистых сталей | 1990 |

|

SU1813103A3 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 1972 |

|

SU347354A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СОРТОВОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ, включающий горячую деформацию за несколько проходов, последующее ускоренное охлаждение .со скоростью больше критической до 700-500 С и отжиг, о тличающийся тем, что, с целью повьшения пластичности стали, горячую деформацию проводят с суммарным обжатием 65-80%. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 0 |

|

SU378419A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Долженков И.Е | |||

| и др | |||

| Термическая обработка металлов: М,, Металлур1977, W 5, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| гия , 3 | |||

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-30—Публикация

1983-01-17—Подача