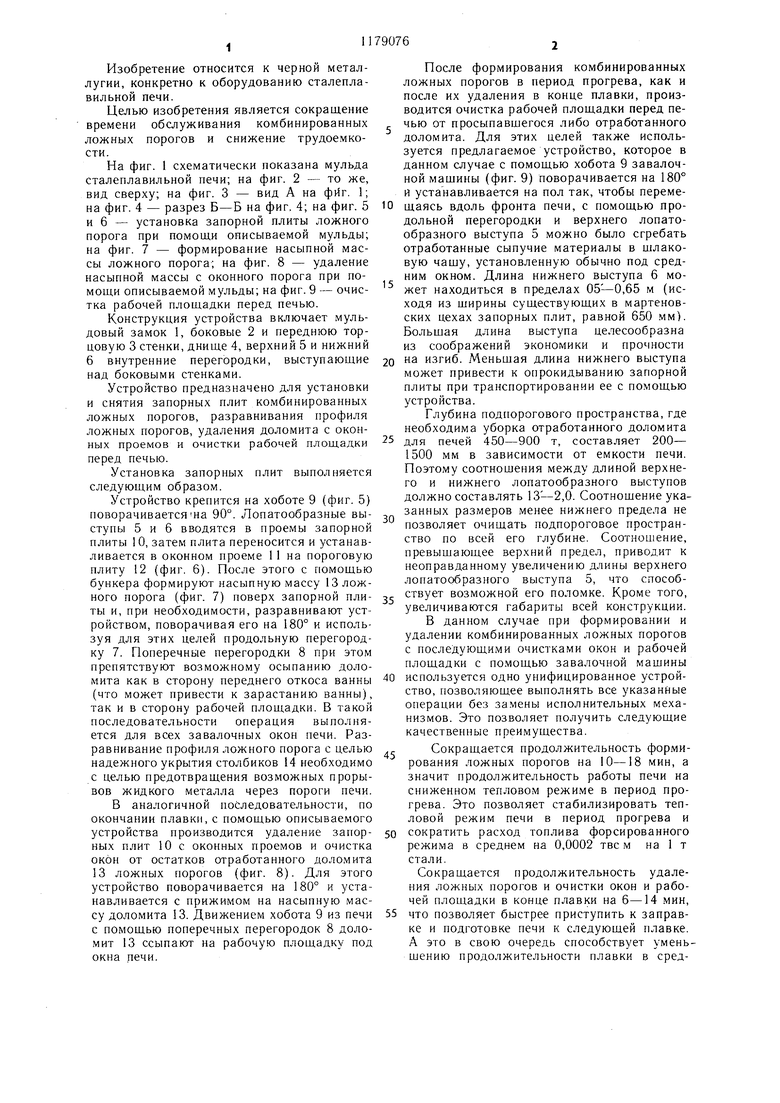

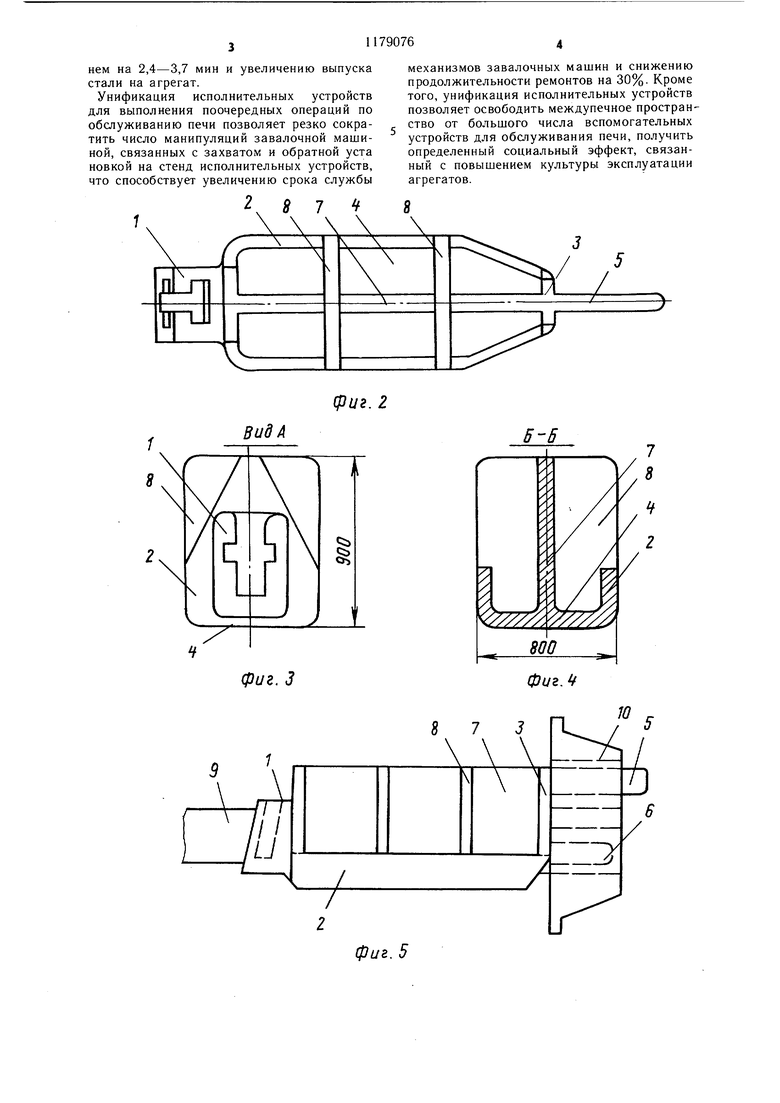

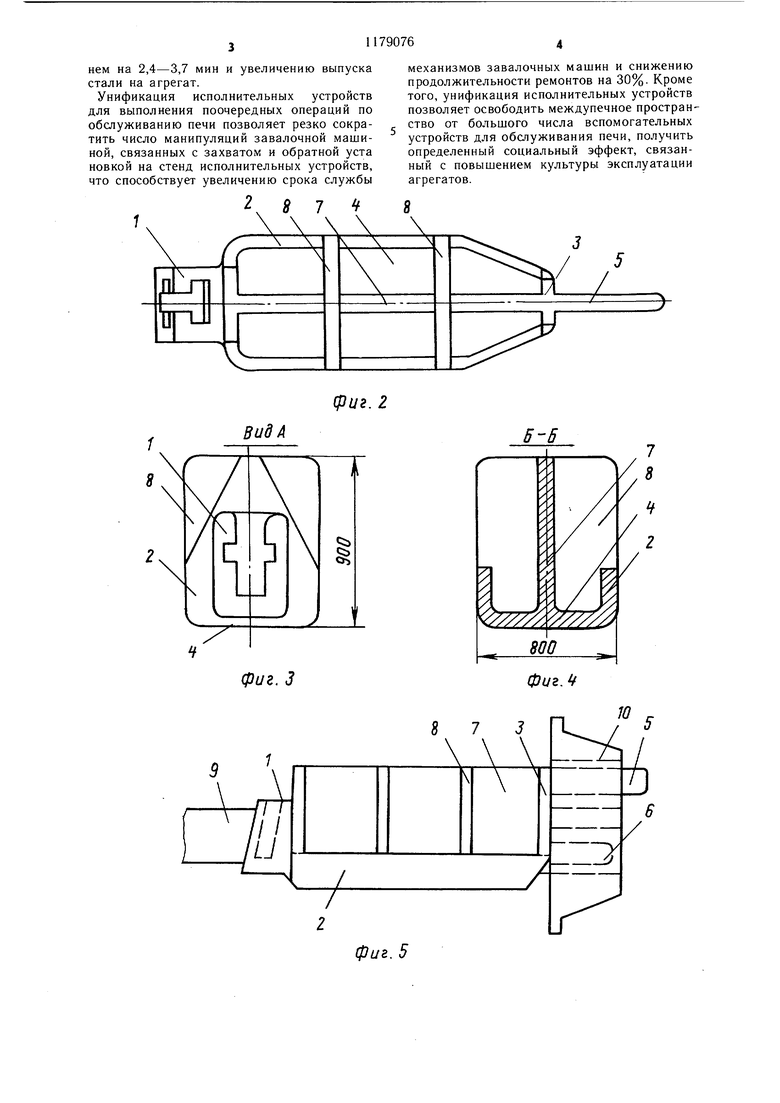

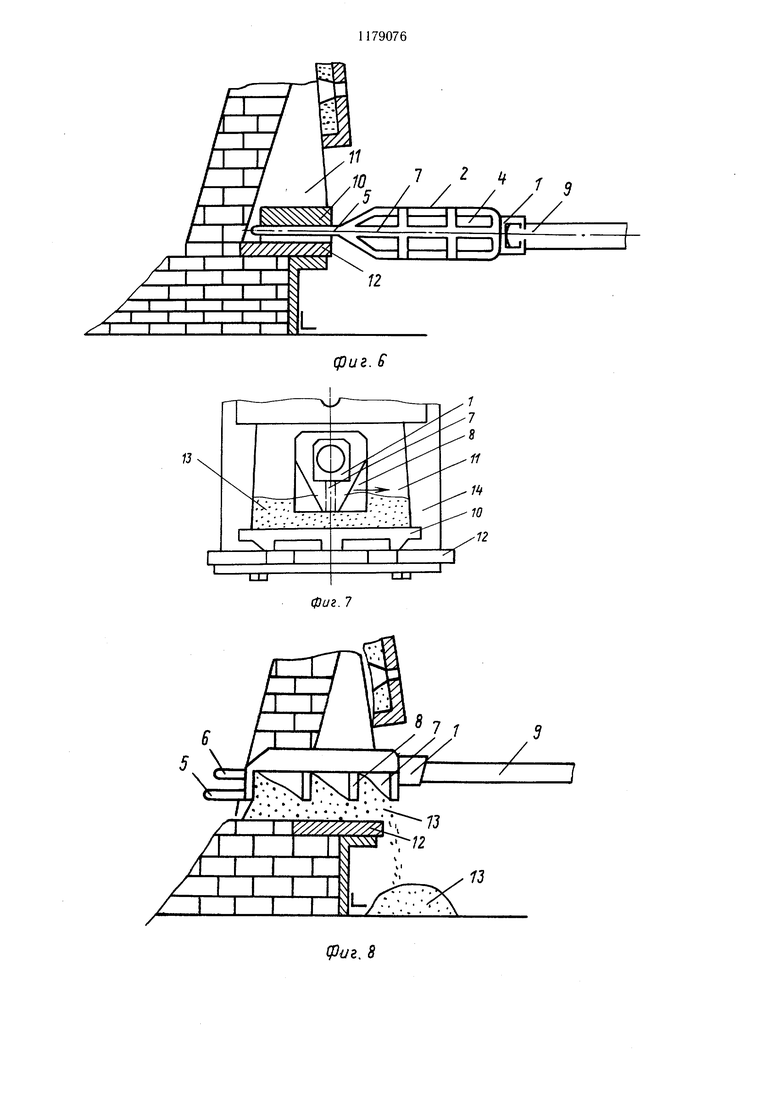

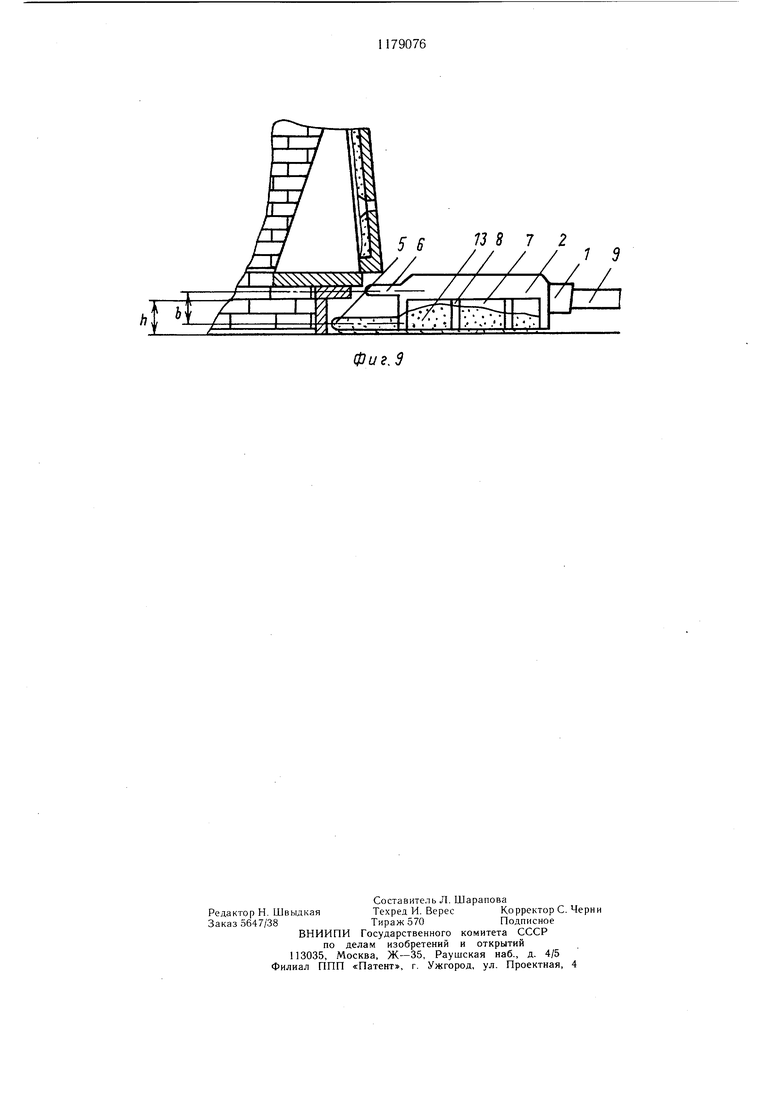

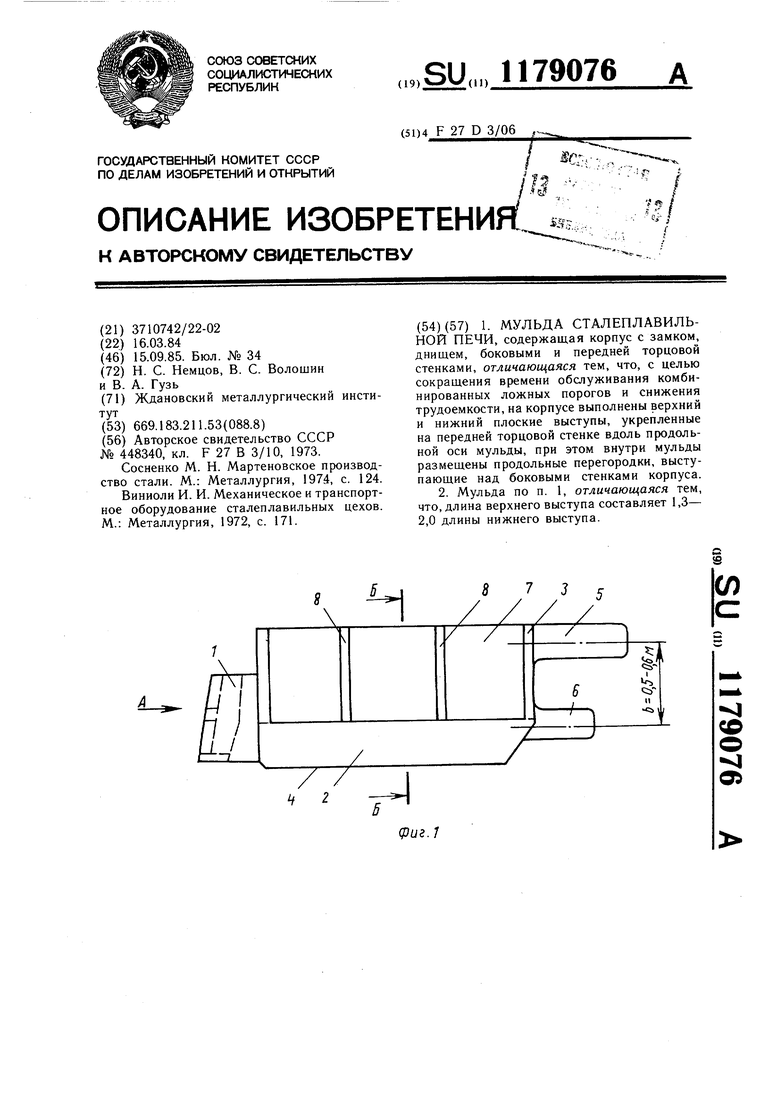

Изобретение относится к черной металлугии, конкретно к оборудованию сталеплавильной печи. Целью изобретения является сокращение времени обслуживания комбинированных ложных порогов и снижение трудоемкости. На фиг. 1 схематически показана мульда сталеплавильной печи; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 4; на фиг. 5 и 6 - установка запорной плиты ложного порога при помощи описываемой мульды; на фиг. 7 - формирование насыпной массы ложного порога; на фиг. 8 - удаление насыпной массы с оконного порога при помощи описываемой мульды; на фиг. 9 - очистка рабочей площадки перед печью. Конструкция устройства включает мульдовый замок 1, боковые 2 и переднюю торцовую 3 стенки, днище 4, верхний 5 и нижний 6 внутренние перегородки, выступающие над боковыми стенками. Устройство предназначено для установки и снятия запорных плит комбинированных ложных порогов, разравнивания профиля ложных порогов, удаления доломита с оконных проемов и очистки рабочей площадки перед печью. Установка запорных плит выполняется следующим образом. Устройство крепится на хоботе 9 (фиг. 5) поворачиваетсяна 90°. Лопатообразные выступы 5 и 6 вводятся в проемы запорной плиты 10, затем плита переносится и устанавливается Б оконном проеме 11 на пороговую плиту 12 (фиг. 6). После этого с помощью бункера формируют насып ную массу 13 ложного порога (фиг. 7) поверх запорной плиты и, при необходимости, разравнивают устройством, поворачивая его на 180° и используя для этих целей продольную перегородку 7. Поперечные перегородки 8 при этом препятствуют возможному осыпанию доломита как в сторону переднего откоса ванны (что может привести к зарастанию ванны), так и в сторону рабочей площадки. В такой последовательности операция выполняется для всех завалочных окон печи. Разравнивание профиля ложного порога с целью надежного укрытия столбиков 14 необходимо с целью предотвращения возможных прорывов жидкого металла через пороги печи. В аналогичной последовательности, по окончании плавки, с помощью описываемого устройства производится удаление запорных плит 10 с оконных проемов и очистка окон от остатков отработанного доломита 13 ложных порогов (фиг. 8). Для этого устройство поворачивается на 180° и устанавливается с прижимом на насыпную массу доломита 13. Движением хобота 9 из печи с помощью поперечных перегородок 8 доломит 13 ссыпают на рабочую площадку под окна печи. После формирования комбинированных ложных порогов в период прогрева, как и после их удаления в конце плавки, производится очистка рабочей площадки перед печью от просыпавщегося либо отработанного доломита. Для этих целей также используется предлагаемое устройство, которое в данном случае с помощью хобота 9 завалочной мащины (фиг. 9) поворачивается на 180° и устанавливается на пол так, чтобы перемещаясь вдоль фронта печи, с помощью продольной перегородки и верхнего лопатообразного выступа 5 можно было сгребать отработанные сыпучие материалы в щлаковую чащу, установленную обычно под средним окном. Длина нижнего выступа 6 может находиться в пределах 05-0,65 м (исходя из ширины существующих в мартеновских цехах запорных плит, равной 650 .мм). Большая длина выступа целесообразна из соображений экономики и прочности на изгиб. Меньшая длина нижнего выступа может привести к опрокидыванию запорной плиты при транспортировании ее с помощью устройства. Глубина подпорогового пространства, где необходима уборка отработанного доломита для печей 450-900 т, составляет 200- 1500 мм в зависимости от емкости печи. Поэтому соотношения между длиной верхнего и нижнего лопатообразного выступов должно составлять 13-2,0. Соотнощение указанных размеров менее нижнего предела не позволяет очищать подпороговое пространство по всей его глубине. Соотношение, превыщающее верхний предел, приводит к неоправданному увеличению длины верхнего лопатообразного выступа 5, что способствует возможной его поломке. Кроме того, увеличиваются габариты всей конструкции. В данном случае при формировании и удалении комбинированных ложных порогов с последующими очистками окон и рабочей площадки с помощью завалочной машины используется одно унифицированное устройство, позволяющее выполнять все указанные операции без замены исполнительных механизмов. Это позволяет получить следующие качественные преимущества. Сокращается продолжительность формирования ложных порогов на 10-18 мин, а значит продолжительность работы печи на сниженном тепловом режиме в период прогрева. Это позволяет стабилизировать тепловой режим печи в период прогрева и сократить расход топлива форсированного режима в среднем на 0,0002 твс м на 1 т стали. Сокращается продолжительность удаления ложных порогов и очистки окон и рабочей площадки в конце плавки на 6-14 мин, что позволяет быстрее приступить к заправке и подготовке печи к следующей плавке. А это в свою очередь способствует уменьшению продолжительности плавки в среднем на 2,4-3,7 мин и увеличению выпуска стали на агрегат.

Унификация исполнительных устройств для выполнения поочередных операций по обслуживанию печи позволяет резко сократить число манипуляций завалочной машиной, связанных с захватом и обратной уста НОНКОЙ на стенд исполнительных устройств, что способствует увеличению срока службы

механизмов завалочных машин и снижению продолжительности ремонтов на 30%. Кроме того, унификация исполнительных устройств позволяет освободить междупечное пространство от большого числа вспомогательных устройств для обслуживания печи, получить определенный социальный эффект, связанный с повышением культуры эксплуатации агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каркас ложного порога сталеплавильнойпЕчи | 1979 |

|

SU846948A1 |

| Мульда | 1991 |

|

SU1809916A3 |

| Устройство для заправки задней стенки металлургической печи | 1983 |

|

SU1117437A1 |

| Устройство для заправки передней стенки металлургической печи | 1978 |

|

SU779790A1 |

| Устройство для заделки отверстий в плавильной печи | 1981 |

|

SU1027494A1 |

| Мульда | 1983 |

|

SU1079989A1 |

| Устройство для заправки передней стенки металлургической печи | 1981 |

|

SU1016656A1 |

| Устройство для заправки сталеплавильной печи | 1987 |

|

SU1575040A1 |

| Устройство для заправки подины металлургической печи | 1986 |

|

SU1397688A1 |

| Пороговая плита завалочного окна металлургической печи | 1978 |

|

SU863984A1 |

1. МУЛЬДА СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ, содержащая корпус с замком, днищем, боковыми и передней торцовой стенками, отличающаяся тем, что, с целью сокращения времени обслуживания комбинированных ложных порогов и снижения трудоемкости, на корпусе выполнены верхний и нижний плоские выступы, укрепленные на передней торцовой стенке вдоль продольной оси мульды, при этом внутри мульды размещены продольные перегородки, выступающие над боковыми стенками корпуса. 2. Мульда по п. 1, отличающаяся тем, что, длина верхнего выступа составляет 1,3- 2,0 длины нижнего выступа. ш (Л / / |j 1 Ci и CS | С О У Од

В ид А

1 8

фиг. 3

фиг. t

фаг. 5

фиг. 9

/

/

fpuz. 8

| Устройство для установки запорных листов ложных порогов мартеновской печи | 1973 |

|

SU448340A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Сосненко М | |||

| Н | |||

| Мартеновское производство стали | |||

| М.: Металлургия, 1974, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Виниоли И | |||

| И | |||

| Механическое и транспортное оборудование сталеплавильных цехов | |||

| М.: Металлургия, 1972, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

1985-09-15—Публикация

1984-03-16—Подача