Изобретение относится к гидравлическим прессам для глубокой вытяжки и касается обработки металлов давлением.

Цель изобретения - повышение точности измерения глубины вытяжки.

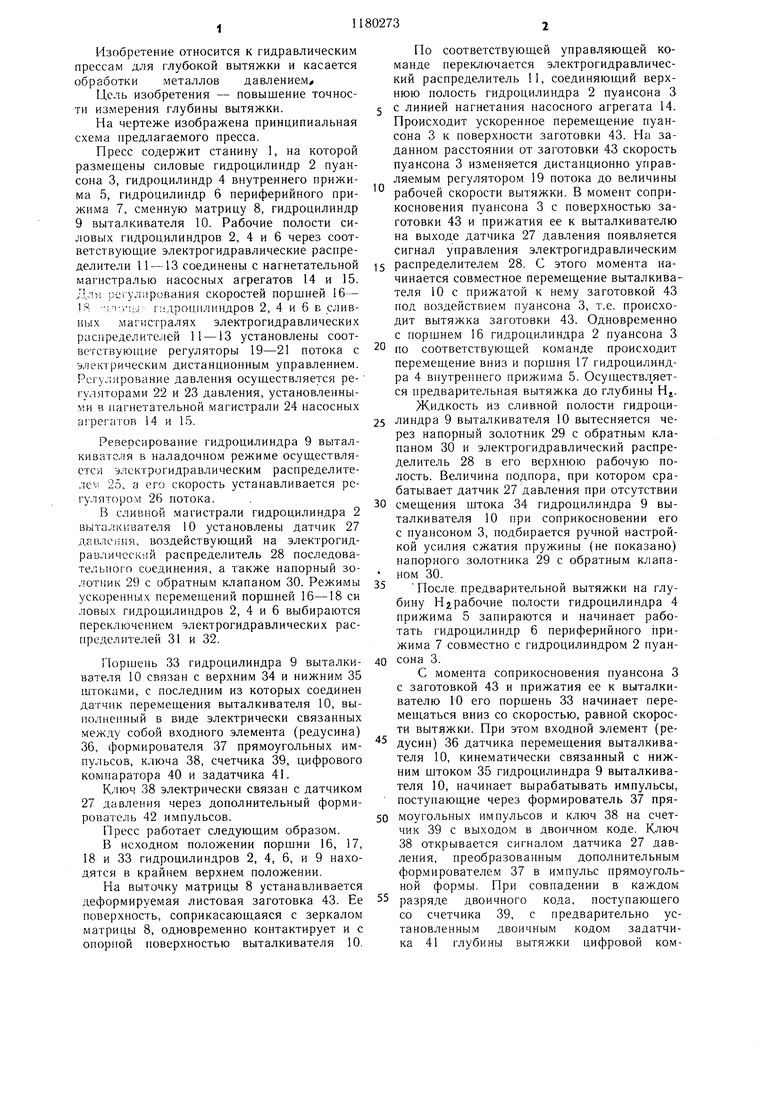

На чертеже изображена принципиальная схема предлагаемого пресса.

Пресс содержит станину 1, на которой размещены силовые гидроцилиндр 2 пуансона 3, гидроцилиндр 4 внутреннего прижима 5, гидроцилиндр 6 периферийного прижима 7, сменную матрицу 8, гидроцилиндр 9 выталкивателя 10. Рабочие полости силовых гидроцилиндров 2, 4 и 6 через соответствующие электрогидравлические распределители 11 -13 соединены с нагнетательной магистралью насосных агрегатов 14 и 15. Д.л; регулирования скоростей поршней 16- 1R ПЛроцплиндров 2, 4 и 6 в сливных магистралях электрогидравлических распределителей 11 -13 установлены соответствунзщие регуляторы 19-21 потока с электрическим дистанционным управлением. Регулирование давления осуществляется регуляторами 22 и 23 давления, установленными в нагнетательной магистрали 24 насосных агрегатов 14 и 15.

Реверсирование гидроцилиндра 9 выталкивателя в наладочном режиме осуществляется электрогидравлическим распределителем 25, а его скорость устанавливается регу.пятором 26 потока.

В сливной магистрали гидроцилиндра 2 выталкивателя 10 установлены датчик 27 давления, воздействующий на электрогидравлическлй распределитель 28 последовательного соединения, а также напорный золотник 29 с обратным клапаном 30. Режимы ускоренных перемещений порщней 16-18 си ловых гидроцилиндров 2, 4 и 6 выбираются переключением электрогидравлических распределителей 31 и 32.

J(орщень 33 гидроцилиндра 9 выталкивателя 10 связан с верхним 34 и нижним 35 штоками, с последним из которых соединен датчик перемещения выталкивателя 10, выполненный в виде электрически связанных между собой входного элемента (редусина) 36, формирователя 37 прямоугольных импульсов, ключа 38, счетчика 39, цифрового компаратора 40 и задатчика 41.

Ключ 38 электрически связан с датчиком 27 давления через дополнительный формирователь 42 импульсов.

Пресс работает следующим образом.

В исходном положении поршни 16, 17, 18 и 33 гидроцилиндров 2, 4, 6, и 9 находятся в крайнем верхнем положении.

На выточку матрицы 8 устанавливается деформируемая листовая заготовка 43. Ее поверхность, соприкасающаяся с зеркалом матрицы 8, одновременно контактирует и с опорной новерхностью выталкивателя 10.

По соответствующей управляющей команде переключается электрогидравлический распределитель 11, соединяющий верхнюю полость гидроцилиндра 2 пуансона 3

с линией нагнетания насосного агрегата 14. Происходит ускоренное перемещение пуансона 3 к поверхности заготовки 43. На заданном расстоянии от заготовки 43 скорость пуансона 3 изменяется дистанционно управляемым регулятором 19 потока до величины рабочей скорости вытяжки. В момент соприкосновения пуансона 3 с поверхностью заготовки 43 и прижатия ее к выталкивателю на выходе датчика 27 давления появляется сигнал управления электрогидравлическим

5 распределителем 28. С этого момента начинается совместное перемещение выталкивателя 10 с прижатой к нему заготовкой 43 под воздействием пуансона 3, т.е. происходит вытяжка заготовки 43. Одновременно с поршнем 16 гидроцилиндра 2 пуансона 3 но соответствующей команде происходит перемещение вниз и поршня 17 гидроцилиндра 4 внутреннего прижима 5. Осуществл яется предварительная вытяжка до глубины Hj. Жидкость из сливной полости гидроци5 линдра 9 выталкивателя 10 вытесняется через напорный золотник 29 с обратным клапаном 30 и электрогидравлический распределитель 28 в его верхнюю рабочую полость. Величина нодпора, при котором срабатывает датчик 27 давления при отсутствии

0 смещения щтока 34 гидроцилиндра 9 выталкивателя 10 нри соприкосновении его с пуансоном 3, подбирается ручной настройкой усилия сжатия пружины (не показано) напорного золотника 29 с обратным клапаном 30.

После, предварительной вытяжки на глубину Нерабочие полости гидроцилиндра 4 прижима 5 запираются и начинает работать гидроцилиндр 6 периферийного прижима 7 совместно с гидроцилиндром 2 пуан0 сона 3.

С момента соприкосновения пуансона 3 с заготовкой 43 и прижатия ее к выталкивателю 10 его поршень 33 начинает перемещаться вниз со скоростью, равной скорости вытяжки. При этом входной элемент (ре дусин) 36 датчика перемещения выталкивателя 10, кинематически связанный с нижним щтоком 35 гидроцилиндра 9 выталкивателя 10, начинает вырабатывать импульсы, поступающие через формирователь 37 прямоугольных импульсов и ключ 38 на счетчик 39 с выходом в двоичном коде. Ключ 38 открывается сигналом датчика 27 давления, преобразованным дополнительным формирователем 37 в импульс прямоугольной формы. При совпадении в каждом

5 разряде двоичного кода, поступающего со счетчика 39, с предварительно установленным двоичным кодом задатчика 41 глубины вытяжки цифровой компаратор 40 выдает сигнал об окончании вытяжки на заданной глубине.

По этому сигналу происходят также реверсирование электрогидравлических распределителей 11 -13 и возврат поршней 16- 18 силовых гидроцилиндров 2, 4 и 6 в исходное, (верхнее) положение.

Выталкивание готовой детали (не показана) из матрицы 8 осуществляется тем же штоком 34 с выталкивателем 10, который постоянно контактировал с ней, при подводе давления из насосного агрегата 15 через реверсивный электрогидравлический распределитель 25 и обратный клапан 30 напорного золотника 29 в сливную полость гидроцилиндра 9 выталкивателя 10.

При реверсе поршня 33 гидроцилиндра 9 выталкивателя 10 блокируется возможность появления ложного сигнала с датчика 27 давления.

В связи с тем, что деформируемая заготовка 43 при вытяжке постоянно поджата пуансоном 3 к выталкивателю 10, перемещение щтока 35, регистрируемое непрерывно входным элементом (радиусином) 36 узла измерения глубины вытяжки, характеризует величину вытяжки, т.е. обеспечивается не косвенное, а непосредственное измерение этой величины.

Наличие напорного золотника 29 в сливной магистрали гидроцилиндра 9 выталкивателя 10 позволяет зафиксировать датчиком 27 давления момент прижатия заготовки 43 к выталкивателю 10 до появления его перемещения и начала отсчета глубины вытяжки, тем самым ликвидируется возникновение погрешности, обусловленной осаждением штока 34.

Предлагаемый пресс обеспечивает повышение точности измерения глубины вытяжки в процессе изготовления полых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования давления в гидравлическом прессе | 1983 |

|

SU1133119A1 |

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

| Холодновысадочный автомат | 1978 |

|

SU763031A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| ПРЕСС ГИДРОИМПУЛЬСНОГО ШАГОВОГО ДЕЙСТВИЯ | 1996 |

|

RU2093296C1 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2302920C1 |

| Устройство для ввода пермутационных кассет в стенки скважины | 1987 |

|

SU1548341A1 |

| Литьевая машина | 1976 |

|

SU648426A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ, содержащий станину, несущую силовые гидроцилиндры пуансона и прижима со штоками, матрицу, гидроцилиндр выталкивателя со щтоком и сливной магистралью, насосный агрегат, сообщенный с рабочими полостями гидроцилиндров через электрогидравлические распределители и регуляторы потока, а также узел измерения глубины вытяжки, отличающийся тем, что, с целью повышения точности измерения глубины вытяжки, узел измерения глубины вытяжки соединен со щтоком гидроцилиндра выталкивателя ивыполнен в виде связанного со штоком гидроцилиндра выталкивателя датчика перемещения, размещенных в сливной магистрали гидроцилиндра выталкивателя датчика давления и напорного золотника с обратным клапаном, а также установленного с возможностью взаимодействия с .датчиком давления электрогидравлического распределителя, соединяющего надпоршневую и подпоршневую полости гидроцилиндра выталкивателя. г (

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 0 |

|

SU269138A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-23—Публикация

1984-04-16—Подача