Изобретение относится к металлургии, в частности к аустенитной марганцовистой стали, и может быть использовано при изготовлении износостойких деталей, работающих в условиях тяжелого контактно-динамического нагружения, сочетающего интенсивные ударные нагрузки на рабочую поверхность детали с воздействием абразива, например деталей дробильно-размольно- го оборудования, трактов гусеничных машин, зубьев ковшей экскаваторов и т.д.

Целью изобретения является повышение абразивной износостойкости и хладостойкости.

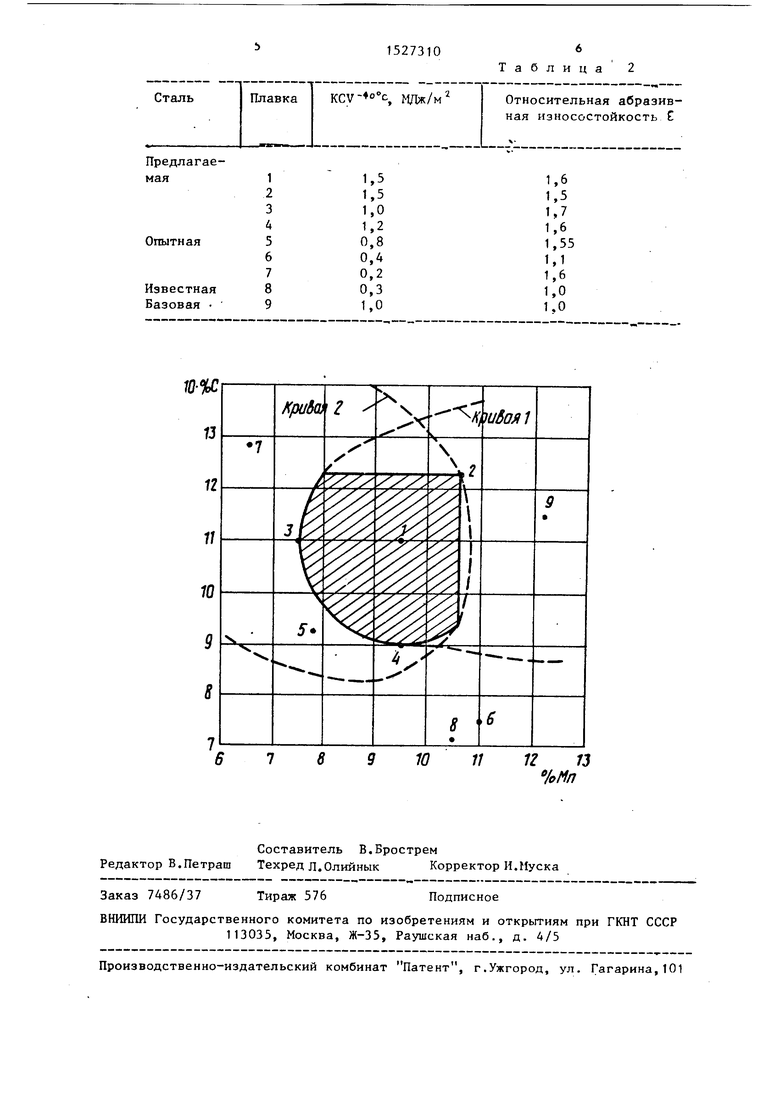

На чертеже даны построенные для определения оптимального состава предлагаемой стали номограммы равной относительной износостойкости и ударной вязкости в координатах (10х%С-%Мп).

Исследования показали, что легирование одновременно хромом и алюминием позволяет выделить довольно широкую область составов, обладающих абразивной стойкостью 1,5 (по отношению к стали 110Г13Л) - кривая 1 в сочетании с запасом ударной вязкости 1 ВДж/м Д кривая 2, при -40°С. Эта общая область составов, ограничена одновременно двумя номограммами ( 1,5 и 1 Щж/м).Геометрически со стороны меньших содержаний марганца и углерода граница этой области хорошо аппроксимируется частью окружности радиусом, равным 2 (в данных координатах), коор

динаты центра которой соответствуют ,5 и 10х%С 11. Верхний предел легирования по углероду, равный 1,23%, связан с обеспечением получения бес- , карбиднор аустенитной стали при стандартной технологии термообработки, т.е. закалки от 1100°С в воду. Верхний предел легирования по марганцу, равный 10,6%, обусловлен кривой 1.При д более высоком содержании марганца сталь становится стабильной (в пределах предлагаемого содержания углерода) и теряет способность к дополнительному упрочнению рабочей поверхнос-|5 ти детали при износе за счет протекания превращения г-к/.

Таким образом, вся предлагаемая область составов дается в сочетании с указанием ограничения максимального 20 содержания углерода и марганца.

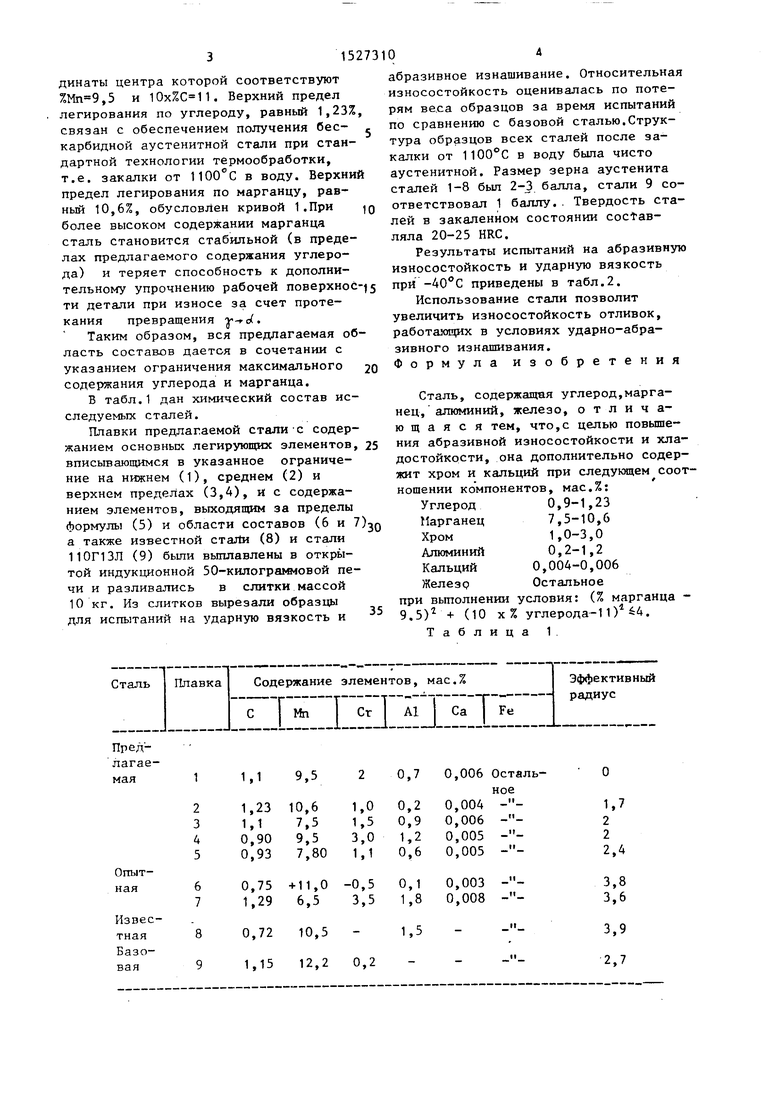

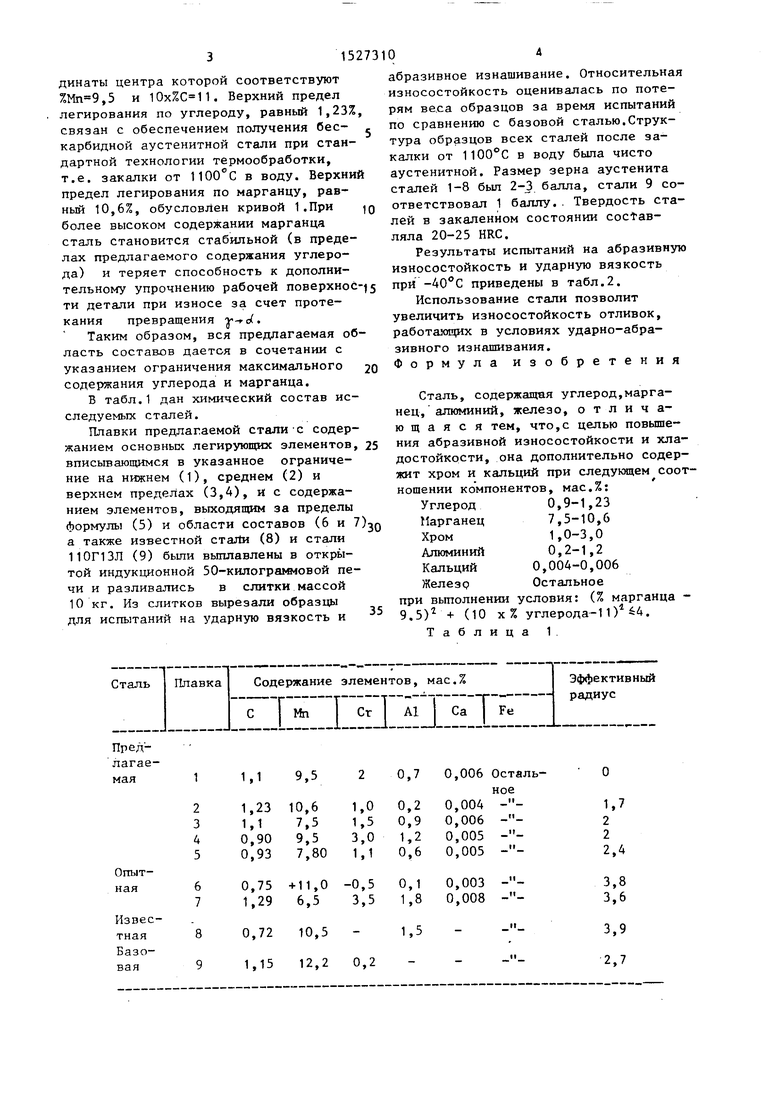

В табл.1 дан химический состав исследуемых сталей.

Плавки предлагаемой стали-с содержанием основных легирующих элементов, 25 вписывающимся в указанное ограничение на нижнем (1), среднем (2) и верхнем пределах (3,А), И с содержанием элементов, выходящим за пределы формулы (5) и области составов (6 и 7)эд а также известной стаЛи (8) и стали 110Г13Л (9) были вьтлавлены в открытой индукционной 50-килoгpa в oвoй печи и разливались в слитки массой 10 кг. Из слитков вырезали образцы для испытаний на ударную вязкость и

35

абразивное изнашивание. Относительная износостойкость оценивалась по потерям веса образцов за время испытаний по сравнению с базовой сталью.Структура образцов всех сталей после закалки от 1100°С в воду бьта чисто аустенитной. Размер зерна аустенита сталей 1-8 был 2-3 балла, стали 9 соответствовал 1 баллу.. Твердость сталей в закаленном состоянии coctaB- ляла 20-25 HRC.

Результаты испытаний на абразивную износостойкость и ударную вязкость при приведены в табл.2.

Использование стали позволит увеличить износостойкость отливок, работающих в условиях ударно-абразивного изнашивания. Формула изобретения

Сталь, содержащая углерод,марганец, алюминий, железо, отличающаяся тем, что,с целью повыще ния абразивной износостойкости и хла- достойкости, она дополнительно содержит хром и кальций при следующем соотношении компонентов, мас.%:

0,9-1,23 7,5-10,6 1,0-3,0 0,2-1,2 0,004-0,006 Остальное

при вьтолнении условия: (Z марганца - 9.5) + (10 х% углерода-11)64. Таблица 1 ,

Сталь

Плавка

МДж/м

Таблица 2

Относительная абразивная износостойкость С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1989 |

|

SU1622420A1 |

| Сталь | 1988 |

|

SU1527314A1 |

| СТАЛЬ | 1992 |

|

RU2009264C1 |

| Сталь | 1986 |

|

SU1357458A1 |

| Сталь | 1985 |

|

SU1337437A1 |

| Сталь | 1983 |

|

SU1108129A1 |

| Сталь | 1986 |

|

SU1344810A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| Сталь | 1984 |

|

SU1180398A1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

Изобретение относится к области металлургии, в частности к аустенитной стали, и может быть использовано для изготовления литых деталей, работающих в условиях тяжелого контактно-динамического нагружения, сочетающего интенсивные ударные нагрузки на рабочую поверхность детали с воздействием абразива. Цель изобретения - повышение абразивной износостойкости и хладостойкости. Сталь дополнительно содержит хром и кальций при соотношении компонентов, мас.%: углерод 0,9...1,23

марганец 7,5...10,6

хром 1,0...3,0

алюминий 0,2...1,2

кальций 0,004...0,006

железо остальное, при выполнении условия :/% марганца - 9,5/2 + /10х % углерода - 11/2≤4. 1 ил., 2 табл.

Предлагаемая

Опытная

Известная Базовая

10-%С

Составитель В.Брострем Редактор В,Петраш Техред л,Олийнык Корректор И.Пуска

Заказ 7486/37

Тираж 576

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

1,6 1,5 1,7 1,6 1,55

1,1

1,6

1,0 1,0

Подписное

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| ПОДДЕРЖИВАЮЩАЯ ПОВЕРХНОСТЬ ДЛЯ АВТОЖИРА | 1927 |

|

SU7370A1 |

| Сталь | 1982 |

|

SU1070197A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-07—Публикация

1988-02-01—Подача