Изобретение относится к черной металлургии, р частности к составу стали, и может быть нспользовано в качестве износостойкого материала для деталей, подверженных тяжелому контактно-динамическому нагружению, сочетающему интенсивные ударные нагрузки на рабочую поверхность детали с воздействием абразива.

Целью изобретения является повышение стойкости стали при ударно-абразивном изнашивании.

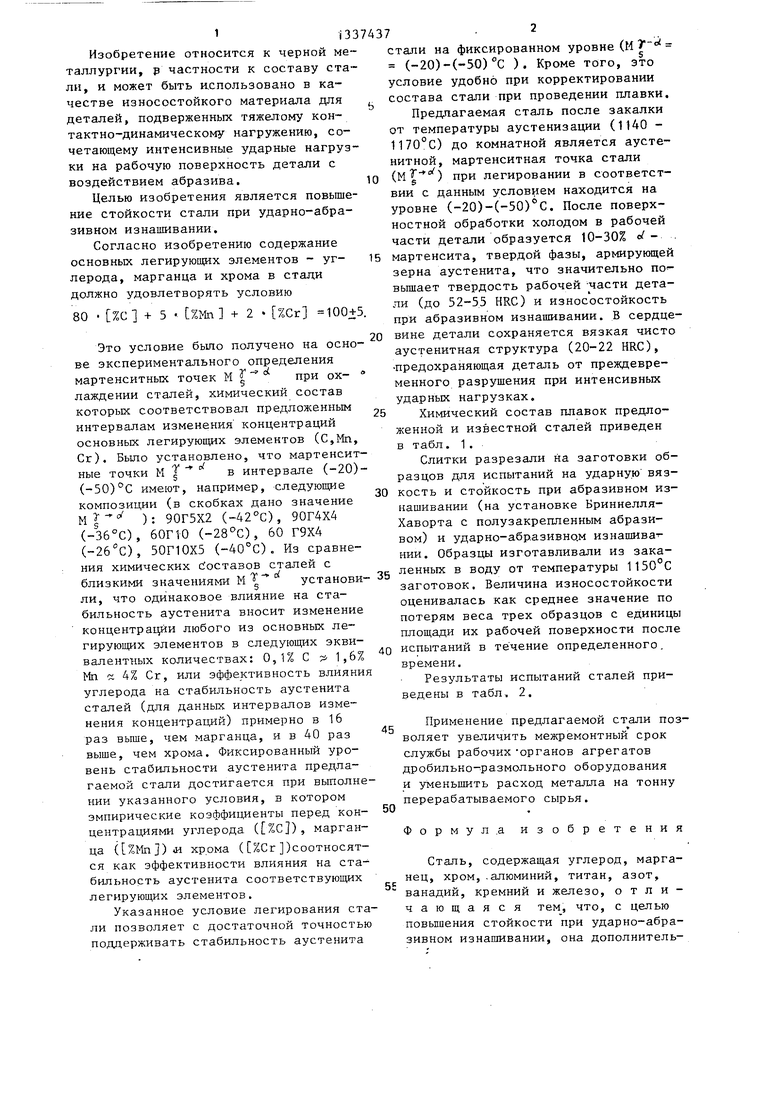

Согласно изобретению содержание основных легирующих элементов - уг- лерода, марганца и хрома в стали должно удовлетворять условию

80 %С1 + 5 %Мп + 2 %Сг 100+

Это условие было получено на основе экспериментального определения мартенситных точек М при ох- лаждении сталей, химический состав которых соответствовал предложенным интервалам изменения концентраций основных легирующих элементов (С,Мп, Сг). Было установлено, что мартенсит- ные точки М J в интервале (-20)- (-50)°С имеют, например, следующие композиции (в скобках дано значение М ): 90Г5Х2 (-42°С), 90Г4Х4 (-36°С), 60Г10 (), 60 Г9Х4 (-26°С), 50Г10Х5 (-40°С). Из сравнения химических Составов сталей с близкими значениями М | установили, что одинаковое влияние на стабильность аустенита вносит изменение концентрации любого из основных легирующих элементов в следующих эквивалентных количествах: 0,1% С 1,6% Мп ci 4% Сг, или эффективность влияния углерода на стабильность аустенита сталей (для данных интервгшов изменения концентраций) примерно в 16 раз выше, чем марганца, и в 40 раз выше, чем хрома. Фиксированный уровень стабильности аустенита предлагаемой стали достигается при выполнении указанного условия, в котором эмпирические коэффициенты перед концентрациями углерода (%С) , марганца (%Мп) и хрома (%Сг )соотносят- ся как эффективности влияния на стабильность аустенита соответствующих легирующих элементов.

Указанное условие легирования стали позволяет с достаточной точностью поддерживать стабильность аустенита

5

0

5

0

5

0

стали на фиксированном уровне (М У (-20)-(-SO) C ). Кроме того, это условие удобно при корректировании состава стали при проведении плавки.

Предлагаемая сталь после закалки от температуры аустенизации (1140 - 1170°С) до комнатной является аусте- нитной, мартеиситная точка стали (М) при легировании в соответствии с данным условием находится на уровне (-20)-(-50)°С. После поверхностной обработки холодом в рабочей части детали образуется 10-30% о/ - . мартенсита, твердой фазы, армирующей зерна аустенита, что значительно по- вьшает твердость рабочей -части детали (до 52-55 HRC) и износостойкость при абразивном изнашивании. В сердцевине детали сохраняется вязкая чисто аустенитная структура (20-22 HRC), предохраняющая деталь от преждевременного разрушения при интенсивных ударных нагрузках.

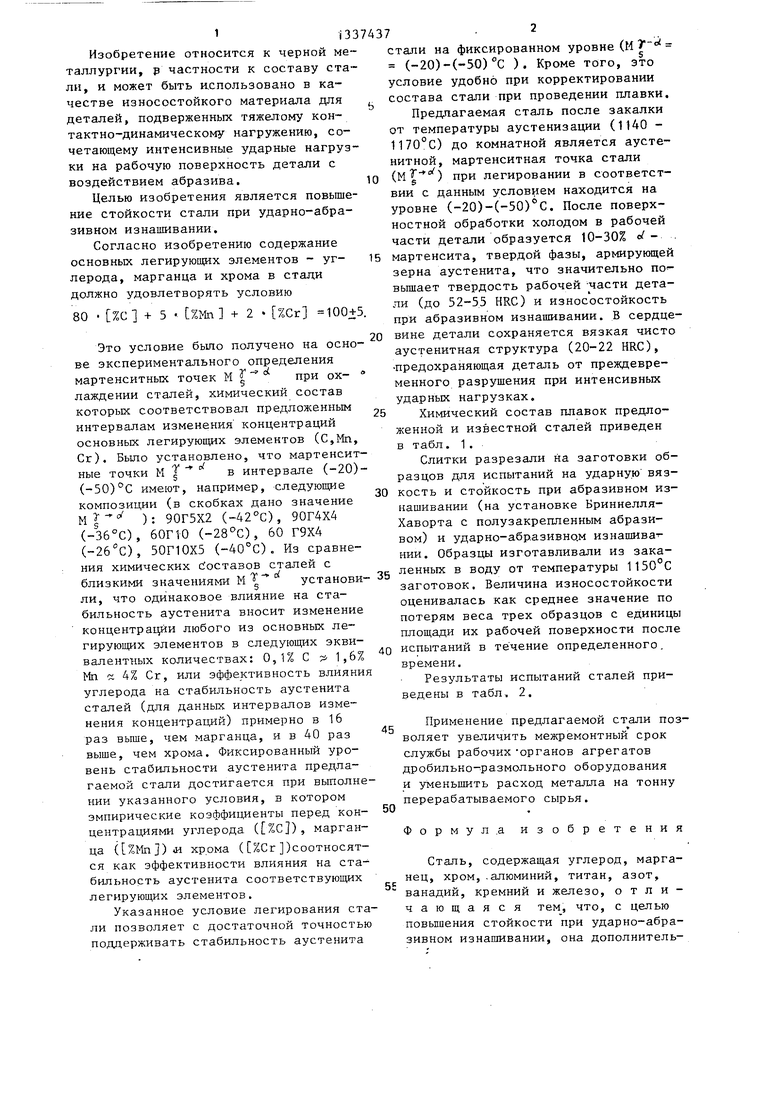

Химический состав плавок предложенной и известной сталей приведен в табл. 1.

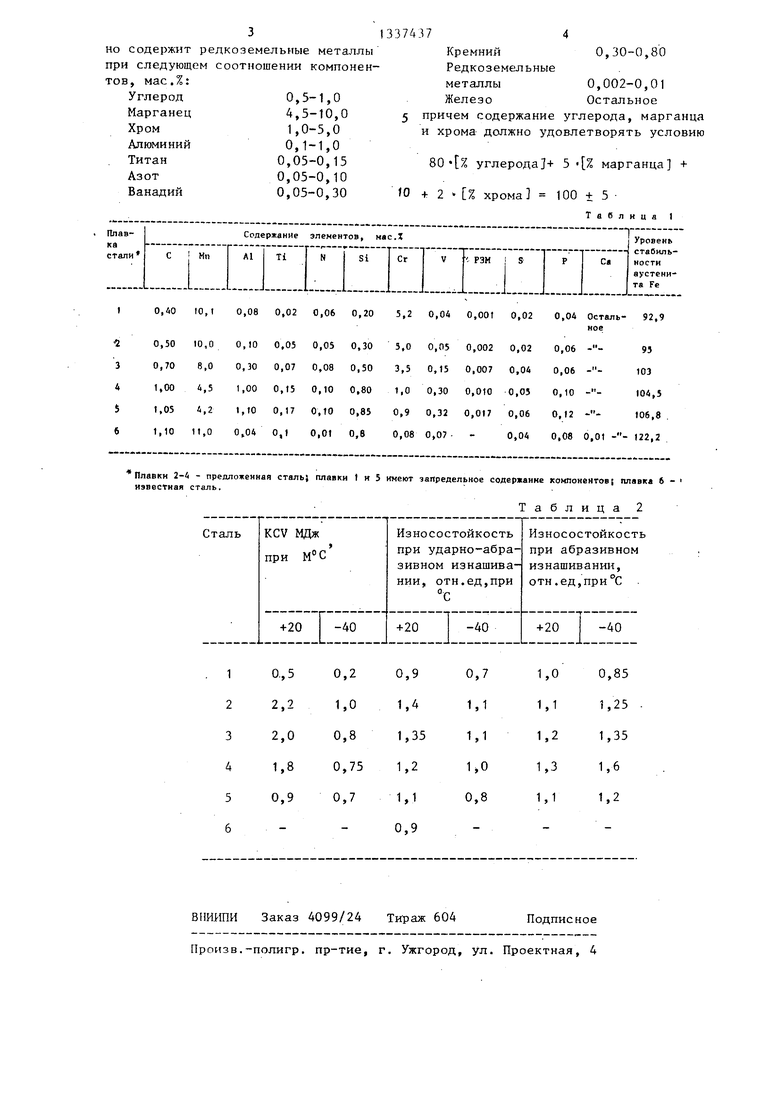

Слитки разрезали на заготовки образцов для испытаний на ударную вязкость и стойкость при абразивном изнашивании (на установке Бриннелля- Хаворта с полузакрепленным абразивом) и ударно-абр.азивно.м изнашива- НИИ. Образцы изготавливали из закаленных в воду от температуры 1150°С заготовок. Величина износостойкости оценивалась как среднее значение по потерям веса трех образцов с единицы площади их рабочей поверхности после испытаний в те чение определенного. времени.

Результаты испытаний сталей приведены в табл. 2.

45

50

5Е

Применение предлагаемой стали позволяет увеличить межремонтный срок службы рабочих органов агрегатов дробильно-размольного оборудования и уменьшить расход металла на тонну перерабатываемого сырья.

Формул.а изобретения

Сталь, содержащая углерод, марганец, хром,.гшюминий, титан, азот, ванадий, кремний и железо, отличающаяся тем, что, с целью повышения стойкости при ударно-абразивном изнашивании, она дополнительдкоземельные металлы соотношении компонен

0,5-1,0

4,5-10,0

1,0-5,0

0,1-1,0

0,05-0,15

0,05-0,10

0,05-0,30

Плавки 2- - предложенная сталь; плавки 1 и 5 имеют запредельное содержанке компонентов плавке 6 - известная сталь,

Таблица2

Кремний0,30-0,80

Редкоземельные

металлы 0,002-0,01 ЖелезоОстальное

причем содержание углерода, марганца и хрома должно удовлетворять условию

80 углеродаJ+ 5 марганца + -: 2 % хрома 100 ± 5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1986 |

|

SU1323221A1 |

| Сталь | 1984 |

|

SU1180398A1 |

| Сталь | 1989 |

|

SU1622420A1 |

| Сталь | 1986 |

|

SU1357458A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Сталь | 1988 |

|

SU1527310A1 |

| Сталь | 1988 |

|

SU1527314A1 |

| Сталь | 1986 |

|

SU1315515A1 |

| Сталь | 1980 |

|

SU931793A1 |

| СТАЛЬ | 1992 |

|

RU2009264C1 |

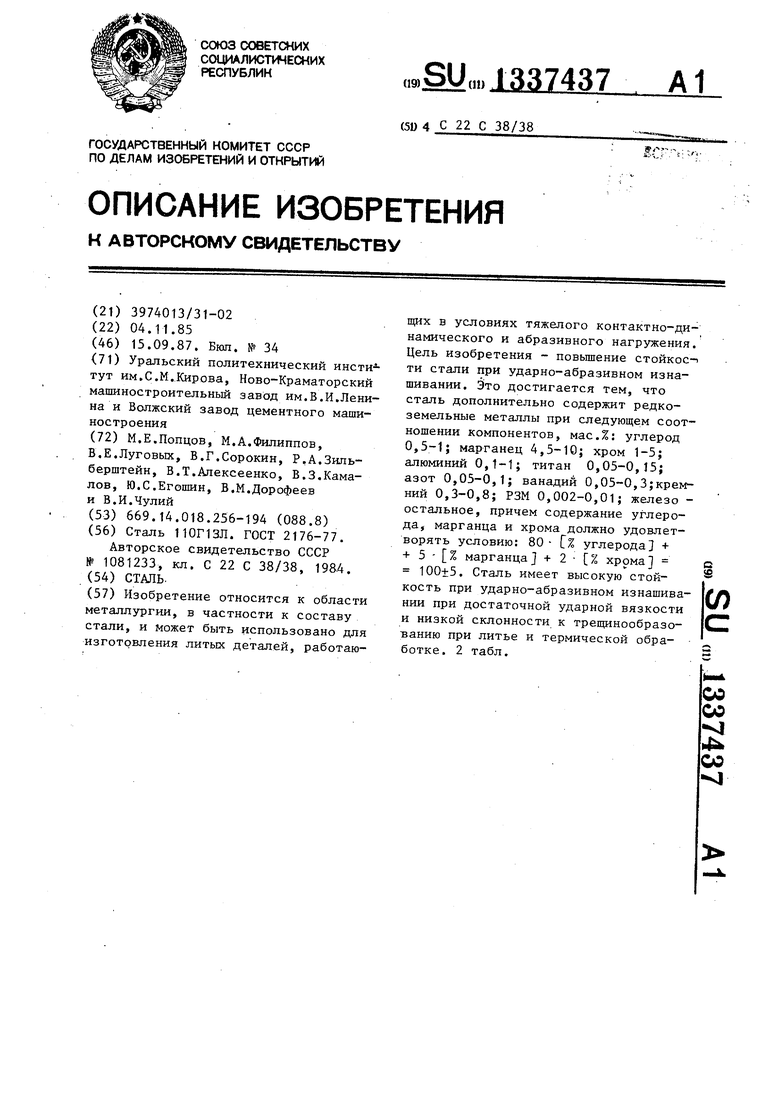

Изобретение относится к области металлургии, в частности к составу стали, и может быть использовано для изготовления литых деталей, работающих в условиях тяжелого контактно-динамического и абразивного нагружения. Цель изобретения - повьшение стойкос-i ти стали при ударно-абразивном изнашивании. Это достигается тем, что сталь дополнительно содержит редкоземельные металлы при следующем соотношении компонентов, мас.%: углерод 0,5-1; марганец 4,5-10; хром 1-5; алюминий 0,1-1; титан 0,05-0,15; азот 0,05-0,1; ванадий О,05-0,3;кремний 0,3-0,8; РЗМ 0,002-0,01; железо - остальное, причем содержание углерода, марганца и хрома должно удовлетворять условию: 80 С% углерода + + 5 - % марганца + 2 % хрома 100+5. Сталь имеет высокую стойкость при ударно-абразивном изнашивании при достаточной ударной вязкости и низкой склонности к трещинообразо- ванию при литье и термической обра- - ботке. 2 табл. (Л Сдд со vj 4 СО

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Железная лопата | 1919 |

|

SU2176A1 |

| Сталь | 1982 |

|

SU1081233A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-15—Публикация

1985-11-04—Подача