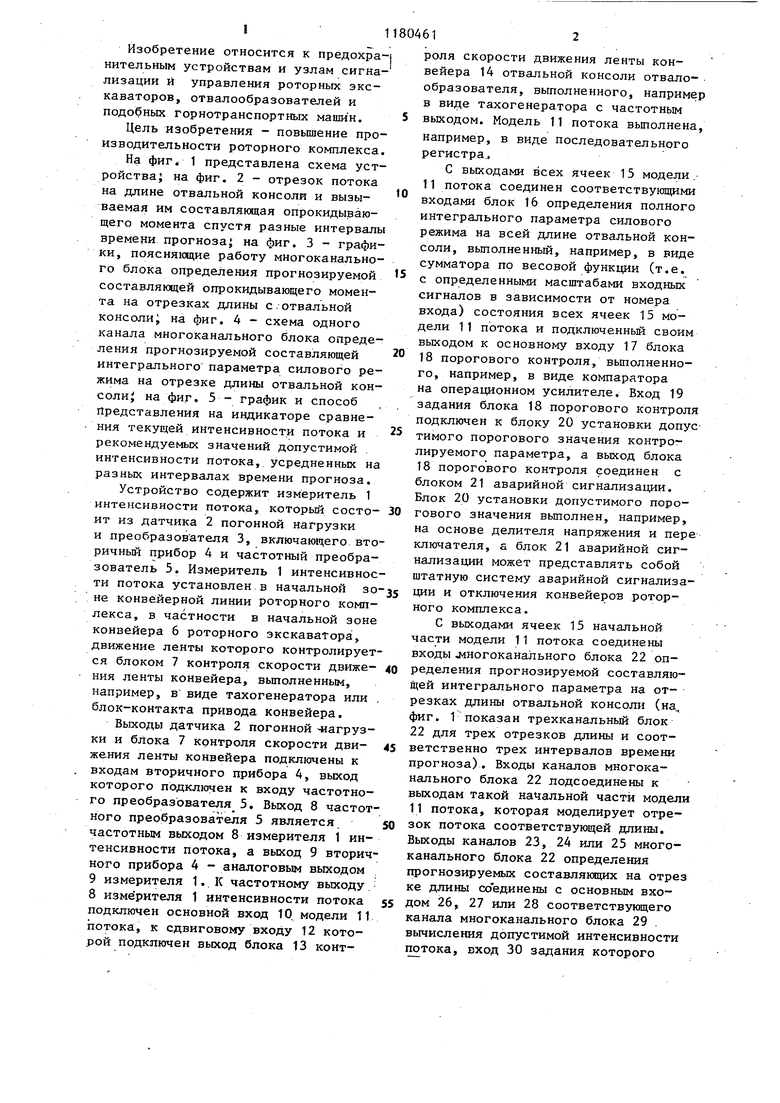

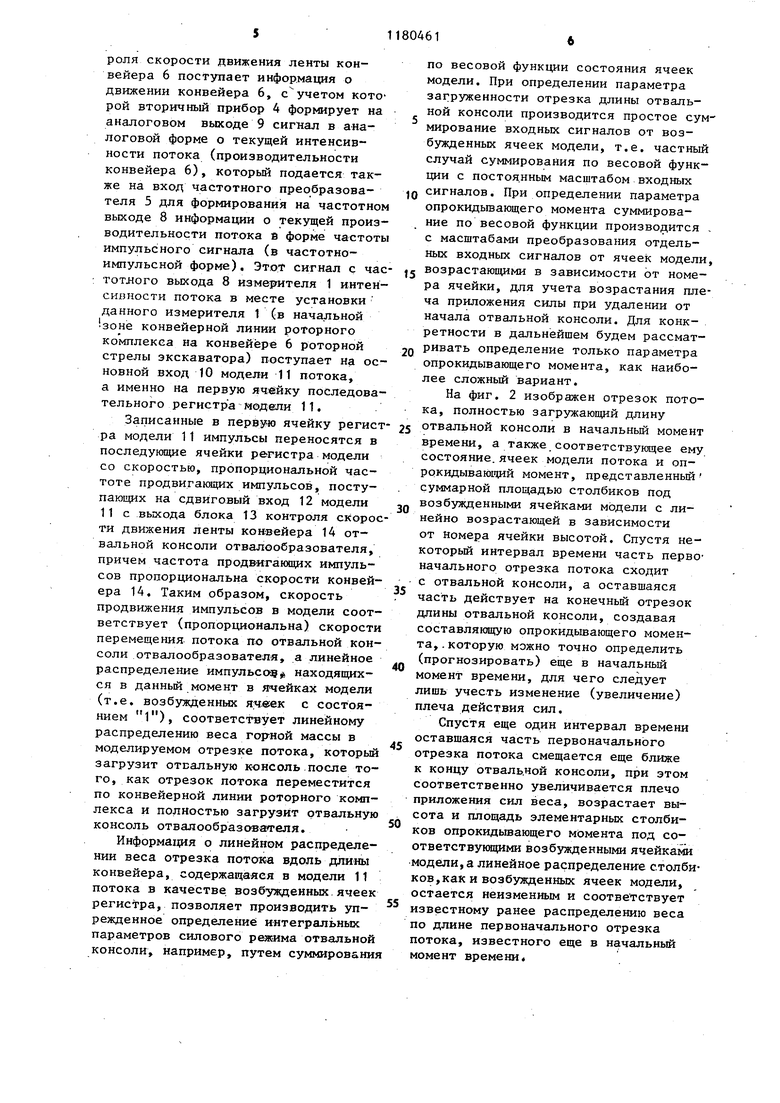

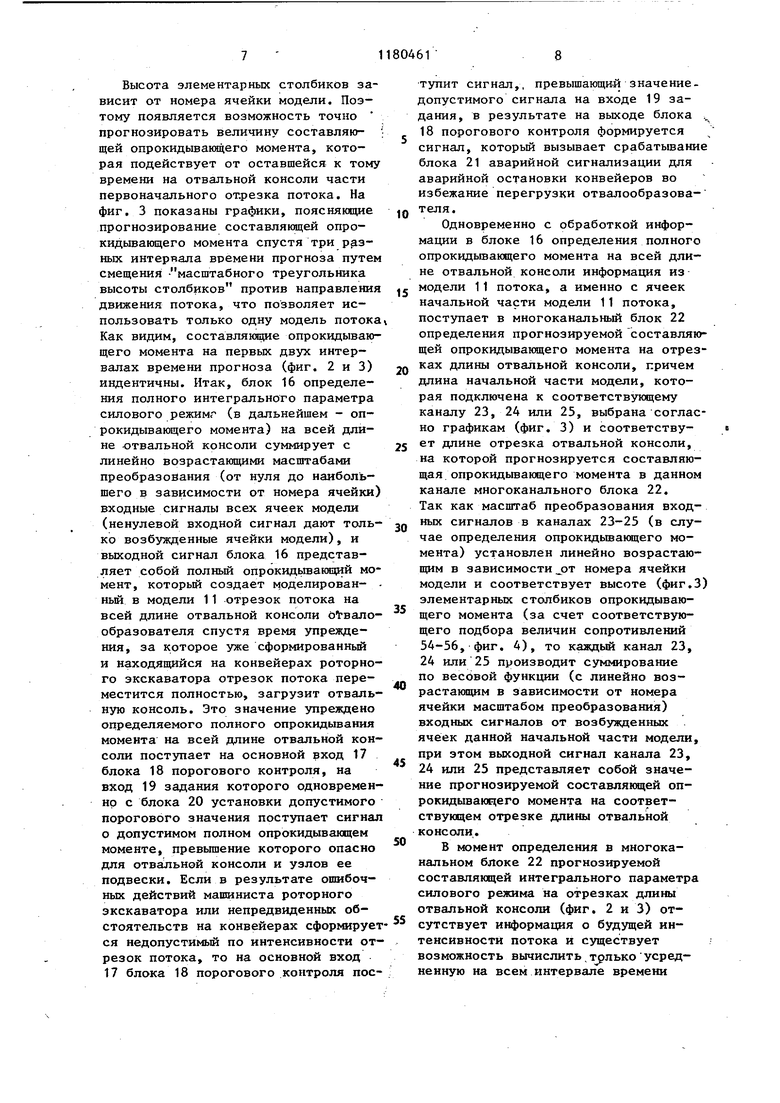

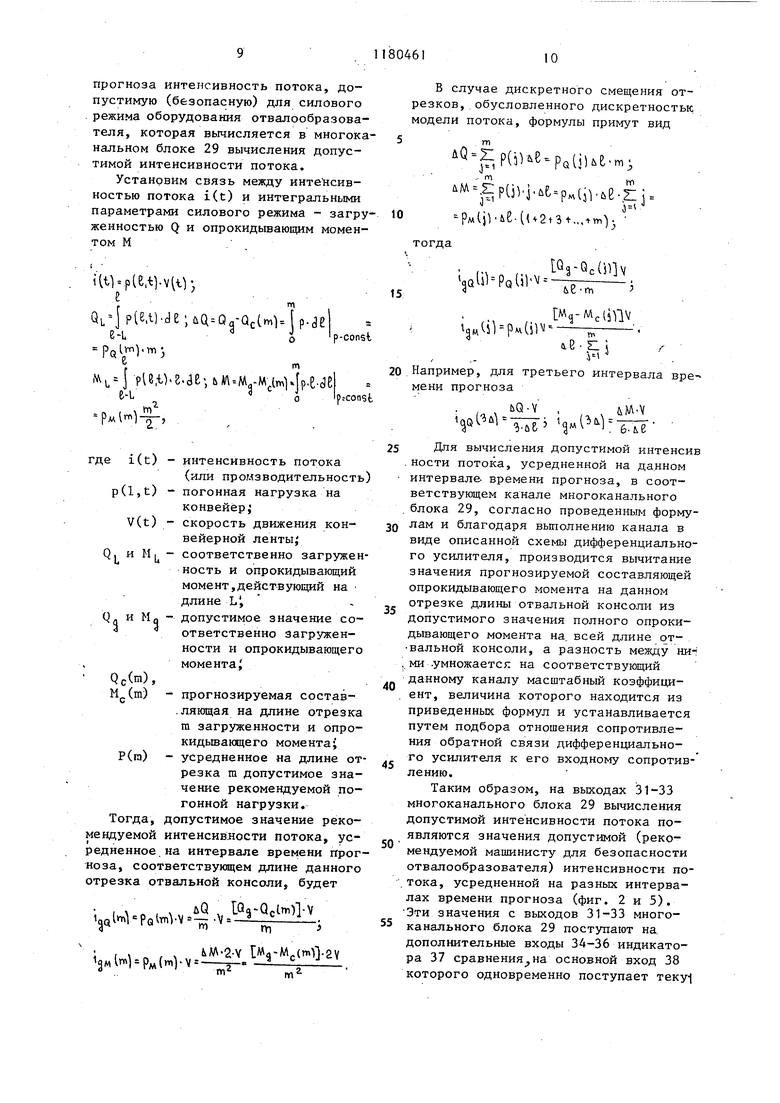

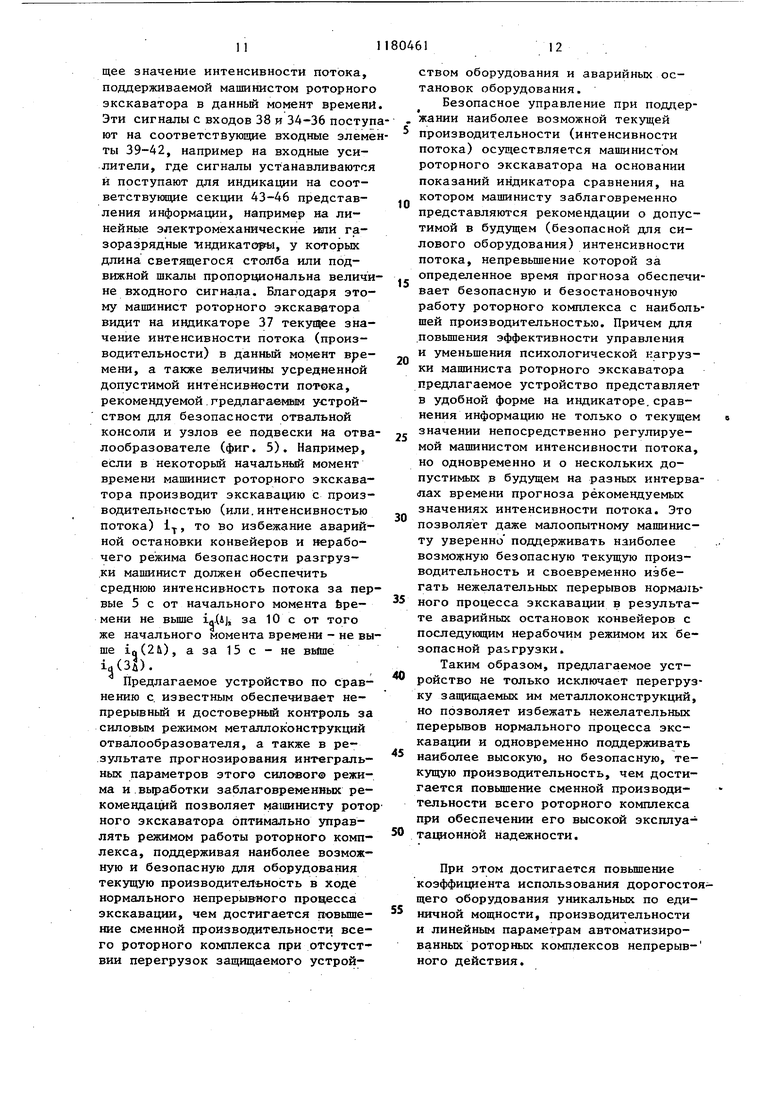

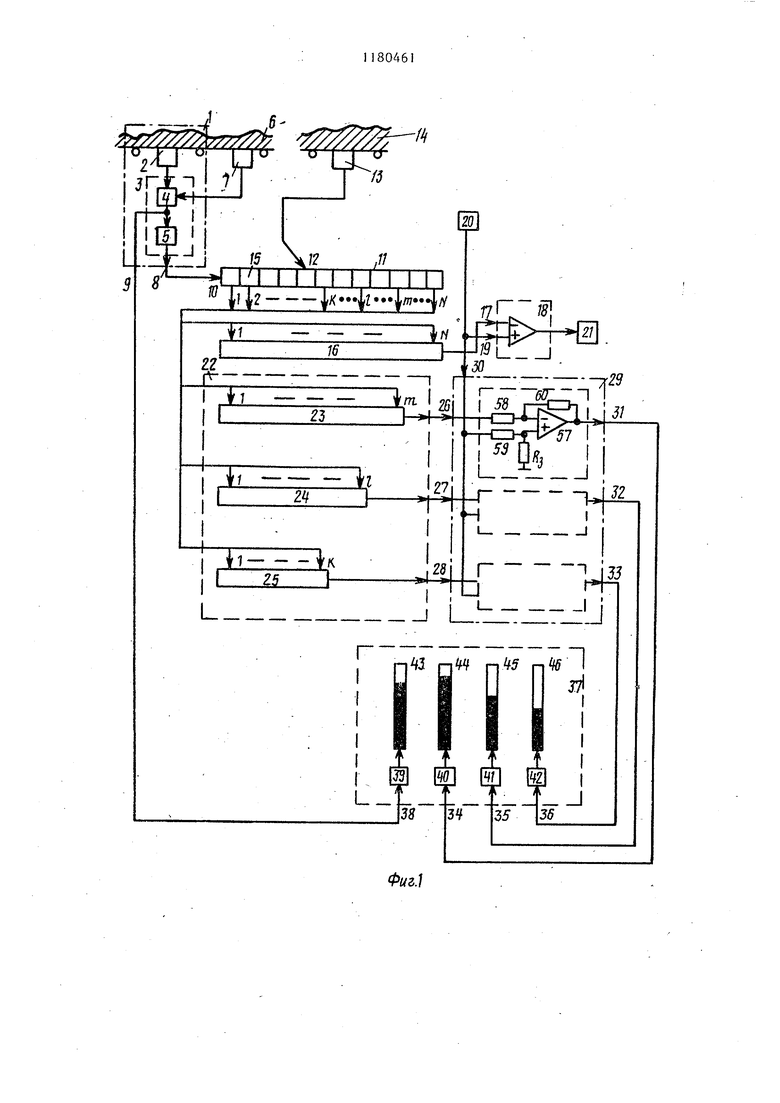

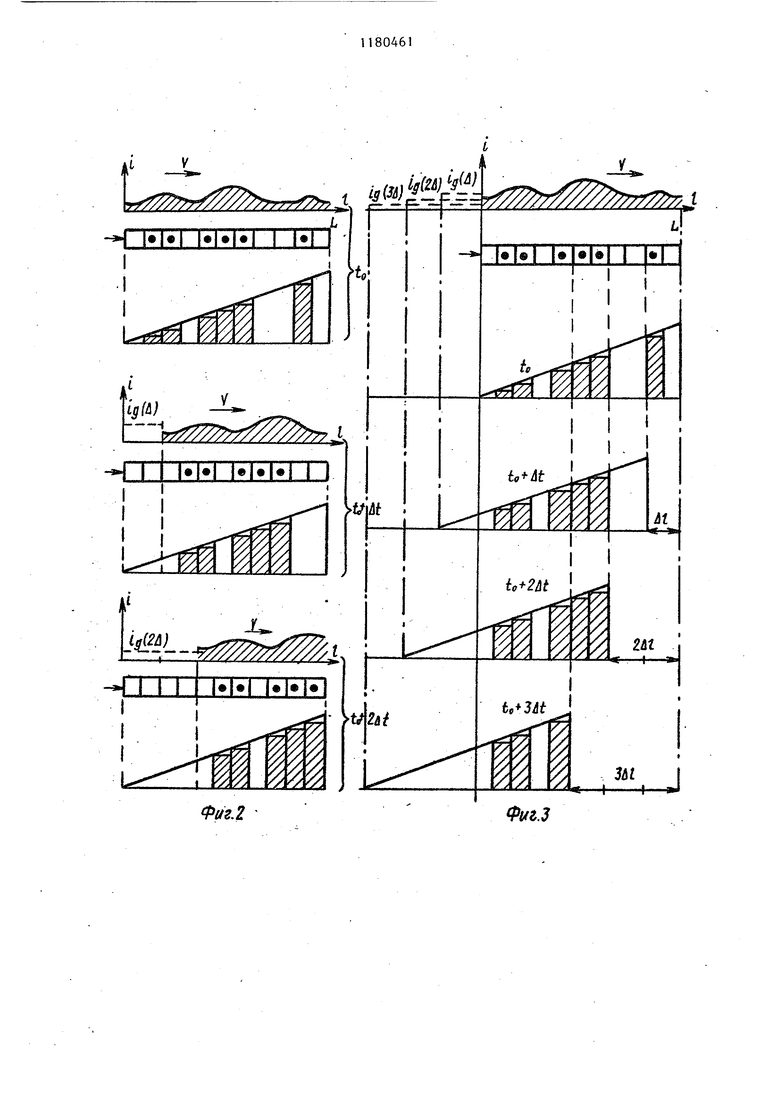

Изобретение относится к предохранительным устройствам и узлам сигнализации и управления роторных экскаваторов, отвалообразователей и подобных горнотранспортных машин. Цель изобретения - повьппение производительности роторного комплекса. На фиг. 1 представлена схема устройства; на фиг. 2 - отрезок потока на длине отвальной консоли и вызываемая им составлякицая опрокидывающего момента спустя разные интервалы времени прогноза; на фиг. 3 - графики, поясняющие работу многоканального блока определения прогнозируемой составляющей опрокидывающего момента на отрезках длины с.отвальной консоли; на фиг. 4 - схема одного канала многоканального блока определения прогнозируемой составляющей интегрального параметра силового режима на отрезке длины отвальной консоли; на фиг. 5 - график и способ Представления на индикаторе сравнения текущей интенсивности потока и рекомендуемых значений допустимой интенсивности потока, усредненных на разных интервалах времени прогноза. Устройство содержит измеритель 1 интенсивности потока, который состоит из датчика 2 погонной нагрузки и преобразователя 3, включаю1чего вто ричный прибор 4 и частотный преобразователь 5. Измеритель 1 интенсивнос ти потока установлен в начальной 30 не конвейерной линии роторного комплекса, в частности в начальной зоне конвейера 6 роторного экскаватора, движение ленты которого контролирует ся блоком 7 контроля скорости движения ленты конвейера, вьтолненным, например, в виде тахогенератора или блок-контакта привода конвейера. Выходы датчика 2 погонной -«агрузки и блока 7 контроля скорости движенин ленты конвейера подключены к входам вторичного прибора 4, выход которого подключен к входу частотного преобразователя 5. Выход 8 частот ного преобразователя 5 является частотным выходом 8 измерителя 1 интенсивности потока, а выход 9 вторич ного прибора 4 - аналоговым выходом 9 измерителя 1. К частотному выходу 8 измерителя 1 интенсивности потока подключен основной вход 10 модели 11 потока, к сдвиговому входу 12 которой подключен выход блока 13 контроля скорости движения ленты конвейера 14 отвальной консоли отвало образователя, выполненного, например в виде тахогенератора с частотным выходом. Модель 11 потока выполнена, например, в виде последовательного регистра., С выходами всех ячеек 15 модели/ 11 потока соединен соответствующими входами блок 16 определения полного интегрального параметра силового режима на всей длине отвальной консоли, выполненный, например, в виде сумматора по весовой функции (т.е. с определенными масштабами входных сигналов в зависимости от номера входа) состояния всех ячеек 15 модели 11 потока и подключенньй своим выходом к основному входу 17 блока 18 порогового контроля, выполненного, например, в виде компаратора на операционном усилителе. Вход 19 задания блока 18 порогового контроля подключен к блоку 20 установки допус тимого порогового значения контролируемого параметра, а выход блока 18 порогового контроля соединен с блоком 21 аварийной сигнализации. Блок 20 установки допустимого порогового значения вьшолнен, например, на основе делителя напряжения и пере ключателя, а блок 21 аварийной сигнализации может представлять собой штатную систему аварийной сигнализации и отключения конвейеров роторного комплекса. С выходами ячеек 15 начальной части модели 11 потока соединены входы и ногоканального блока 22 определения прогнозируемой составляющей интегрального параметра на отрезках длины отвальной консоли (на., фиг. 1 показан трехканальный блок 22 для трех отрезков длины и соответственно трех интервалов времени прогноза). Входы каналов многоканального блока 22 подсоединены к выходам такой на 1альной части модели 11 потока, которая моделирует отрезок потока соответствующей длины. Выходы каналов 23, 24 или 25 многоканального блока 22 определения прогнозируемых составляющих на отрез ке длины соединены с основным входом 26, 27 или 28 соответствукщего канала многоканального блока 29 . вычисления допустимой интенсивности потока, вход 30 задания которого соединен с выходом блока 20 установки допустимого порогового значения контролируемого параметра. Выходы . 31-33 каналов блока 29 вычисления допустимой интенсивности потока соединены соответственно с дополнительными входами 34-36 индикатора 37 сравнения. Основной вход 38 индикато ра 37 сравнения соединен с аналоговым выходом 9 измерителя 1 интенсивности потока. Входы индикатора 37 сравнения через соответствующие входные элементы 39-42 соединены с соответствующими секциями 43-46 пред ставления информации в индикаторе 37 сравнения. Отдельные секции 43-46 могут быть выполнены в виде линейных индикаторов, например, электромеханических или линейных газоразрядных (например, типа ИН-13), у которых длина светящегося столба или подвижной шкалы пропорциональна входному сигналу: секции на линейном индикато ре подключаются к входам 38 и 34-36 через входные элементы 39-42, представляющие собой входные усилители. В , если секции 43-46 вьшолнены каждая в виде ряда источников све та, например индикаторных ламп или светодиодов, то каждый входной элемент 39-42 представляет собой преобразователь аналоговой величины в унитарный позиционный код, вьтолненный, например, в виде последовательно соединенных преобразователя аналог-код и дешифратора, при этом выходной сигнал появляется только на одном выходе дешифратора, номер которого соответствует амплитуде аналоговой величины на входе преобразователя аналог-код и входного, элемента 39-42. Каждый канал 23-25 многоканального блока 22 определения прогнозируемой составляющей интегрального пара- 45

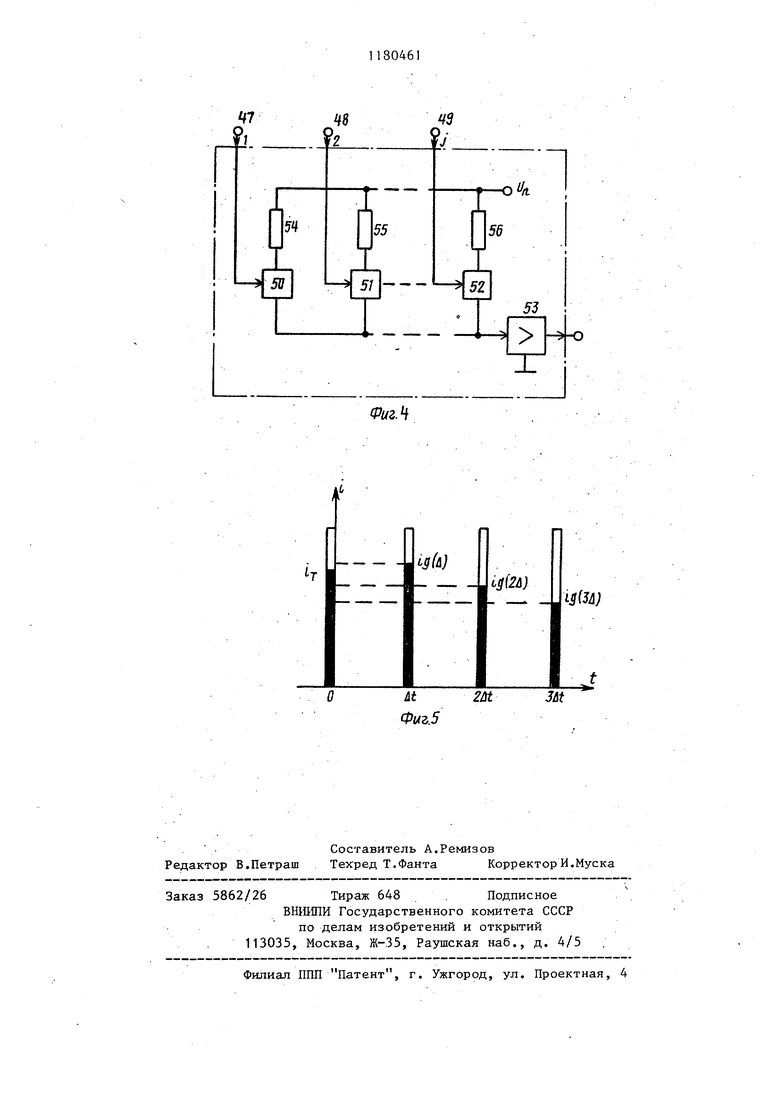

метра силового режима йа отрезке длины отвальной консоли (фиг.. 4) выполнен, например, в виде, сумматора по весовой функции состояния ячеек начальной части модели потока, к кото- 50 рым он подключен своими входами 4749. Входы 47-49 управляют ключами 5052, которые в случае возбужденных ячеек модели (например, триггер ячейки находится в состоянии 1) под- 55 ключают стабилизированное напряжение питания на вход усилителя 53 через соответствующие входные сопротивлевходному сопротивлению, например 58.

Устройство работает следую1дим образом.

При работе комплекса роторный экскаватор - отвалообразователь в измерителе 1 интенсивности потока датчика 2 погонной нагрузки вьщает на вход вторичного прибора 4, входящего в преобразователь 3, текущее значение погонной нагрузки на конвейер 6 роторного экскаватора от потока горной массы. На второй вход вторичного прибора 4 с блока 7 контния 54-56. Величина входных сопротивлений 54-56 выбирается в соответствии с той весовой функцией, по которой производится суммирование для определения данного интегрального параметра силового режима. Так, например, в случае определения параметра загруженности входные сопротивления 54-56 выбираются одинаковыми (независимо от номера подключаемой ячейки модели), в результате чего происходит простое суммирование вход.ных сигналов от возбужденных ячеек данной части модели. В случае определения параметра опрокидывающего момента входные сопротивления 54-56 выбирают линейно убывакидими в зависимости от номера ячейки модели, при этом масштаб преобразования входных сигналов (определяемый входными проводимостями сигналов) будет линейно возрастающим в зависимости от номера ячейки модели, чем обеспечивается учет возрастания плеча приложения силы от веса потока в зависимости от места нахождения на отвальной консоли данного отрезка потока. Каждый канал многоканального блока 29 (фиг. 1) вычисления допустимой интенсивности потока, усредненной на данном интервале времени прогноза, вьшолнен, например, в виде дифференциального усилителя на базе операционного усилителя 57 с равными входными сопротивлениями на инвертируюдем 58 и неинвертирующем 59 входах и с соответствующим данному каналу сопротивлением 60 обратной связи. В данном стандартном исполнении дифференциальный усилитель производит вычитание входных сигналов и усиление разности с коэффициентом усиления, равным отношению сопротивления 60 обратной связи к

роля скорости движения ленты конвейера 6 поступает информация о движении конвейера 6, с учетом которой вторичный прибор 4 формирует на аналоговом выходе 9 сигнал в аналоговой форме о текущей интенсивности потока (производительности конвейера 6), который подается также на вход частотного преобразователя 5 для формировани;я на частотном выходе 8 информации о текущей производительности потока и форме частоты импульсного сигнала (в частотноимпульсной форме). Этот сигнал с частотлого выхода 8 измерителя 1 интенсивности потока в месте установки данного измерителя 1 (в начальной зоне конвейерной линии роторного комплекса на конвейере 6 роторной стрелы экскаватора) поступает на основной вход 10 модели 11 потока, а именно на первую ячейку последовательного регистра модели 11.

Записанные в первую ячейку регистра модели 11 импульсы переносятся в последующие ячейки регистра модели со скоростью, пропорциональной частоте продвигакндих импульсов, поступающих на сдвиговый вход 12 модели 11 с выхода блока 13 контроля скорости движения ленты кон вейера 14 отвальной консоли отвалообразователя, причем частота продв-игающих импульсов пропорциональна скорости конвейера 14. Таким образом, скорость продвижения импульсов в модели соответствует {пропорциональна) скорости перемещения потока по отвальной консоли отвалообразователя, а линейное распределение импульсоч находящихся в данный момент в ячейках модели (т.е. возбужденных яч.еек с состоянием 1), соответствует линейному распределению веса горной массы в моделируемом отрезке потока, который загрузит отвальную консоль после того, как отрезок потока переместится по конвейерной линии роторного комплекса и полностью загрузит отвальную консоль отвалообразавателя.

Информа1Д1я о линейном распределении веса отрезка потока вдоль длины конвейера, содержащаяся в модели 11 потока в качестве, возбужденных ячеек регистра, позволяет производить упрежденное определение интегральных параметров силового реяшма отвальной консоли, например, путем суммировани

по весовой функции состояния ячеек модели. При определении параметра загруженности отрезка длины отвальной консоли производится простое суммирование входных сигналов от возбужденных ячеек модели, т.е. частный случай суммирования по весовой функции с постоянным масщтабом входных сигналов. При определении параметра

0 опрокидьшающего момента суммирование по весовой функции производится , с масштабами преобразования отдельных входных сигналов от ячеек модели, возрастающими в зависимости от номе5ра ячейки, для учета возрастания плеча приложения силы при удалении от начала отвальной консоли. Для конкретности в дальнейшем будем рассматривать определение только параметра

0 опрокидывающего момента, как наиболее сложный вариант.

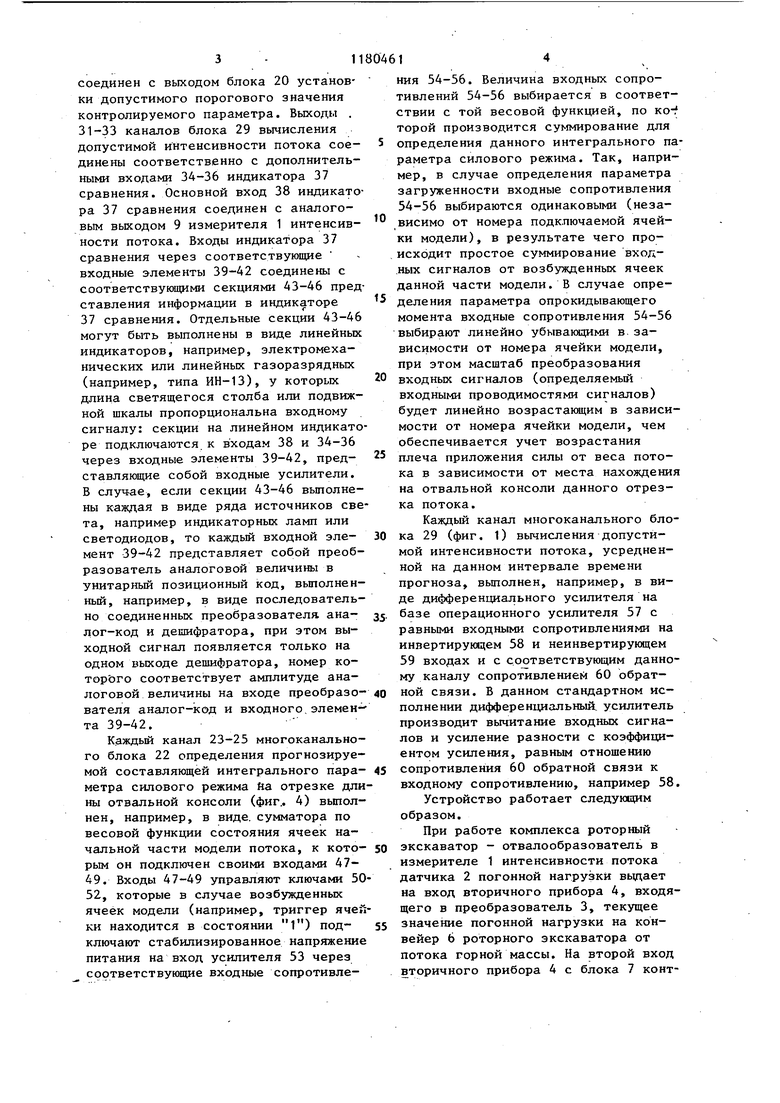

На фиг. 2 изображен отрезок потока, полностью загружающий длину отвальной консоли в начальный момент

5 времени, а также соответствующее ему состояние.ячеек модели потока и опрокидываюгций момент, представленный суммарной площадью столбиков под возбужденными ячейками модели с ли0нейно возрастающей в зависимости от Номера ячейки высотой. Спустя некоторый интервал времени часть первоначального отрезка потока сходит с отвальной консоли, а оставшаяся

5 часть действует на конечный отрезок длины отвальной консоли, создавая составляющую опрокидывающего момента, . которую можно точно определить (прогнозировать) еще в начальный момент времени, для чего следует лишь учесть изменение (увеличение) плеча действия сил.

Спустя еще один интервал времени оставшаяся часть первоначального

5 отрезка потока смещается еще ближе к концу отвальной консоли, при этом соответственно увеличивается плечо приложения сил веса, возрастает высота и площадь элементарных столбиков опрокидьюающего момента под соответствующими возбужденными ячейками модели, а линейное распределение столбиков, как и возбужденных ячеек модели, остается неизменным и соответствует

5 известному ранее распределению веса по длине первоначального отрезка потока, известного еще в начальный момент времени. Высота элементарньк столбиков зависит от номера ячейки модели. Поэтому появляется возможность точно прогнозировать величину составляющей опрокидьшаницего момента, которая подействует от оставшейся к тому времени на отвальной консоли части первоначального отрезка потока. На фиг. 3 показаны графики, поясняющие прогнозирование составляющей опрокидывающего момента спустя три разных интервала времени прогноза путем смещения - масштабного треугольника высоты столбиков против направления движения потока, что позволяет использовать только одну модель потока Как видим, составлянщие опрокидывающего момента на первых двух интервалах времени прогноза (фиг. 2 и 3) индентичны. Итак, блок 16 определения полного интегрального параметра силового режимг (в дальнейшем - опрокидывающего момента) на всей длине -отвальной консоли суммирует с линейно возрастающими масштабами преобразования (от нуля до наибольшего в зависимости от номера ячейки) входные сигналы всех ячеек модели (ненулевой входной сигнал дают только возбужденные ячейки модели), и выходной сигнал блока 16 представляет собой полный опрокидьшающий мо мент, который создает моделированньй в модели 11 отрезок потока на всей длине отвальной консоли о1валообразователя спустя время упреждения, за которое уже сформированньй и находящийся на конвейерах роторного экскаватора отрезок потока переместится полностью, загрузит отвальную консоль. Это значение упреждено определяемого полного опрокидывания момента на всей длине отвальной консоли поступает на основной вход 17 блока 18 порогового контроля, на вход 19 задания которого одновременно с блока 20 установки допустимого порогового значения поступает сигнал о допустимом полном опрокидывающем моменте, превышение которого опасно для отвальной консоли и узлов ее подвески. Если в результате ошибочных действий машиниста роторного экскаватора или непредвиденных обстоятельств на конвейерах сформируе ся недопустимьй по интенсивности от резок потока, то на основной вход 17 блока 18 порогового контроля пос тупит сигнал,, превышающий значениедопустимого сигнала на входе 19 задания, в результате на выходе блока .. 18 порогового контроля формируется сигнал, который вызывает срабатывание блока 21 аварийной сигнализации для аварийной остановки конвейеров во избежание перегрузки отвалообразователя. Одновременно с обработкой информации в блоке 16 определения полного опрокидьшающего момента на всей длине отвальной консоли информация из модели 11 потока, а именно с ячеек начальной части модели 11 потока, поступает в многоканальный блок 22 определения прогнозируемой составляю щей опрокидывакндего момента на отрезках длины отвальной консоли, причем длина начальной части модели, которая подключена к соответствующему каналу 23, 24 или 25, выбрана согласно графикам (фиг. 3) и соответствует длине отрезка отвальной консоли, на которой прогнозируется составляющая опрокидьшающего момента в данном канале многоканального блока 22. Так как масштаб преобразования входных сигналов в каналах 23-25 (в случае определения опрокидьшающего момента) установлен линейно возрастающим в зависимости от номера ячейки модели и соответствует высоте (фиг.З) элементарных столбиков опрокидывающего момента (за счет соответствующего подбора величин сопротивлений 54-56, фиг. 4), то каждый канал 23, 24 или 25 производит суммирование по весбвой функции (с линейно возрастающим в зависимости от номера ячейки масштабом преобразования) входных сигналов от возбужденных ячеек данной начальной части модели, при этом выходной сигнал канала 23, 24 или 25 представляет собой значение прогнозируемой составляющей опрокидывающего момента на соответствующем отрезке длины отвальной консоли. В момент определения в многоканальном блоке 22 прогнозируемой составляющей интегрального параметра силового режима на отрезках длины отвальной консоли (фиг. 2 и 3) отсутствует информация о будущей интенсивности потока и существует возможность вычислить только усредненную на всем интервале времени

прогноза интенсивность потока, допустимую (безопасную) для силового режима оборудования отвалообразователя, которая вьиисляется в многоканальном блоке 29 вычисления допустимой интенсивности потока.

Установим связь между инте нсивностью потока i(t) и интегральными параметрами силового режима - загруженностью Q и опрокидьтающим моментом М. .

Htbp(e,t.vW

е . ,

.) 2;uQ Qg-Qc()-lp-de

п IсJ

p-const

e-L

о m

pQln.).№

Mj pie,i).8.ie-,,,е.е

ft d .

p.-con5t

&-L

m

Рм1г.1,

де i(t) - интенсивность потока

(или производительность) p(l,t) - погонная нагрузка на

конвейер;

V(t) - скорость движения конвейерной ленты,

Q. и Ml - соответственно загруженность и опрокидывающий момент,действующий на длине L, Q. и Mq - допустимое значение соV ответственно загруженности и опрокидывающего моментаi Qc(m),

М (m) - прогнозируемая состав.ляющая на длине отрезка m загруженности и опрокидьшающего момента; P(ni) - усредненное на длине отрезка m допустимое значение рекомендуемой погонной нагрузки.

Тогда, допустимое значение рекоендуемой интенсивности потока, уседненное на интервале времени прогноза, соответствующем длине данного отрезка отвальной консоли, будет

... . uQ , lQ9Qci)l-V yM-pQimVv --V ГУ,

; , , „ , . lMg-Mc(m).2v §мИ Рм(1-

m

Б случае дискретного смещения отрезков, обусловленного дискретностью модели потока, формулы примут вид

m

(з)a-pQ(i),m.

- m

uM.E:p(jv.ue,p jVue-,z:i оj( .-I

pM(i)bS.(b2t3t...

тогда

, ,., tQrQc(i)lv

yW-pQUl-V-- :-; ;

Mg-MctjllV

(

m

&i

Например, для третьего интервала времени прогноза

. bQ-V , &W.V

й

Для вычисления допустимой интенсив ности потока, усредненной на данном интервале, времени прогноза, в соответствующем канале многоканального блока 29, согласно проведенным формулам и благодаря выполнению канала в виде описанной схемы дифференциального усилителя, производится вычитание значения прогнозируемой составляющей опрокидывающего момента на данном отрезке длины отвальной консоли из допустимого значения полного опрокидывающего момента на, всей длине отвальной консоли, а разность между ниН ми -умножается на соответствующий данному каналу масштабный коэффициент, величина которого находится из приведенных формул и устанавливается путем подбора отношения сопротивления обратной связи дифференциального усилителя к его входному сопротивлению.

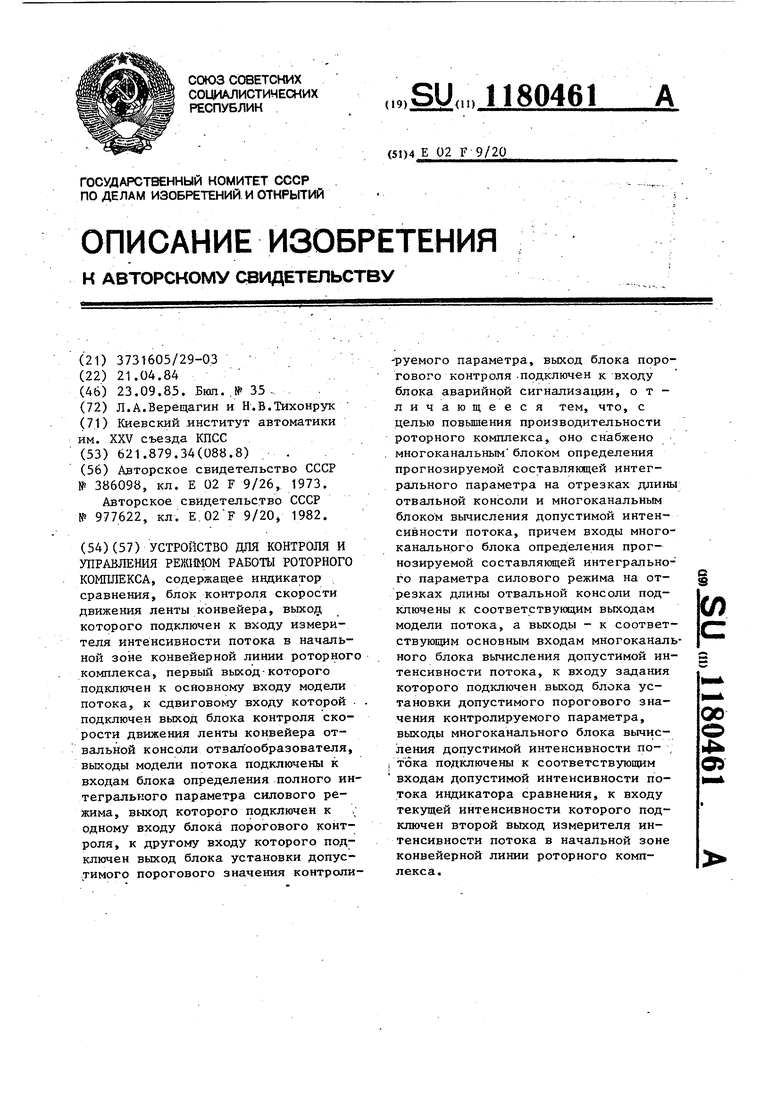

Таким образом, на выходах 31-33 многоканального блока 29 вычисления допустимой интенсивности потока появляются значения допустимой (рекомендуемой машинисту для безопасности отвалообразователя) интенсивности потока, усредненной на разных интервалах времени прогноза (фиг. 2 и 5). Эти значения с выходов 31-33 многоканального блока 29 поступают на. дополнительные входы 34-36 индикатора 37 сравнения на основной вход 38 которого одновременно поступает теку

щее значение интенсивности потока, поддерживаемой машинистом роторного экскаватора в данный момент времени Эти сигналы с входов 38 и 34-36 поступют на соответствующие входные элеметы 39-42, например на входные усилители, где сигналы устанавливаются и поступают для индикации на соответствующие секции 43-46 представления информации, например на линейные электромеханические или газоразрядные иццикато;р%1, у которых длина светящегося столба или подвижной шкалы пропорциональна величине входного сигнала. Благодаря этому машинист роторного экскаватора видит на ивдикаторе 37 текущее значение интенсивности потока (производительности) в данный момент времени, а также величины усредненной допустимой интенсивности потока, рекомендуемой .предлагаемым у :тройством для безопасности отвальной консоли и узлов ее подвески на отвалообразователе (фиг. 5). Например, если в некоторый начальный момент времени машинист роторного экскаватора производит экскавацию с производительностью (или.интенсивностью потока) 1.J, то во избежание аварийной остановки конвейеров и нерабочего режима безопасности разгрузки машинист должен обеспечить среднюю интенсивность потока за первые 5 с от начального момента бремени не вьЕое iq-Uj за 10 с от того же начального момента времени - не выше iq(2b), а за 15 с - не выше

1,,(зЪ.

Предлагаемое устройство по сравнению с. известным обеспечивает непрерывный и достоверный контроль за силовым режимом металлоконструкций отвалообразователя, а также в результате прогнозирования интегральных параметров этого сило-вог® режима и выработки заблаговременных рекомендаций позволяет машинисту рото ного экскаватора оптимально управлять режимом работы роторного комплекса, поддерживая наиболее возможную и безопасную для оборудования текущую производительность в ходе нормального непрерывного процесса экскавации, чем достигается повышение сменной производительности всего роторного комплекса при отсутствии перегрузок защищаемого устройством оборудования и аварийных остановок оборудования.

Безопасное управление при поддержании наиболее возможной текущей производительности (интенсивности потока) осуществляется машинистом роторного экскаватора на основании показаний индикатора сравнения, на котором машинисту заблаговременно

0 представляются рекомендации о допустимой в будущем (безопасной для силового оборудования) интенсивности потока, непревьшение которой за определенное время прогноза обеспечи5вает безопасную и безостановочную работу роторного комплекса с наибольшей производительностью. Причем для повышения эффективности управления и уменьшения психологической нагруз0ки машиниста роторного экскаватора предлагаемое устройство представляет в удобной форме на индикаторе.сравнения информацию не только о текущем значении непосредственно регулируе5мой машинистом интенсивности потока, но одновременно и о нескольких допустимых в будущем на разных интервалах времени прогноза рекомендуемых значениях интенсивности потока. Это позволяет даже малоопытному машинисту уверенно поддерживать наиболее возможную безопасную текущую производительность и своевременно избегать нежелательных перерывов нормального процесса экскавации в результате аварийных остановок конвейеров с последующим нерабочим режимом их безопасной разгрузки.

Таким образом, предлагаемое устройство не только исключает перегрузку защищаемых им металлоконструкций, но позволяет избежать нежелательных перерывов нормального процесса экскавации и одновременно поддерживать наиболее высокую, но безопасную, текущую производительность, чем достигается повышение сменной производительности всего роторного комплекса при обеспечении его высокой эксплуатационной надежности.

При этом достигается повышение коэффициента использования дорогостоящего оборудования уникальных по единичной мощности, производительности и линейным параметрам автоматизированных роторных комплексов непрерывного действия. i;i I I и I i II П - -

nW

J Г-/ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и управления режимом работы роторного комплекса | 1986 |

|

SU1421837A2 |

| Устройство для автоматизированного контроля силового режима металлоконструкций машин роторных комплексов | 1984 |

|

SU1209772A1 |

| Устройство для автоматизированного контроля силового режима металлоконструкций оборудования роторных комплексов | 1984 |

|

SU1159991A1 |

| Устройство для автоматизированного контроля загруженности металлоконструкций оборудования роторных комплексов | 1983 |

|

SU1145098A2 |

| Устройство для автоматизированного контроля загруженности металлоконструкций оборудования роторных комплексов | 1981 |

|

SU977622A1 |

| Способ управления роторным комплексом и устройство для его осуществления | 1987 |

|

SU1537776A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ ЗАГРУЗКИ СТРЕЛЫ ОТВАЛООБРАЗОВАТЕЛЯ ПОРОДОЙ | 1973 |

|

SU386098A1 |

| Система автоматизированного управления роторным экскаватором | 1985 |

|

SU1266942A2 |

| Способ автоматизированного управления рабочим процессом роторного экскаватора и система управления для его осуществления | 1985 |

|

SU1686078A1 |

| Способ управления регулируемым приводом конвейерного тракта роторных комплексов | 1985 |

|

SU1493569A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ РОТОРНОГО КОМПЛЕКСА, содержащее индикатор сравнения, блок контроля скорости движения ленты конвейера, выхо которого подключен к входу измерителя интенсивности потока в начальной зоне конвейерной линии роторного комплекса, первый выход-которого подключен к основному входу модели потока, к сдвиговому входу которой . . подключен выход блока контроля скорости движения ленты конвейера отвальной консоли отвалообразователя, вькоды модели потока подключены к входам блока определения полного интегрального параметра силового режима, выход которого подключен к одному входу блока порогового контроля, к другому входу которого подключен выход блока установки допустимого порогового значения контроли-руемого параметра, выход блока порогового контроля -подключен к входу блока аварийной сигнализации, отличающееся тем, что, с целью повьппения производительности роторного комплекса, оно снабжено многоканальнымблоком определения прогнозируемой составляющей интегрального параметра на отрезках длины отвальной консоли и многоканальным блоком вьиисления допустимой интенсивности потока, причем входы многоканального блока определения прогнозируемой составляющей интегрального параметра силового режима на отрезках длины отвальной консоли подключены к соответствукхцим выходам модели потока, а выходы - к соответствующим основным входам многоканального блока вычисления допустимой интенсивности потока, к входу задания которого подключен выход блока установки допустимого порогового зна00 чения контролируемого параметра, о выходы многоканального блока вьгчис4: ОУ ления допустимой интенсивности по-, i тока подключены к соответствующим входам допустимой интенсивности потока индикатора сравнения, к входу текущей интенсивности которого подключен второй выход измерителя интенсивности потока в начальной зоне конвейерной линии роторного комплекса.

т т Ю т

.4 j

35 л 35

ЗЯ

-4hT4 hhhl I hi

I

I

3(&) -.-

-H I I I I

I

.

i-gi&J

(3(2й} - - . J(liS(U)

3&t

&t2ut

Фиг.5

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ ЗАГРУЗКИ СТРЕЛЫ ОТВАЛООБРАЗОВАТЕЛЯ ПОРОДОЙ | 0 |

|

SU386098A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматизированного контроля загруженности металлоконструкций оборудования роторных комплексов | 1981 |

|

SU977622A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-09-23—Публикация

1984-04-21—Подача