Изобретение относится к предохранительным устройствам и узлам сигнализации и управления горнотранспортных машин роторных комплексов, например роторных экскаваторов, транспортных мостов и отвалообразователей. Разработка и создание все более сложного и высокопроизводительного горнотранспортного оборудования, в частности уникальных вскрышных и добычных роторных комплексов, для ускоренного развития топ ливно-сырьевой базы в северо-восточных районах страны с суровыми климатическими условиями определяют актуальность решения проблемы пойышения эксплуатационной надежности (и, следовательно, коэффициента использования) оборудования с учетом технической жесткости (т.е. неблагоприятного воздействия на оборудование) сложных эксплуатационно-климатических условий. Известно устройство для автоматизированного контроля силового режима металлоконструкций оборудования роторных комплексов, например отвалообразователей, содержащее измеритель интенсивности потока в начальной зоне конвейера (датчик погонной нагрузки и преобразователь), блоки контроля движения лент конвейеров, блок вычисления загруженности отвальной консоли по всей длине, выполненной в виде модели потока (последовательного регистра) и узла преобразования, пороговый элемент, индикатор и блок аварийной сигнализации 1. Недостаток данного устройства заключается в отсутствии возможности производить многопараметрический упрежденный пороговый контроль силового режима работы оборудования и представлять машинисту роторного экскаватора текущее значение параметров рекомендуемого силового режима в соответствии с фактическим текущим состоянием обор.удования роторного комплекса. в данных условиях. При этом на текущее состояние металлоконструк ций оборудования, кроме степени износа и послеремонтного срока, значительное влияние оказывает не учитываемое данным устройством снижение нагрузочной способности металлоконструкций в сложных эксплуатационно-климатическихусловиях, вызванное ужесточением силового режима металлоконструкций в результате воздействия на них дополнительных температурных нагрузок ( в дополнение к рабочим нагрузкам от транспортируемой горной массы и нагрузкам от собственного веса конструкций), возникающих из-за термических напряжений в крупногабаритных и массивных металлических узлах и в местах перепада жесткости отдельных элементов металлоконструкций при резком изменении температуры наружного воздуха, а также увеличением опасности складывающегося силового режима из-за првыщения хладноломкости металлоконструкций при снижении уровня температуры наружного воздуха. Указанные климатические факторы (резкое, быстроеизменение температуры и снижение уровня температуры наружного воздуха) неизбежно присутствуют в сложных эксплуатационных условиях открытых карьеров в зимний и осенне-весенний периоды года и особенно опасны для сильнонагруженных металлоконструкций карьерного оборудования в ус-ловиях сурового климата северо-восточных районов страны снижая его производительность и повыщая частоту отказов в период отрицательных температур в 2-3,5 раза. Причем металлоконструкций составляют значительную часть от общего числа аварийных отказов карьерных экскаваторов, а в период действия отрицательных температур поломки элементов даже из специальных дорогостоящих хладостойких сталей увеличиваются на карьерах в 2-3 раза, а из нехладостойких в 4-6 раз. Наиболее близким по технической сущности к изобретению является устройство для автоматизированного контроля силового режима металлоконструкций оборудования роторных комплексов, содержащее блоки упрежденного вычисления соответственно загруженности конвейера, отвальной консоли по всей длине, загруженности межшарнирной секции отвальной консоли и опрокидывающего момента отвальной консоли, к первым и вторым входам которых подключены соответственно выходы измерителя интенсивности потока в начальной зоне конвейера роторного экскаватора и блока контроля скорости движения лент конвейеров, выходы блоков упрежденного вычисления загруженности конвейера отвальной консоли по всей длине, загруженности межщарнирной .секции отвальной консоли и опрокидывающего момента отвальной консоли подключены к первым входам индикаторов сравнения 1нтегральных параметров с текущими значениями порогов контроля и к основным входам соответствующих бло-ков адаптивного порогового контроля, к входам задания которых подключены выходы соответствующих блоков задания порогов, первые выходы блоков адаптивного порогового контроля подключены к вторым входам соответствующих индикаторов сравнения интегральных параметров с текущими значениями порогов контроля, вторые выходы блоков- адаптивного порогового контроля подключены к входам блока логического выбора параметров силового режима, выход которого подключен к входу блока аварийной сигнализации- 2.

Недостатком известного устройства является низкая надежность работы карьер него оборудования в сложных, эксплуатационно-климатических условиях вследствие отсутствия учета снижения нагрузочной способности его металлоконструкций, которое происходит из-за усиления тяжести силового режима метаиТлоконструкций под действием дополнительных температурных нагрузок и повышения опасности складывающегося силового режима с ростом хладноломкости металлоконструкций. Причины указанного снижения нагрузочной способности металлоконструкций связаны с неблагоприятными эксплуатационно-климатическими температурными факторами следующим образом; дополнительные температурные нагрузки возникают в металлоконструкциях, (из-за термических напряжений в крупногабаритных и массивных металлических узлах и в местах перепадов жесткости отдельных элементов металлоконструкций) при резком изменении температуры наружного воздуха и пропорциональны скорости этого изменения, а повышение хладноломкости металлоконструкций происхоWT при снижении уровня температуры наружного воздуха и пропорционально величине снижения этого уровня.

Указанное снижение нагрузочной способности металлоконструкций вызывает значительное снижение эксплуатационной надежности (за счет наблюдаемого на практике увеличения в 2-3,5 раза относительно частоты и тяжести аварийных отказов металлоконструкций) даже таких относительно простых (по габаритным размерам и силовому режиму металлоконструкций) горных машин, как, например, одноков иовые карьерные экскаваторы, и тем более сущест венно для уникальных по размерам и производительности машин непрерывного действия, входящих в состав оторных комплексов, (роторный экскавато}), транспортно-отвальный мост, межуступный перегрузочно-погрузочный мост и консольный отвалообразователь).

Причем наиболее напряженный сило-. вой режим складывается на отналообразователе в металлоконструкциях самой отвальной консоли и узлов ее подвески, которые в силу тенденции увеличения эксплуатационных и конструктивных параметров имеют уменьшенный конструктивный запас прочности. Эти металлоконструкции часто испытывают значительные перегрузки от действия транспортируемого конвейерами отвальной консоли нестандартного потока грунта , подвержены снижению нагрузочной способности из-за дополнительных температурных нагрузок и повышения хладноломкости металлоконструкций при неблагоприятной погодно-климатической ситуации.

Ускорение и расширение добычи полезных ископаемых открытым способом с использованием роторных комплексов, в северо-восточных районах страны с суровыми климатическими условиями значительно повышает требования к уровню эксплуатационной надежности карьерного оборудования, тогда как хрупкие разрушения металлоконструкций по причине указанного снижения их нагрузочной способности (при

0 и без того тяжелом силовом режиме металлоконструкций карьерного оборудования) вызывают даже в умеренной климатической зоне страны в зимний и осенне-весенний период года увеличение относительной частоты и тяжести аварийного отказов металло5конструкций и связайные с этим длительные простои высокопроизводительного дорогостоящего оборудования всего рбторного комплекса со значительным экономическим ущербом от потери выработки комплек0са (от замедления вскрышных работ и до- . бычи полезных ископаемых) и с ущербом от проведения ремонтно-восстановительных работ, которые также затрудняются и затягиваются в сложных погодно-климатических условиях на открытых карьерах.

5

Цель изобретения - повыщение надежности работы роторных ко.мплексов в условиях низких температур наружного возду- ха.

0

Поставленная, цель достигается тем, что устройство для автоматизированного контроля силового режима металлоконструкций оборудования роторных ко.мплексов, содержащее блоки упрежденного вычисления со5ответственно загруженности конвейера отвальной консоли по всей длине, з груженности межшарнирной секции отвальной консоли и опрокидывающего момента отвальной консоли, к первым и вторым входам

0 которых подключены соответственно выходы измерителя интенсивности потока в начальной зоне конвейера роторного экскаватора и блока контроля скорости движения лент конвейеров, выходы блоков упрежденного вычисления загруженности конвейера от5вальной консоли по всей длине, загруженности межшарнир-ной секции отвальной консоли и опрокидывающего момента отвальной консоли подключены- к первым входам индикаторов сравнения интегральных параметров с текущими значениями порогов конт

0 роля и к основным входам соответствующих блоков адаптивного порогового контроля, к входам задания которых подключены выходы соответствующих блоков задания порогов, первые выходы блоков адаптивного

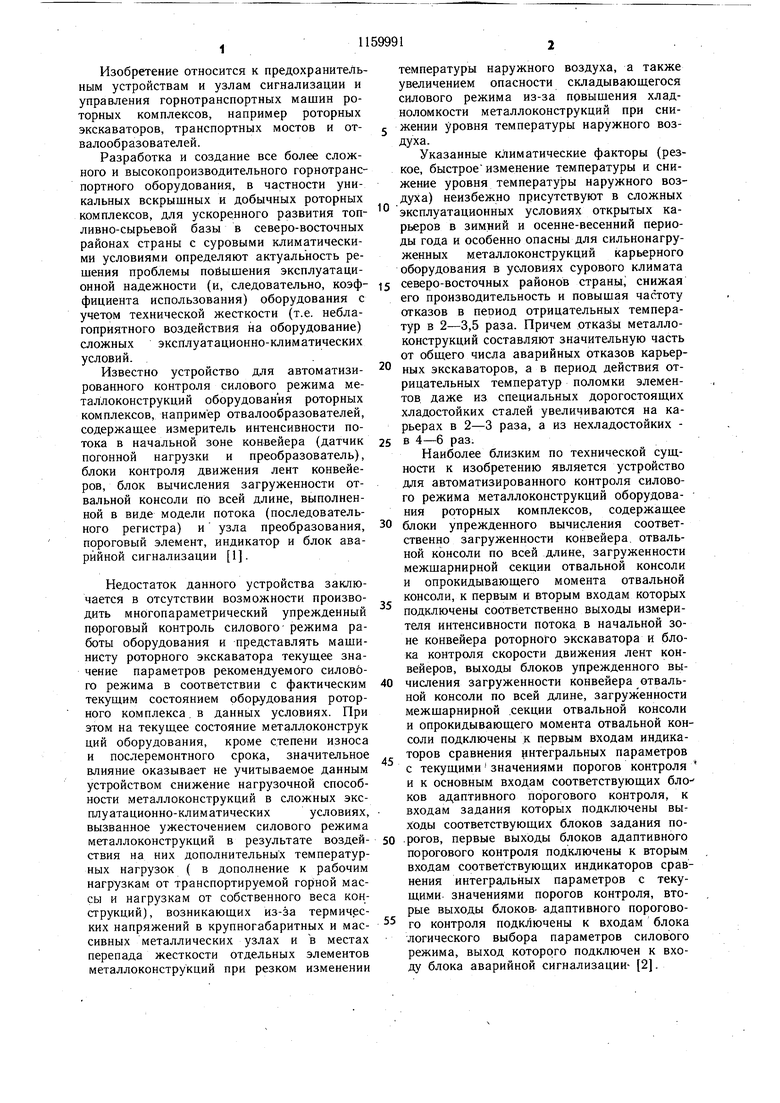

5 порогового контроля подключены к вторым входам соответствующих индикаторов сравнения интегральных пара.метров с текущими значениями порогов контроля, вторые выходы блоков адаптивного порогового контроля подключены к входам блока логического выбора параметров силового режима, выход которого подключен к входу блока аварийной сигнализации, снабжено измерителем температуры наружного воздуха, блоком измерения скорости изменения температуры наружного воздуха, блоком определения снижения уровня температуры наружного воздуха, элементом сравнения и блоком задания минимальной допустимой рабочей температуры, выход измерителя температуры наружного воздуха подключен соответственно через блок определения снижения уровня температуры наружного воздуха к первым и через блок измерения скорости изменения температуры наружного воздуха к вторым входам адаптации блоков адаптивного порогового контроля, а также непосредственно к первому входу элемента сравнения, к второму входу которого подключен выход блока задания минимальной допустимой рабочей температуры, выход элемента сравнения подключен к дополнительному входу блока логического выбора параметров силового режима. Совокупность введенных блоков и связей обеспечивает более полный контроль силового режима металлоконструкций оборудования за счет учета отрицательного воздействия на их нагрузочную способность неблагоприятных температурных фак торов сложных эксплуатационных условий (уровня и скорости изменения температуры наружного воздуха), а также обеспечивает представление машинисту роторного экскаватора (для оптимального регулирования текущей производительности) информации о тяжести и опасности силового режима, который сложится в металлоконструкциях отвалообразователя, учитывая как состояние оборудования (например, степень износа и послеремонтный срок), так и степень технической жесткости погодно-климатичес кой ситуации на карьере. Эта информация представляется машинисту в виде сигналов блока аварийной сигнализации и показаний индикации сравнения упрежденно вычисляемых параметров силового режима (определяемых загруженностью отвальной консоли транспортируемым грунтом и индицируемых в виде положения стрелки на индикаторах сравнения) с допустимыми пороговыми значениями этих параметров, пороги которых занижаются (адаптируются) в соответствии с учетом неблагоприятности погодно-климатической ситуации и индицируются в виде положения одной из расположенных вдоль шкалы индикатора сравнения электрических лампочек. При этом появляется возможность определять факторы указанного снижения нагрузочной способности металлоконструкций: степень хладноломкости металлоконструкций по снижению уровня температуры определяется при помощи измерителя температуры наружного воздуха и блока определения снижения уровня температуры; наступление критического уровня хладноломкости определяется при помощи температурного порогового элемента с элементом задания минимально допустимой рабочей температуры; уровень дополнительных тем1пературных нагрузок из-за термических напряжений в металле при резком изме1}ении температуры определяется блоком определения скорости изменения температуры. Подключение первого и второго входов адаптации блоков адаптивного порогового контроля соответственно к выходу блока определения снижения уровня температуры и к выходу блока определения скорости изменения температуры позволяет путем снижения (адаптации) пороговых значений на индикаторах сравнения информировать машиниста роторного экскаватора об указанном снижении нагрузочной способности, вынуждая его заблаговременно ограничивать текущую производительность комплекса (и, следовательно, тяжесть силового режима металлоконструкций) во избежание аварийных разрушений отвальной консоли и узлов ее подвески на отвалообразователе и позволяя оптимизировать процесс эксканации путем максимального использования возможностей оборудования комплекса по производительности при обеспечении его безопасности с учетом совместного влияния на металлоконструкции веса нестационарного потока грунта (с частными перегрузками), реального состояния оборудования и степени технической жесткости погодноклиматической ситуации. При создании (в результате ошибочных действий машиниста) слишком интенсивного грузопотока (опасного для металлоконструкций отвалообразователя), а также при критической по степени хладноломкости погодной ситуации требующей полной остановки оборудования, в устройстве предусмотрено включение блока аварийной сигнализации во избежание тяжелых аварийных разрущений металлоконструкций. На фиг. I изображена схема устройства; на фиг. 2 схема электрически управляемого потенциометра; на фиг. 3 -- схема индикатора; на фиг. 4 - схема блока определения снижения уровня температуры; на фиг. 5 - график, поясняющий его работу. Устройство содержит измеритель 1 интенсивности потока, который со стоит из датчика 2 погонной нагрузки и преобразователя 3, установленных в начальной зоне конвейера 4 роторной стрелы 5 роторного экскаватора 6. К выходу измерителя 1 интенсивности потока непосредственно подклю

чены блок 7 упрежденного вычислеция загруженности конвейера 8 отвальной консоли 9 по всей длине, блок 10 упрежденного вычисления загруженности межшарнирной секции 11 отвальной консоли 9 и блок 12 упрежденного вычисления опрокидывающего момента отвальной консоли 9 отвалообразователя 13.

Блок 7 упрежденного вычисления загруженности конвейера отвальной консоли по всей длине состоит из модели 14 потока, выполненной, например, в виде последовательного сдвигающего регистра, и узла 15 преобразования в аналоговый сигнал, выполненного, например, в виде сумматора . состояния всех ячеек модели 14 потока. Блок 7 имеет основной вход 16, подключенный к выходу измерителя 1 интенсивности потока, сдвиговый вход 17 и выход 18. К сдвиговому входу непосредственно подключен выход блока 19 контроля скорости движения ленты конвейера 8 отвальной консоли 9, который выполнен, например, в виде тахогенератора с частотным выходом. Аналогично выполнен блок 10 упрежденного вычисления загруженности межшарнирной секции 11 отвальной консоли 9, который состоит из модели 20 потока, моделирующей поток на длине межщарнирной секции 11 отвальной консоли 9, и узла 21 преобразования а аналоговый сигнал, причем блок 10 имеет основной вход 22, подключённый к блоку 19 сдвиговый вход 23 и выход 24.

Блок 12 упрежденного вычисления опрокидывающего момента. отвальной консоли 9 состоит из аналогично выполненной модели 25 потока, моделирующей поток на всей длине отвальной консоли, и узда 26 преобразования, выполненного, например, в виде сумматора состояния всех ячеек модели 25 потока с линейно возрастающим в зависимости от номера ячейки регистра модели масштабом преобразования, причем блок 12 имеет основной вход 27, подключенный к блоку 19 сдвиговый вход 28 и выход 29.

Блоки 7, 10 и 12 упрежденного вычисления соответственно загруженности конвейера отвальной консоли 9 по всей длине, загруженности межщарнирной секции 11 и опрокидывающего момента отвальной консоли 9 через блоки 30-32 адаптивного порогового контроля связаны с блоком 33 логического выбора параметра силового режима, выход 34 которого непосредственно связан с блоком 35 аварийной сигнализации.

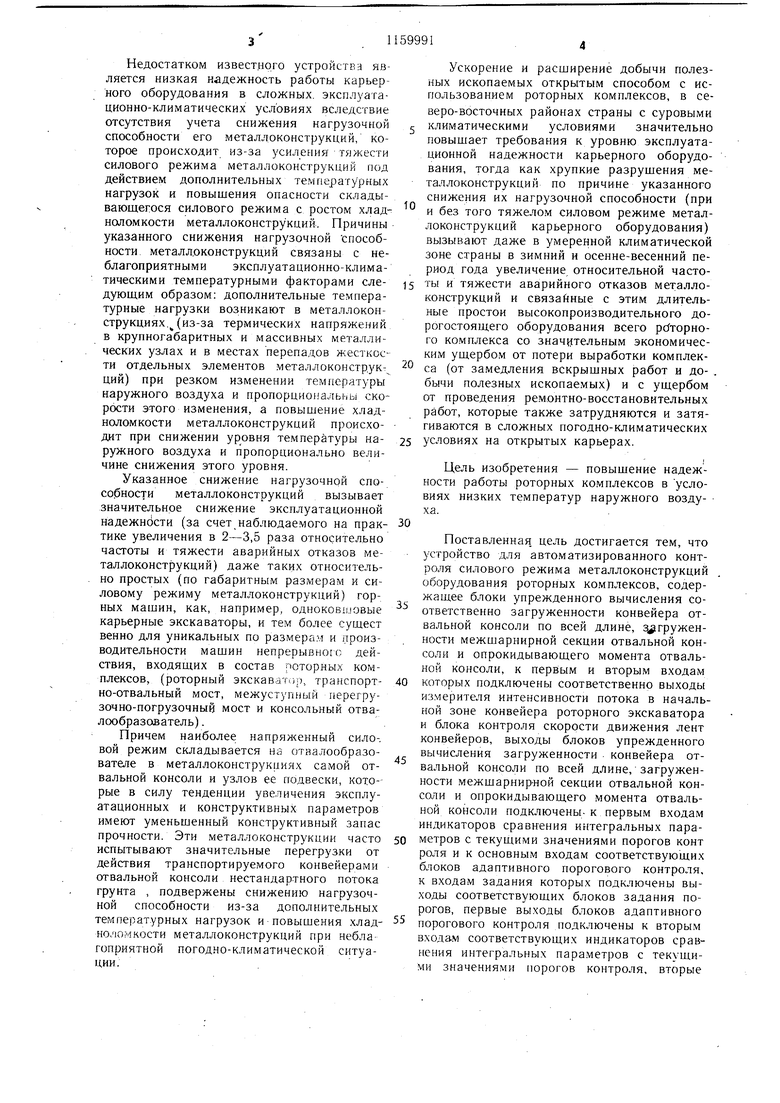

Каждый блок 30 (3 и 31) адаптивного порогового контроля выполнен, например, в виде электрически управляемого потенциометра 36 (37 и 38) с входом 39 (40 и 41) задания, соединенным с выходом соответствующего блока 42 (43 и 44) установки допустимых пороговых значений вычисляемых параметров, входами адаптации и с выходом, подключенным к одному из входов операционного усилителя 45 (46 и 47), другой вход которого является основным входом 48 (49 и 50) блока 30 (31 и 32) адаптивного порогового контроля. Блоки 42-44 установки допустимых пороговых значений выполнены, например, на основе

0 переключателя на несколько положений.

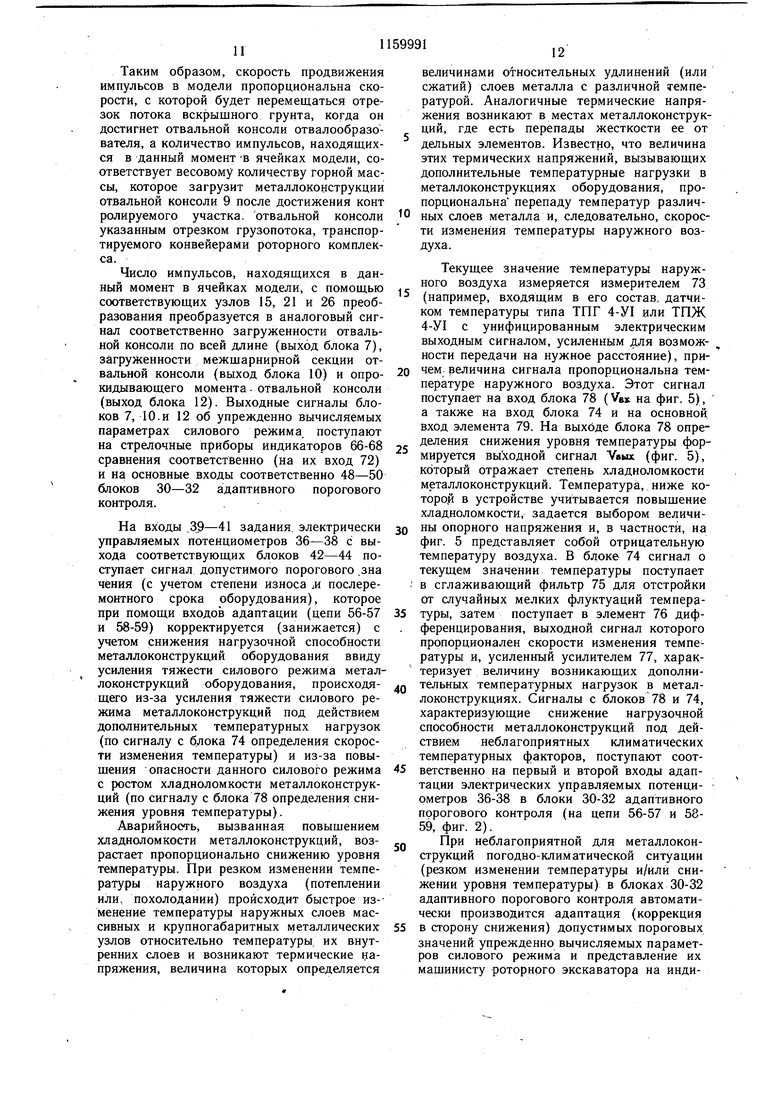

Электрически управляемые потенциометры 36-38 ( фиг. 2) выполнены, например, в виде последовательно включенных резистора 51 и цепи соединенных паралJ лельно резисторных оптронов 52 и 53 с выходами 54 и 55, причем управляющие элементы оптронов 52 и 53 подключены через входы 56, 57 и 58, 59, являющиеся входами адаптации электрически управляемых потенциометров 36-38 ив целом блоков 30-32

0 адаптивного noj oroaoro контроля, а входы 60 и 61 являются входами 39-41 задания электрически управляемых потенциометров 36-38 и в целом блоков 30-32 порогового контроля. Выходы операционных

5 усилителей 45-47 являются выходами блоков адаптивного порогового контроля.

Электрически управляемый потенциометр 36 (37 и 38) выполняет функции делителя напряжения, соответствующего установленной в блоках 42 (43 и 44) величине допустимого порогового значения вычисляемого параметра силового режима, причем благодаря описанному выше выполнению электрически управляемого потенциометра его выходной сигнал автоматически изменяется (адаптируется, корректируется в сторону уменьшения) в зависимости от величины сигналов на входах адаптации (цепи 56-57 и 58-59). Скорректированный сигнал допустимого порога поступает на

0 один из входов операционного усилителя 36 (37 и 38), на второй вход которого поступает сигнал с выхода соответствующего блока 7 (10 или 12) упрежденного вычисления; в таком включении операционный усилитель выполняет функцию элемента

5 сравнения (компаратора), т.е. в зависимости от знака рассогласования текущих значений напряжений на входах операционного усилителя практически скачкообразно (при обычно используемых значениях коэфQ фициента усиления операционного усилителя) изменяется его выходной сигнал.

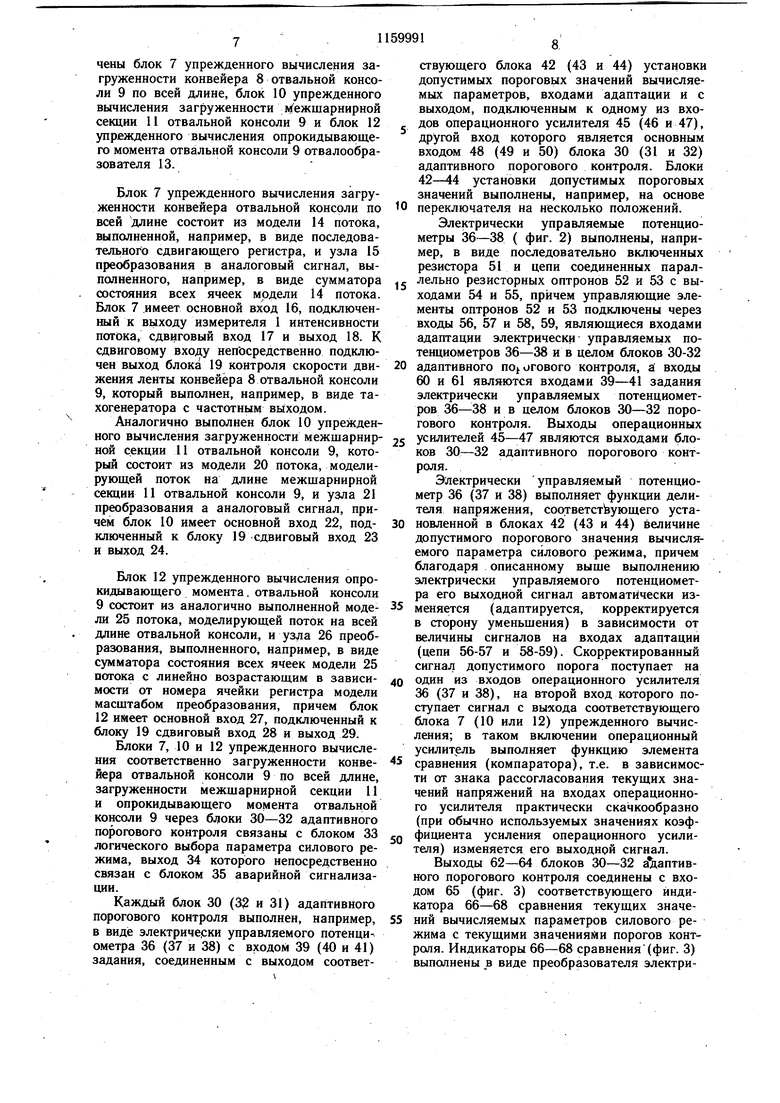

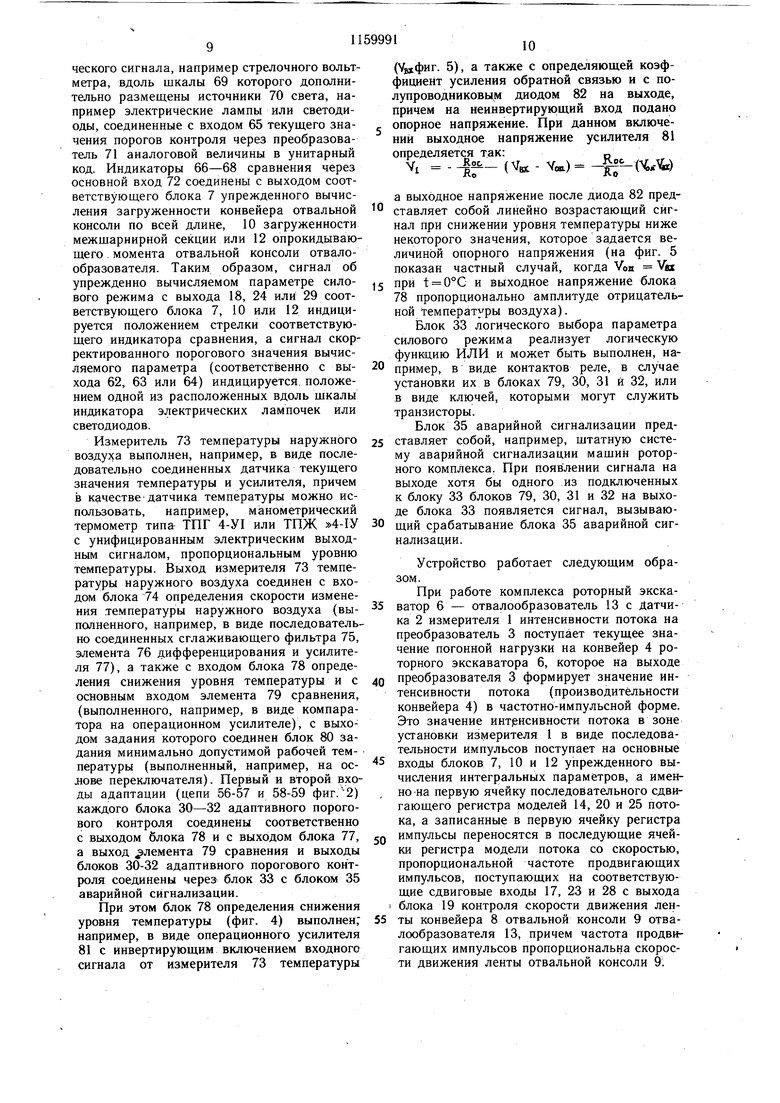

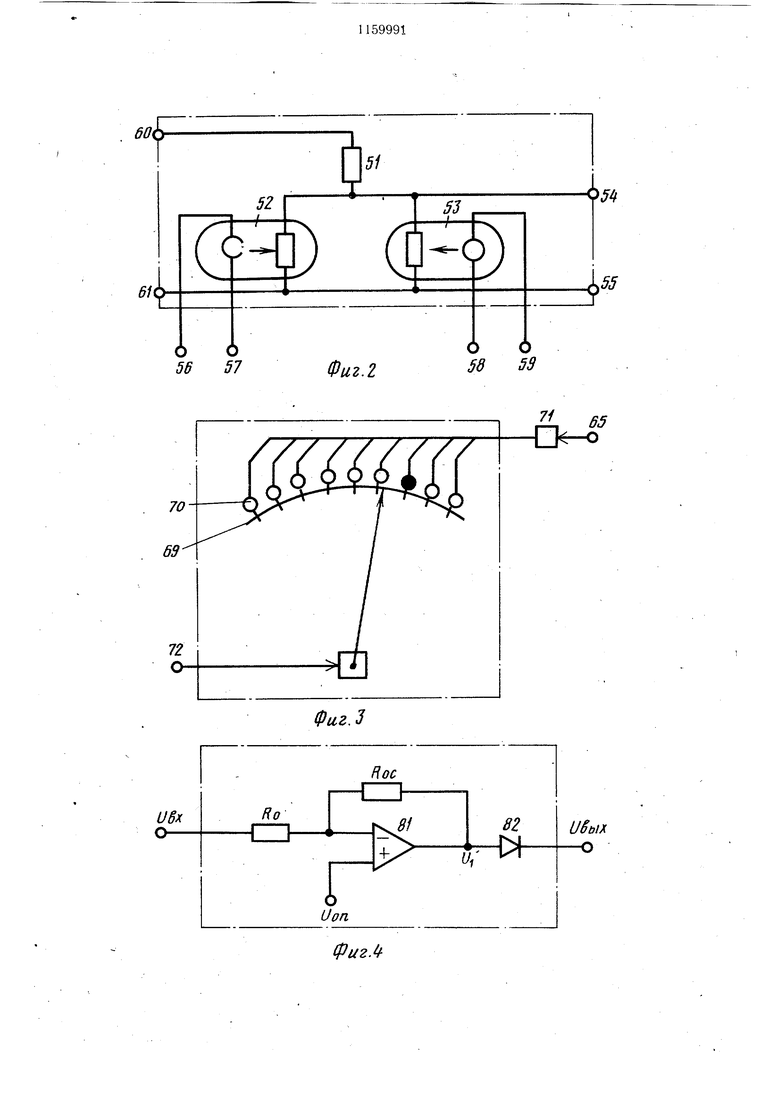

Выходы 62-64 блоков 30-32 адаптивного порогового контроля соединены с входом 65 (фиг. 3) соответствующего индикатора 66-68 сравнения текущих значе5 НИИ вычисляемых параметров силового режима с текущими значениями порогов контроля. Индикаторы 66-68 сравнения (фиг. 3) выполнены в виде преобразователя электрического сигнала, например стрелочного вольтметра, вдоль шкалы 69 которого дополнительно размещены источники 70 света, например электрические лампы или светодиоды, соединенные с входом 65 текущего значения порогов контроля через преобразователь 71 аналоговой величины в унитарный код. Индикаторы 66-68 сравнения через основной вход 72 соединены с выходом соответствующего блока 7 упрежденного вычисления загруженности конвейера отвальной консоли по всей длине, 10 загруженности межщарнирной секции или 12 опрокидывающего . момента отвальной консоли отвалообразователя. Таким образом, сигнал об упрежденно вычисляемом параметре силового режима с выхода 18, 24 или 29 соответствующего блока 7, 10 или 12 индицируется положением стрелки соответствующего индикатора сравнения, а сигнал скорректированного порогового значения вычисляемого параметра (соответственно с выхода 62, 63 или 64) индицируется, положением одной из расположенных вдоль щкалы индикатора электрических лампочек или светодиодов. Измеритель 73 температуры наружного воздуха выполнен, например, в виде последовательно соединенных датчика текущего значения температуры и усилителя, причем в качестве датчика температуры можно использовать, например, манометрический термометр типа ТПГ 4-У1 или ТПЖ 4-1У с унифицированным электрическим выходным сигналом, пропорциональным уровню температуры. Выход измерителя 73 температуры наружного воздуха соединен с входом блока 74 определения скорости изменения температуры наружного воздуха (выполненного, например, в виде последовательно соединенных сглаживающего фильтра 75, элемента 76 дифференцирования и усилителя 77), а также с входом блока 78 определения снижения уровня температуры и с основным входом элемента 79 сравнения, (выполненного, например, в виде компаратора на операционном усилителе), с выходом задания которого соединен блок 80 задания минимально допустимой рабочей температуры (выполненный, например, на ослове переключателя). Первый и второй входы адаптации (цепи 56-57 и 58-59 фиг.2) каждого блока 30-32 адаптивного порогового контроля соединены соответственно с выходом блока 78 и с выходом блока 77, а выход элемента 79 сравнения и выходы блоков 30-32 адаптивного порогового контроля соединены через блок 33 с блоком 35 аварийной сигнализации. При этом блок 78 определения снижения уровня температуры (фиг. 4) выполнен; например, в виде операционного усилителя 81 с инвертирующим включением входного сигнала от измерителя 73 температуры (УЫСФИГ. 5), а также с определяющей коэффициент усиления обратной связью и с полупроводниковым диодом 82 на выходе, причем на неинвертирующий вход подано опорное напряжение. При данном включений выходное напряжение усилителя 81 определяется так:, Vt - (Vac - Yoa) - ) a выходное напряжение после диода 82 представляет собой линейно возрастающий сигнал при снижении уровня температуры ниже некоторого значения, которое задается величиной опорного напряжения (на фиг. 5 показан частный случай, когда Von Vex при t 0°C и выходное напряжение блока 78 пропорционально амплитуде отрицательной температуры воздуха). Блок 33 логического выбора параметра силового режима реализует логическую функцию ИЛИ и может быть выполнен, например, в виде контактов реле, в случае установки их в блоках 79, 30, 31 и 32, или в виде ключей, которыми могут служить транзисторы. Блок 35 аварийной сигнализации представляет собой, например, штатную систему аварийной сигнализации мащин роторного комплекса. При появлении сигнала на выходе хотя бы одного из подключенных к блоку 33 блоков 79, 30, 31 и 32 на выходе блока 33 появляется сигнал, вызывающий срабатывание блока 35 аварийной сигнализации. Устройство работает следующим образом. При работе комплекса роторный экскаватор 6- отвалообразователь 13 с Датчика 2 измерителя 1 интенсивности потока на преобразователь 3 поступает текущее значение погонной нагрузки на конвейер 4 роторного экскаватора 6, которое на выходе преобразователя 3 формирует значение интенсивности потока (производительности конвейера 4) в частотно-импульсной форме. Это значение интенсивности потока в зоне установки измерителя 1 в виде последовательности импульсов поступает на основные входы блоков 7, 10 и 12 упрежденного вычисления интегральных параметров, а именно на первую ячейку последовательного сдвигающего регистра моделей 14, 20 и 25 потока, а записанные в первую ячейку регистра импульсы переносятся в последующие ячейки регистра модели потока со скоростью, пропорциональной частоте продвигающих импульсов, поступающих на соответствующие сдвиговые входы 17, 23 и 28 с выхода блока 19 контроля скорости движения ленты конвейера 8 отвальной консоли 9 отвалообразователя 13, причем частота продвигающих импульсов пропорциональна скорости движения ленты отвальной консоли 9.

Таким образом, скорость продвижения импульсов в модели пропорциональна скорости, с которой будет перемещаться отрезок потока вскрышного грунта, когда он достигнет отвальной консоли отвалообразователя, а количество импульсов, находящихся в данный момент в ячейках модели, соответствует весовому количеству горной массы, которое загрузит металлоконструкции отвальной консоли 9 после достижения конт ролируемого участка, отвальной консоли указанным отрезком грузопотока, транспортируемого конвейерами роторного комплекса.

Число импульсов, находящихся в данный момент в ячейках модели, с помощью соответствующих узлов 15, 21 и 26 преобразования преобразуется в аналоговый сигнал соответственно загруженности отвальной консоли по всей длине (выход блока 7), загруженности межшарнирной секции отвальной консоли (выход блока 10) и опрокидывающего момента - отвальной консоли (выход блока 12). Выходные сигналы блоков 7, 10.и 12 об упрежденно вычисляемых параметрах силового режима поступают на стрелочные приборы индикаторов 66-68 сравнения соответственно (на их вход 72) и на основные входы соответственно 48-50 блоков 30-32 адаптивного порогового контроля.

На входы .39-41 задания, электрически управляемых потенциометров 36-38 с выхода соответствующих блоков 42-44 поступает сигнал допустимого порогового .зна чения (с учетом степени износа м послеремонтного срока оборудования), которое при помощи входов адаптации (цепи 56-57 и 58-59) корректируется (занижается) с учетом снижения нагрузочной способности металлоконструкций оборудования ввиду усиления тяжести силового режима металлоконструкций оборудования, происходящего из-за усиления тяжести силового режима металлоконструкций под действием дополнительных температурных нагрузок (по сигналу с блока 74 определения скорости изменения температуры) и из-за повышения опасности данного силового режима с ростом хладноломкости металлоконструкций (по сигналу с блока 78 определения снижения уровня температуры).

Аварийность, вызванная повышением хладноломкости металлоконструкций, возрастает пропорционально снижению уровня температуры. При резком изменении температуры наружного воздуха (потеплении или. похолодании) происходит быстрое из-менение температуры наружных слоев массивных и крупногабаритных металлических узлов относительно температуры, их внутренних слоев и возникают термические напряжения, величина которых определяется

величинами относительных удлинений (или сжатий) слоев металла с различной температурой. Аналогичные термические напряжения возникают в местах металлоконструкций, где есть перепады жесткости ее от дельных элементов. Известно, что величина этих термических напряжений, вызывающих дополнительные температурные нагрузки в металлоконструкциях оборудования, пропорциональна перепаду температур различных слоев металла и, следовательно, скорости изменения температуры наружного воздуха.

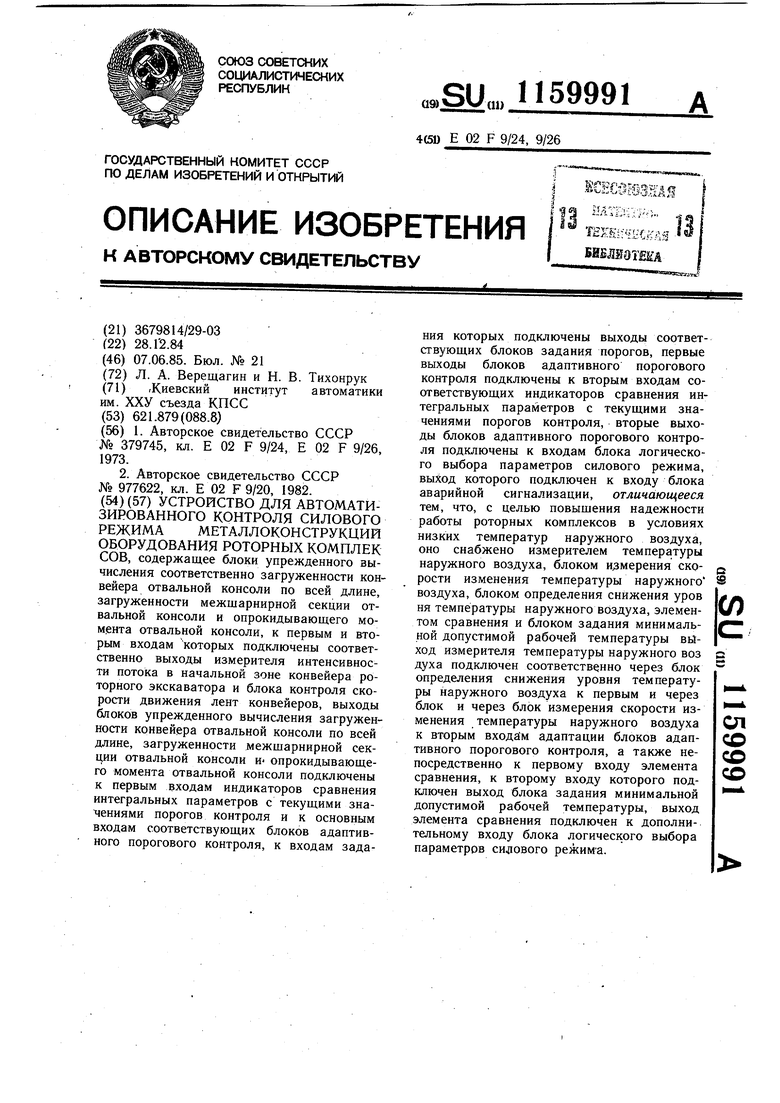

Текущее значение температуры наружного воздуха измеряется измерителем 73

(например, входящим в его состав,, датчиком температуры типа ТПГ 4-У1 или ТПЖ 4-У1 с унифицированным электрическим выходным сигналом, усиленным для возможности передачи на нужное расстояние), при0 чем. величина сигнала пропорциональна температуре наружного воздуха. Этот сигнал поступает на вход блока 78 (Vex на фиг. 5), а также на вход блока 74 и на основной вход элемента 79. На выходе блока 78 определения снижения уровня температуры формируется выходной сигнал Veiox (фиг. 5), который отражает степень хладноломкости металлоконструкций. Температура,. ниже которо,й в устройстве учитывается повышение хладноломкости, задается выбором величины опорного напряжения и, в частности, на фиг. 5 представляет собой отрицательную температуру воздуха. В блоке 74 сигнал о текущем значении температуры поступает : в сглаживающий фильтр 75 для отстройки от случайных мелких флуктуации температуры, затем поступает в элемент 76 дифференцирования, выходной сигнал которого пропорционален скорости изменения температуры и, усиленный усилителем 77, характеризует величину возникающих дополнительных температурных нагрузок в металлоконструкциях. Сигналы с блоков 78 и 74, характеризующие снижение нагрузочной способности металлоконструкций под действием неблагоприятных климатических температурных факторов, поступают соответственно на первый и второй входы адаптации электрических управляемых потенциометров 36-38 в блоки 30-32 адаптивного порогового контроля (на цепи 56-57 и 5859, фиг. 2).

Q При неблагоприятной для металлоконструкций погодно-климатической ситуации (резком изменении температуры и/или снижении уровня температуры) в блоках 30-32 адаптивного порогового контроля автоматически производится адаптация (коррекция

5 в сторону снижения) допустимых пороговых

значений упрежденно вычисляемых параметров силового режима и представление их машинисту роторного экскаватора на индикагорах сравнения в виде положения расположенных вдоль шкалы индикатора источников света (фиг. 3) при помощи перевода аналогового сигнала порогового значения в унитарный код в преобразователе 71. При этом положение стрелки индикаторов сравнения индицирует машинисту текушее значение соответствующего параметра силового режима, упрежденно вычисляемое блоками 7, 10 и 12 по ожидаемой интенсивности потока грунта на отвальной консоли отвалообразователя. Сравнивая по индикаторам сравнения упрежденно вычисляемые параметры силового режима с допустимыми (при данном состоянии .оборудования, которое задается блоками 42-44 ,и данной степени технической жесткости погодно-климатической ситуации, которая учитывается с помощью блоков 74 и-78 в виде занижения порогов блоков 30-32) пороговыми значени ями этих параметров, машинист роторного экскаватора регулирует мгновенную производительность с максимально возможной (но безопасной для отвалообразователя в данных условиях) производительностью всего роторного комплекса. Если в результате ошибочных действий машиниста роторного экскаватора упрежденно вычисляемые параметры превысят соответствующие допустимые пороговые значения, то в соответствующем блоке адаптивного порогового контроля срабатывает компаратор на операционном усилителе 45-47, сигнал которого через блок 33 вызывает срабатывание блока 35 аварийной сигнализации для предотвращения аварийного силового режима металлоконструкций отвальной консоли и узлов ее подвески на отвалообразователе. Срабатывание аварийной сигнализации для остановки оборудования происходит в предлагаемом устройстве также при критическом повышении хладноломкости металлоконструкций (при снижении уровня температуры ниже минимально допустимой рабочей температуры), когда простого ограничения рабочих нагрузок на металлоконструкции в результате адаптации порогов .уже недостаточно и требуется полная остановка оборудования. Необходимость такой остановки доказана длительными наблюдениями за работой карьерного оборудования в реальных условиях эксплуатации, особенно в суровых климатических условиях северо-восточных зон страны, а известный способ активированных остановок карьерного оборудования при снижении уровня отрицательной температуры воздуха ниже регламентированной в данном карьере является малоэффективным, так как не обеспечивает учета повышения хладноломкости и соответствующего ограничения рабочих нагрузок при более высокой температуре, а уровень регламентированной нерабочей температуры выбирают весьма низким во избежание длительных простоев оборудования, что вызывает частые аварийные хрупкие разрушения металлоконструкций. Сигнал с измерителя 73 температуры наружного воздуха подается на основной вход элемента 79 сравнения, в котором сигнал фактической температуры сравнивается с-пороговым значением, подаваемым из элемента 80 задания минимально допустимой рабочей температуры. При снижении уровня фактической температуры ниже допустимого порогового значения элемент 79 формирует сигнал, который через блок 33 вызывает срабатывание блока 35 аварийной сигнализации для полной остановки оборудования. Таким образом, предлагаемое устройство позволяет повысить надежность работы оборудования в сложных эксплуатационно-климатических условиях за счет своевременного ограничения задаваемых машинистом роторного экскаватора рабочих нагрузок на металлоконструкции отвалообразователя путем учета не только состояния оборудования, но и степени технической жесткости (неблагоприятности для оборудования) погодно-климатической ситуации, выражающейся в снижении нагрузочной способности металлоконструкций под влиянием неблагоприятных температурных факгоров. При этом устройство позволяет устранить оба отмечаемых на практике подъема относительной частоты отказов металлоконструкций карьерного оборудования: первый, при более низних значениях температуры (около - 30°С), характеризующий фактический порог хладноломкости стальных конструкций (и устраняемый за счет температурного порогового контроля) , и второй при более высокой отрицательной температуре (около - 10°С), характеризующий совместное неблагоприятное воздействие на металлоконструкции рабочих нагрузок от транспор тируемой горной массы, дополнительных температурных нагрузок от термических напряжений при резких изменениях температуры и повышения хладноломкости металлоконструкций при снижении уровня температуры наружного воз- « духа (устраняется за счет своевременного ограничения задаваемых машинистом рабочих нагрузок на металлоконструкции отвалообразователя путем снижения допустимых в данной погодно-климатической ситуации пороговых значений упрежденно, контролируемых параметров силового режима). Устройство обеспечивает непрерывный и достоверный упрежденный коннтроль за силовым режимом металлоконструкций

отвалообразователя с учетом изменения их нагрузочной способности под действием неблагоприятных температурных факторов, чем достигается увеличение межремонтных периодов работы и предотвращение допустимых перегрузок этих металлоконструкций, приводящих к длительным аварийным простоям высокопроизводительного и дорогостоящего оборудования всего роторного комплекса со значительным экономическим ущербом вследствие затрат на ремонтновосстановительные работы, от замедления вскрышных работ и, в конечном счете, снижения добычи полезных ископаемых. При этом устройство за счет автоматического предохранения металлоконструкций оборудования от перегрузок позволяет машиннис-. ту роторного экскаватора повысить сменную производительность и эффективность исполь;зевания оборудования комплекса также за счет оптимального управления режимом работы вскрышного роторного комплекса при

максимальном использовании его возможностей по производительности с учетом реального состояния оборудования отвалообразователя (например, степени износа и послеремонтного срока ) и с учетом неблагоприятности для его металлоконструкций (технической жесткости) погодно-климатической ситуации.

Учитывая то, что создание уникальных 0 по единичной мощности, производительности и линейным параметрам автоматизированных роторных комплексов непрерывного действия является технической основой решения топливно-энергетической проблемы 5 на базе ускоренного развития открытой раз работки месторождений энергетических углей в северо-восточных районах страны, актуальным является повышение уровня эксплуатационнной надежности карьерного оборудования в суровых климатических 0 условиях этих районов.

Фиг.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматизированного контроля загруженности металлоконструкций оборудования роторных комплексов | 1983 |

|

SU1145098A2 |

| Устройство для автоматизированного контроля загруженности металлоконструкций оборудования роторных комплексов | 1981 |

|

SU977622A1 |

| Устройство для автоматизированного контроля силового режима металлоконструкций машин роторных комплексов | 1984 |

|

SU1209772A1 |

| Устройство для контроля и управления режимом работы роторного комплекса | 1984 |

|

SU1180461A1 |

| Устройство для контроля и управления режимом работы роторного комплекса | 1986 |

|

SU1421837A2 |

| Способ управления роторным комплексом и устройство для его осуществления | 1987 |

|

SU1537776A1 |

| Устройство для контроля силового режима металлоконструкций горно-транспортных машин | 1985 |

|

SU1305274A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ ЗАГРУЗКИ СТРЕЛЫ ОТВАЛООБРАЗОВАТЕЛЯ ПОРОДОЙ | 1973 |

|

SU386098A1 |

| Система автоматизированного управления роторным экскаватором | 1983 |

|

SU1164374A1 |

| Устройство для контроля и учета работы добычного роторного экскаватора | 1983 |

|

SU1145089A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ СИЛОВОГО РЕЖИМА МЕТАЛЛОКОНСТРУКЦИЙ ОБОРУДОВАНИЯ РОТОРНЫХ КОМПЛЕК СОВ, содержащее блоки упрежденного вычисления соответственно загруженности конвейера отвальной консоли по всей длине, загруженности межшарнирной секции отвальной консоли и опрокидывающего момента отвальной консоли, к первым и вторым входам которых подключены соответственно выходы измерителя интенсивности потока в начальной зоне конвейера роторного экскаватора и блока контроля скорости движения лент конвейеров, выходы блоков упрежденного вычисления загруженности конвейера отвальной консоли по всей длине, загруженности межщарнирной секции отвальной консоли и- опрокидывающего момента отвальной консоли подключены к первым входам индикаторов сравнения интегральных параметров с текущими значениями порогов контроля и к основным входам соответствующих блоков адаптивного порогового контроля, к входам задания которых подключены выходы соответствующих блоков задания порогов, первые выходы блоков адаптивного порогового контроля подключены к вторым входам сосхгветствующих индикаторов сравнения интегральных параметров с текущими значениями порогов контроля, вторые выходы блоков адаптивного порогового контроля подключены к входам блока логического выбора параметров силового режима, выход которого подключен к входу блока аварийной сигнализации, отличающееся тем, что, с целью повыщения надежности работы роторных комплексов в условиях низких температур наружного воздуха, оно снабжено измерителем температуры наружного воздуха, блоком измерения скоi рости изменения температуры наружного воздуха, блоком определения снижения уров (Л ня температуры наружного воздуха, элементом сравнения и блоком задания минимальной допустимой рабочей температуры выход измерителя температуры наружного воз духа подключен соответственно через блок определения снижения уровня температуры наружного воздуха к первым и через блок и через блок измерения скорости изел менения температуры наружного воздуха ;о ;о со к вторым входам адаптации блоков адаптивного порогового контроля, а также непосредственно к первому входу элемента сравнения, к второму входу которого подключен выход блока задания минимальной допустимой рабочей температуры, выход элемента сравнения подключен к дополнительному входу блока логического выбора параметров силового режима.

RO

СИ

О

Ооп

Фиг.1

82

иёых

-W-О

ибых

Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ПРЕДОХРАНЕНИЯ МЕТАЛЛОКОНСТРУКЦИИ | 0 |

|

SU379745A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматизированного контроля загруженности металлоконструкций оборудования роторных комплексов | 1981 |

|

SU977622A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-06-07—Публикация

1984-12-28—Подача