Изобретение относится к автоматизации конвейерных линий машин непрерывного действия.

Целью изобретения является повышение надежности работы конвейерного тракта.

Сущность способа заключается в следующем.

При работе отвалообразователя встает вопрос об устранении перегруза, который при попадании на от- вальньй конвейер может привести к

1аварии металлоконструкций отвальной |консоли, т.к. будет создавать при |этом момент, больший допустимого. При этом перегруз ликвидируют следующим образом.

При нормальном режиме работы скорость отвального конвейера согласовывается со скоростью приемного конвейера, исходя из равенства

V.

пр н при

от

Вдоп

g

ДСП

ПРИ

от

V

Пр И

Snpw S ДСП

где V - регулируемая скорость отвального конвейера; номинальная скорость приемного конвейера i погонная загрузка при но-. минальной загрузке приемного конвейера; допустимое значение погонной загрузки отвального конвейера: при его допустимой загрузке.

Для каждого отдельного типа отва- лообразователей определяют и поддерживают уровень скорости отвального конвейера в зависимости соотношения ширины конвейерных линий и скоростей соответственно отвального и приемного конвейеров. Применение регулируемого привода конвейерного тр-акта позволяет исключить остановку загружающего органа и обеспечивает рассредоточение перегруза в автоматическом режиме. Для отвалообразователей, у которых ширина ленты приемного и отвального конвейеров одинакова, сйо рость отвального конвейера можно сни зи гь, что позволяет увеличить срок службы конвейерной ленты при прочих равных условиях, следовательно, увеличить надежность работы отвального конвейера и всего тракта. Произведение скорости конвейера на его погонную загрузку представляет собой удельную производительность конвейера,

, При появлении перегруза скоро сть отвального конвейера необходимо увеличить до максимальной, чтобы растянуть перегруз, но увеличение скорости необходимо производить не в момент появления перегруза, а в тот момент, когда перегруз подойдет к отвальному конвейеру и держать такой уровень скорости д о тоге момента.

5

0

5

0

5

0

5

0

5

когда перегруз, - растянувшись по ленте конвейера пройдет конвейерный тракт. Эта операция приведет к повышению надежности работы отвального конвейера, так как увеличение его скорости производится лишь на минимально необходимое время. Для контроля времени прохождения перегруза по конвейерному тракту, определяющему время работы отвального конвейера на максимальной скорости, а приемного конвейера и работающих на него конвейеров на пониженной, моделируют время прохождения перегруза по тракту.

В случае, если увеличение скорости отвального конвейера не дает желаемых результатов, т.е. перегруз растянуть -не успевают, о чем судят по равенству удельных произво- дительностей отвального и приемного конвейеров, то снижают скорость при- емного конвейера и работающих на него конвейеров. Для .моделирования прохождения груза по отвальному конвейеру его длину разбивают на п участков, причем разбивают таким образом, чтобы 1 2 , где 1 - длина участка, а - любое целое число, п - количество разбиваемых участков. При этом момент, действующий на металлоконструкции отвальной стрелы распределен-- ным грузом при его движении опредепя- ют по формуле

М + (n-1)g,2, + ...+2gr,, tg.

Для простоты аппаратной реализации умножение на п, (п-1) и т.д. может быть заменено простым суммированием, т.е. 2g „, gn.,+gTiH 3gn.2 п-г h-г и т.д. Умножение на 1 достигают сдвигая полученную сумму на а число раз, так как 1 ,

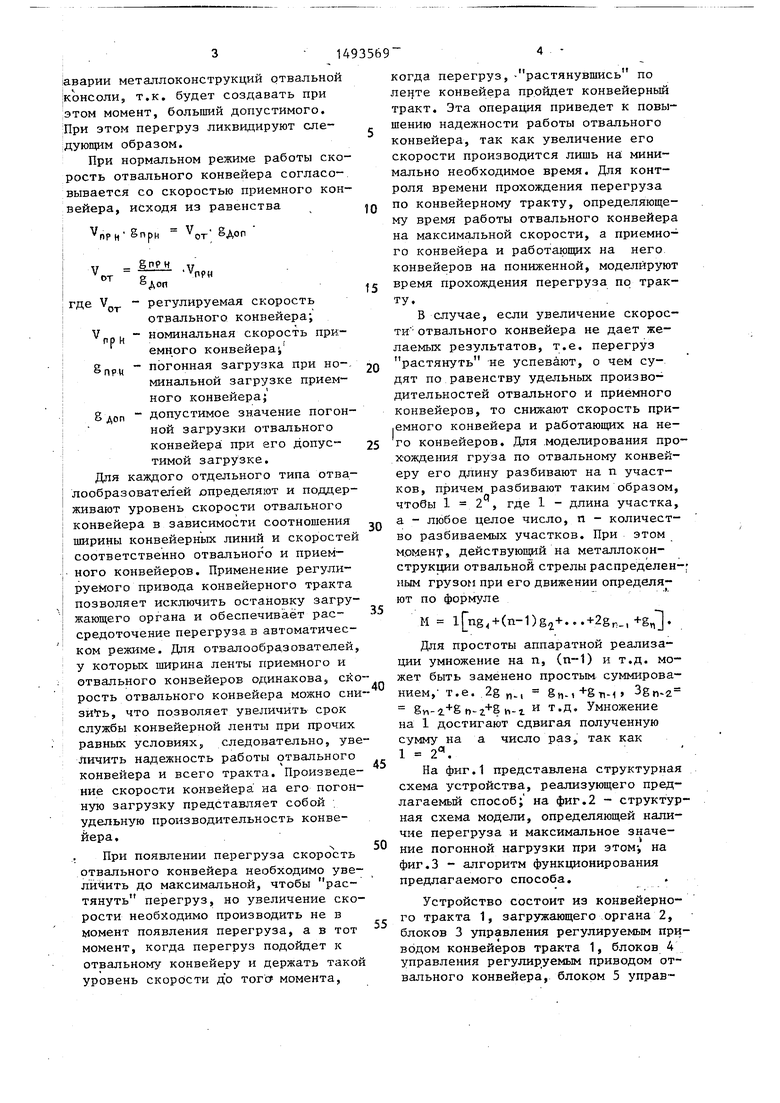

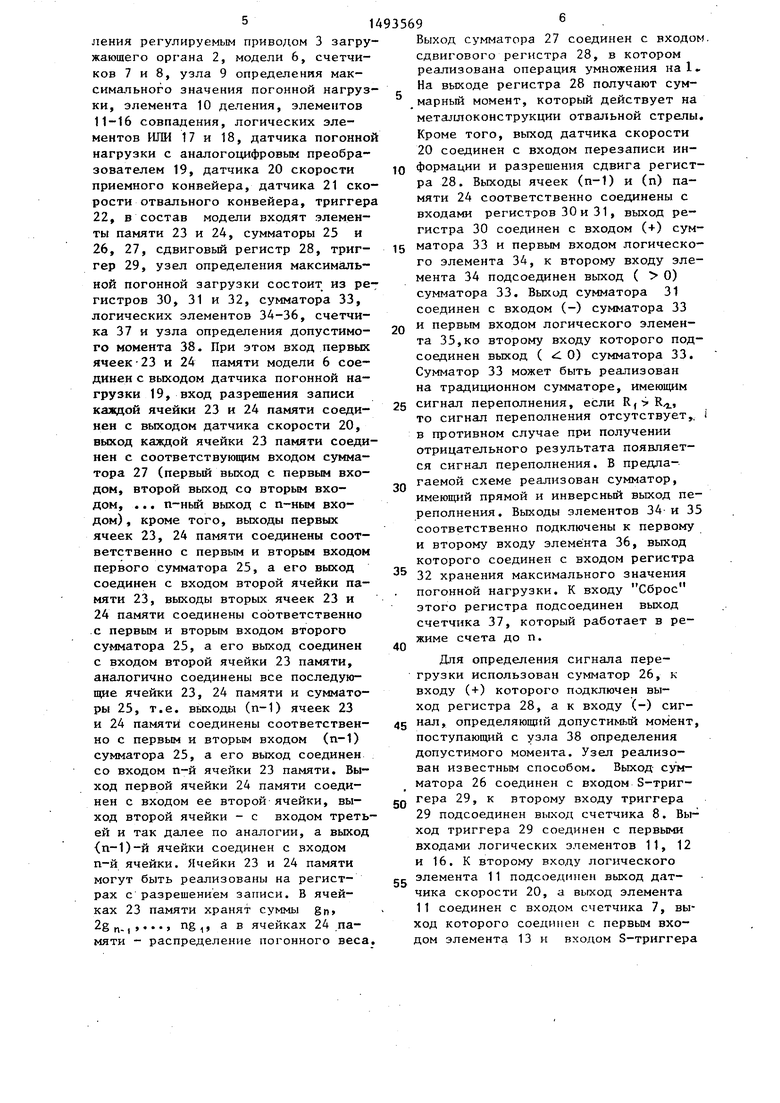

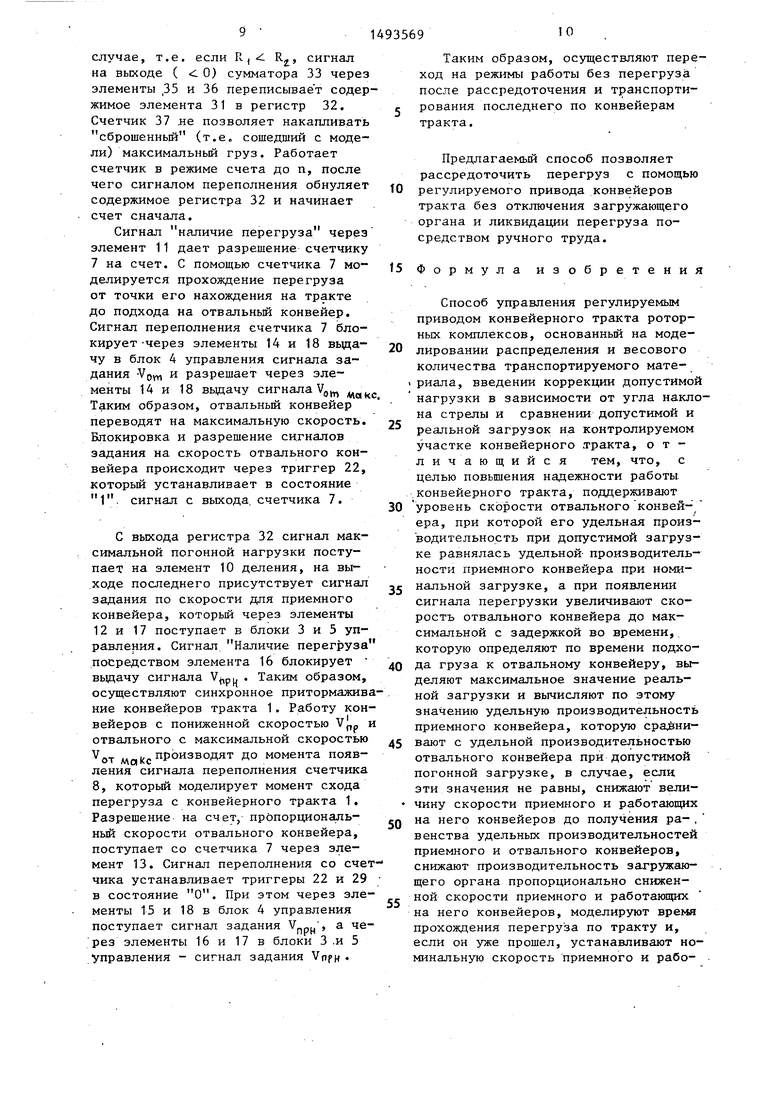

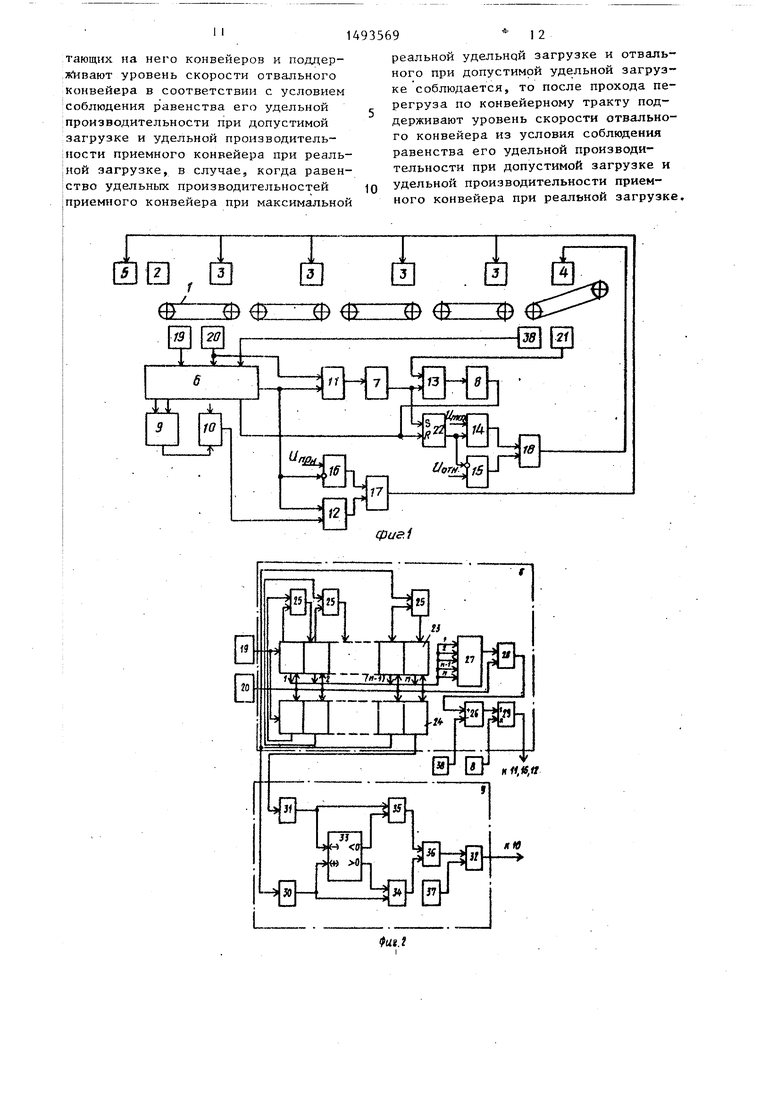

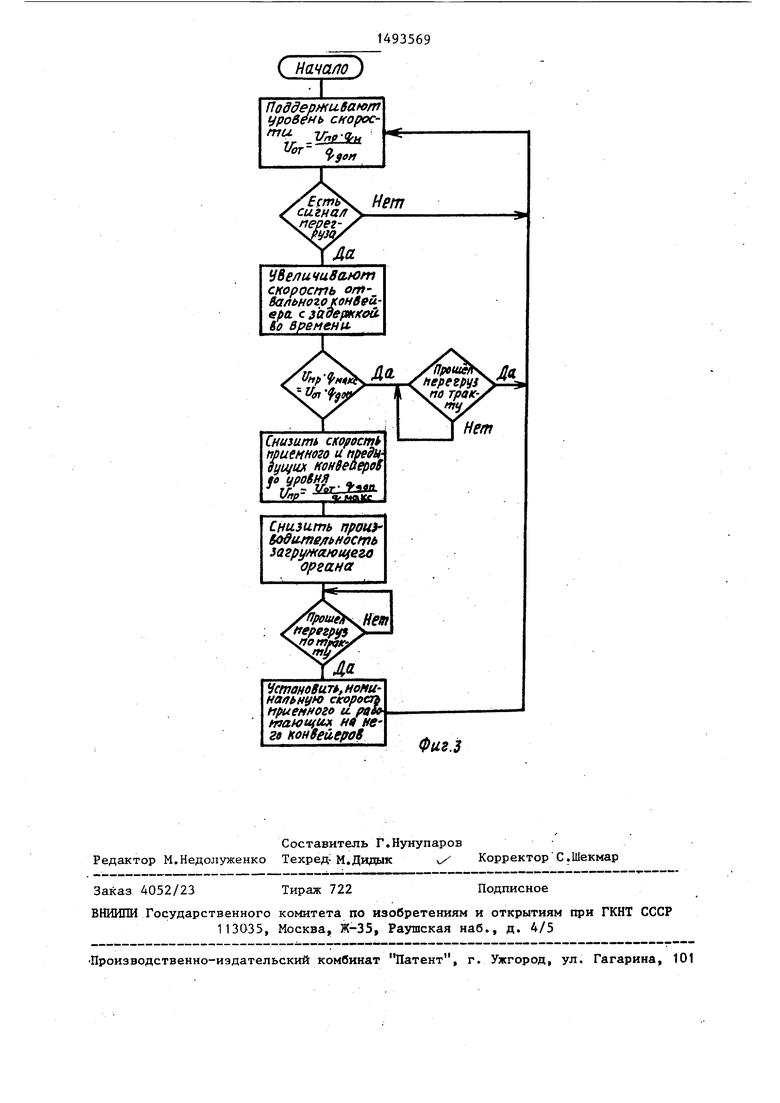

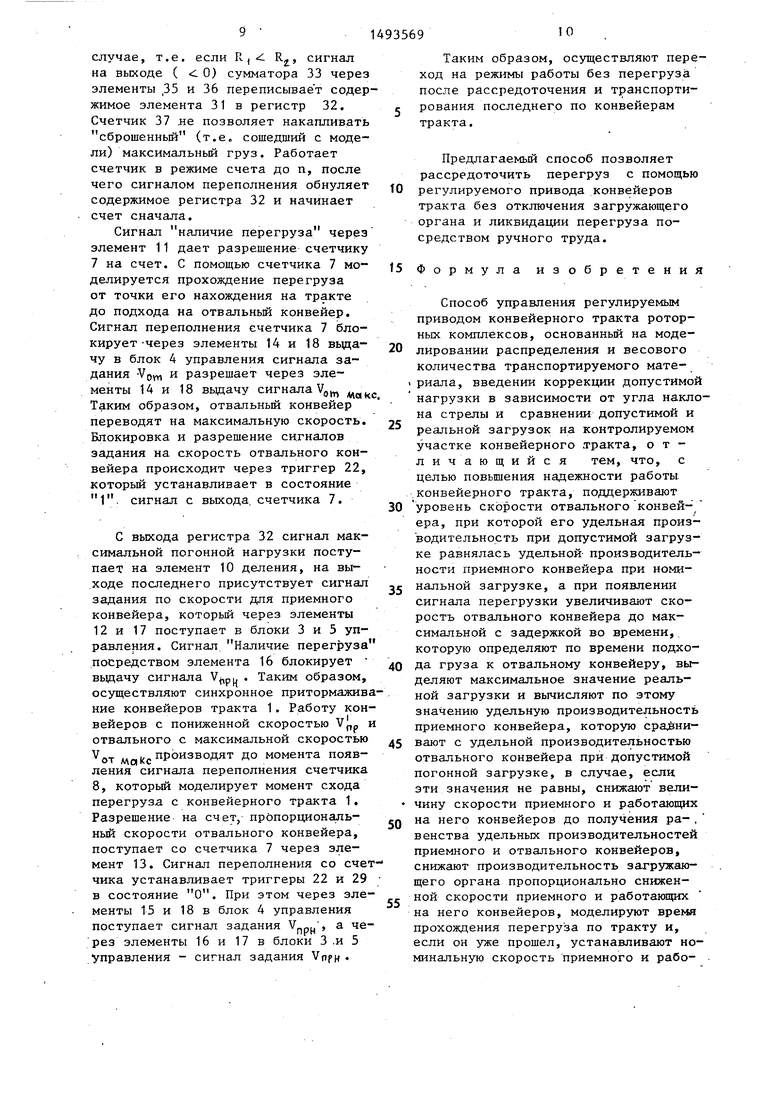

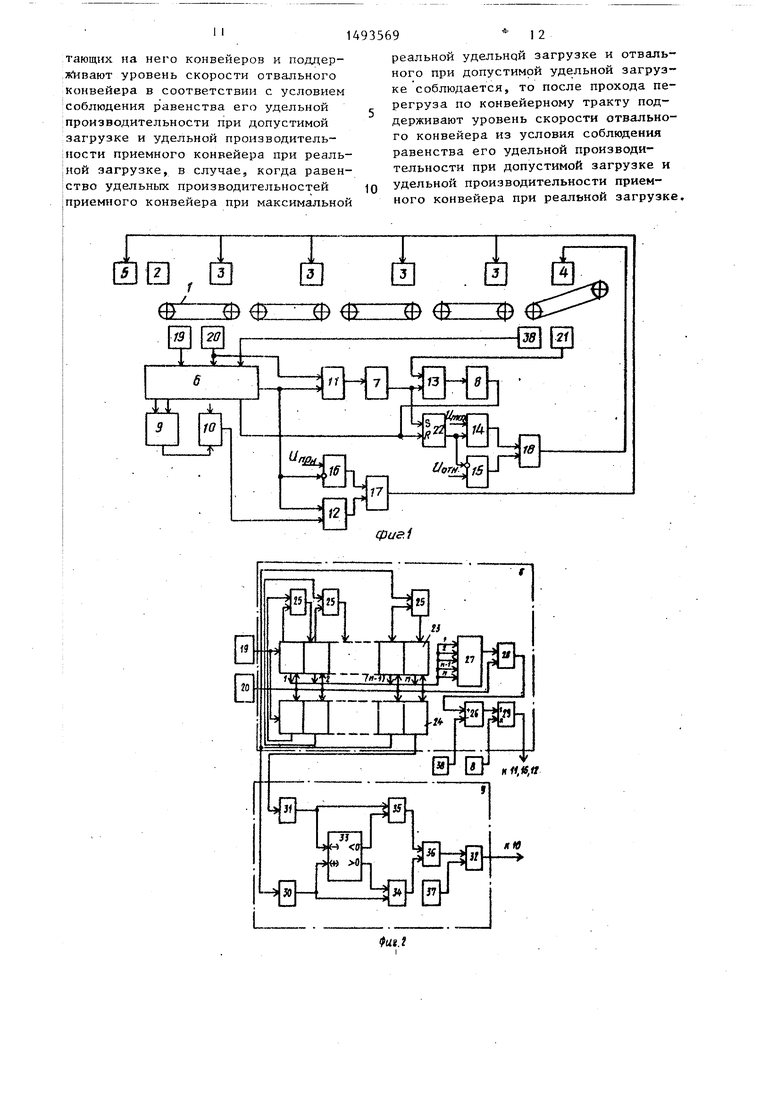

На фиг.1 представлена структурная схема устройства, реализующего пред- лагаемьй способ; на фиг.2 - структурная схема модели, определяющей наличие перегруза и максимальное значение погонной нагрузки при этом-, на фиг.З - алгоритм функционирования предлагаемого способа.

Устройство состоит из конвейерного тракта 1, загружающего органа 2, блоков 3 управления регулируемым приводом конвейеров тракта 1, блоков 4 управления регулируемым приводом отвального конвейера, блоком 5 управления регулируемым приводом 3 загружающего органа 2, модели 6, счетчиков 7 и 8, узла 9 определения максимального значения погонной нагрузки, элемента 10 деления, элементов 11-16 совпадения, логических элементов ИЛИ 17 и 18, датчика погонно нагрузки с аналогоцифровым преобразователем 19, датчика 20 скорости приемного конвейера, датчика 21 скорости отвального конвейера, триггер 22, в состав модели входят элементы памяти 23 и 24, сумматоры 25 и 26, 27, сдвиговый регистр 28, триггер 29, узел определения максимальной погонной загрузки состоит из регистров 30, 31 и 32, сумматора 33, логических элементов 34-36, счетчика 37 и узла определения допустимого момента 38. При этом вход первых ячеек23 и 24 памяти модели 6 соединен с выходом датчика погонной нагрузки 19, вход разрешения записи каящой ячейки 23 и 24 памяти соединен с выходом датчика скорости 20, выход каждой ячейки 23 памяти соединен с соответствующим входом сумматора 27 (первый выход с первым входом, второй выход со вторым входом, ... п-ный выход с п-ным входом) , кроме того, выходы первых ячеек 23, 24 памяти соединены соответственно с первым и вторым входом первого сумматора 25, а его выход соединен с входом второй ячейки памяти 23, выходы вторых ячеек 23 и 24 памяти соединены соответственно .с первым и вторым входом второго сумматора 25, а его выход соединен с входом второй ячейки 23 памяти, аналогично соединены все последующие ячейки 23, 24 памяти и сумматоры 25, т.е. вЁкоды (п-1) ячеек 23 и 24 памяти соединены соответственно с первым и вторым входом (п-1) сумматора 25, а его выход соединен со входом п-й ячейки 23 памяти. Выход первой ячейки 24 памяти соединен с входом ее второй ячейки, выход второй ячейки - с входом третьей и так далее по аналогии, а выход {п-1)-и ячейки соединен с входом п-и ячейки. Ячейки 23 и 24 памяти могут быть реализованы на регистрах с разрешением записи. В ячейках 23 памяти хранят суммы gn, 2g п.,,..., ng, а в ячейках 24 памяти - распределение погонного веса

0

Выход сумматора 27 соединен с входом, сдвигового регистра 28, в котором реализована операция умножения на.. На выходе регистра 28 получают суммарный момент, который действует на металлоконструкции отвальной стрелы. Кроме того, выход датчика скорости 20 соединен с входом перезаписи инQ формации и разрешения сдвига регистра 28. Выходы ячеек (п-1) и (п) памяти 24 соответственно соединены с входами регистров 30 и 31, выход регистра 30 соединен с входом (+) сум5 матора 33 и первым входом логического элемента 34, к второму входу элемента 34 подсоединен выход ( 0) сумматора 33. Выход сумматора 31 соединен с входом (-) сумматора 33 и первым входом логического элемента 35,ко второму входу которого подсоединен выход ( i 0) сумматора 33. Сумматор 33 может быть реализован на традиционном сумматоре, имеющим

5 сигнал переполнения, если R( Кут.

то сигнал переполнения отсутствует,, i в противном случае при получении отрицательного результата появляется сигнал переполнения. В предлагаемой схеме реализован сумматор, имеющий прямой и инверсный выход переполнения. Выходы элементов 34-и 35 соответственно подключены к первому и второму входу элемента 36, выход которого соединен с входом регистра

32 хранения максимального значения погонной нагрузки. К входу Сброс этого регистра подсоединен выход счетчика 37, который работает в режиме счета до п.

0

Для определения сигнала перегрузки использован сумматор 26, к входу (+) которого подключен выход регистра 28, а к входу (-) сиг- 5 нал, определяющий допустимьй момент, поступающий с узла 38 определения допустимого момента. Узел реализован известным способом. Выход сумматора 26 соединен с входом S-триг- гера 29, к второму входу триггера 29 подсоединен выход счетчика 8. Выход триггера 29 соединен с первыми входами логических элементов 11, 12 и 16. К второму входу логического элемента 11 подсоединен выход датчика скорости 20, а выход элемента 11 соединен с входом счетчика 7, выход которого соединен с первым входом элемента 13 и входом S-триггера

0

0

5

22. К второму входу элемента 13 подсоединен выход датчика 21 скорости. Выход элемента 13 подключен к входу счетчика 8, выход которого соединен с входами R-триггеров 22 и 29. Выход триггера 22 соединен с первыми вхо- дами элементов 14 и 15. На вторые входы этих элементов заведены соответственно постоянные сигналы зада- ния максимальной скорости Vg j и скорости при работе без перегруза I VOIY, отвального конвейера., Выходы I этих элементов подключены к первому I и второму входу элемента 18, выход которого соединен с блоком 4 управления.

Для определения уровня скорости I приемного конвейера при наличии перегруза используют делитель 10. В ка-. честве делимого на этот вход заведен постоянный уровень К,, который равен произведению максимальной скорости i отвального конвейера на его допустимую загрузку,на вход делители 10 заведен выход регистра 32. Выход делителя10 соединен с вторым входом элемента 12. На зторой вход элемента 16 заведен постоянный сигнал задания номинальной скорости приемно- го конвейера Vpp. Выходы элементов 12 и 16 подсоединены соответствейно . к первому и второму входу элемента 17, выход которого сое; ;инен с блоками 3 и 5 управления. Б блок 5 управления выдают уровень скорости приемного конвейера, по которому в блоке 5 определяют производительность загружающего органа 2. Для этого в блоке 5 определяют производительност приемного Конвейера, с которой согласуют производительность загружающего органа 2. Если в качестве загружающего органа выступает роторное колесо, то изменяют скорость поворота копания, если конвейер или питатель, то их скорость Согласовывают -со скоростью приемного конвейера.

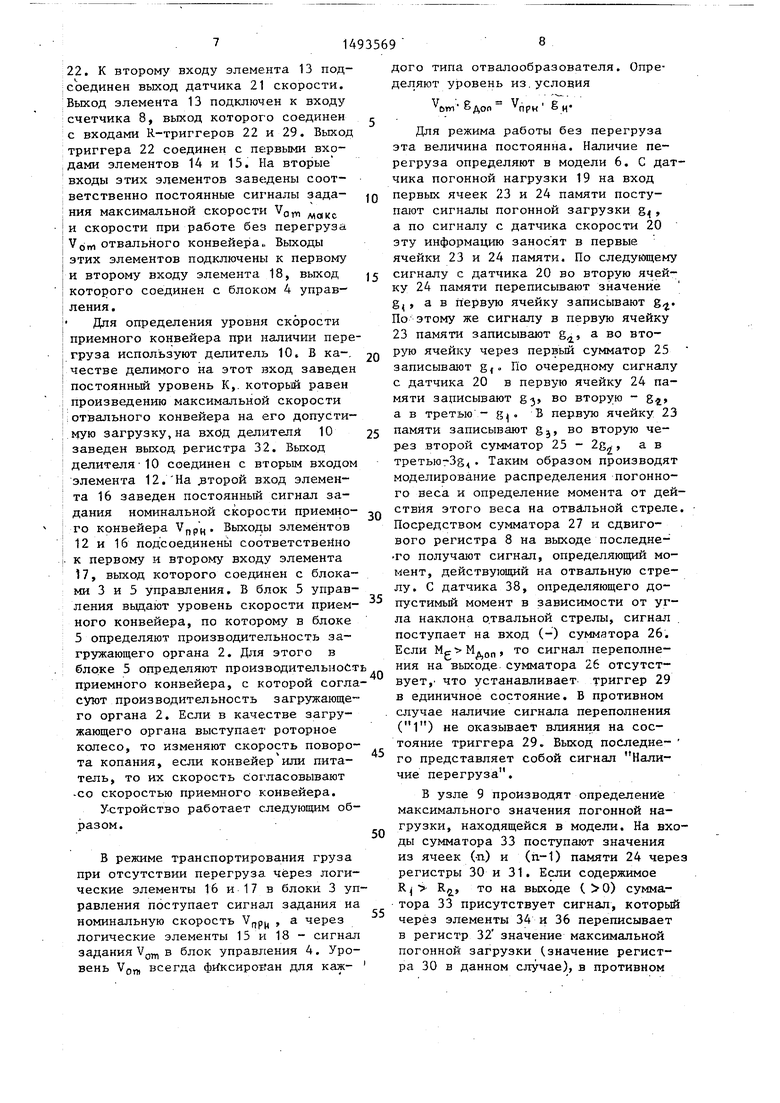

Устройство работает следующим образом.

В режиме транспортирования груза при отсутствии перегруза через логические элементы 16 и 17 в блоки 3 управления поступает сигнал задания на номинальную скорость , а через логические элементы 15 и 18 - сигнал задания V в блок управления 4. Уровень VQJ всегда фнСксирохган для каж-

дого типа отвалообразователя. Определяют уровень из.условия

urn

р V . р ьдоо прн 6 н

Q

0

0

5

Для режима работы без перегруза эта величина постоянна. Наличие перегруза определяют в модели 6. С датчика погонной нагрузки 19 на вход первых ячеек 23 и 24 памяти поступают сигналы погонной загрузки , а по сигналу с датчика скорости 20 эту информацию заносят в первые ячейки 23 и 24 памяти. По следующему сигналу с датчика 20 во вторую ячейку 24 памяти переписывают значение g,, а в первую ячейку записывают g. По этому же сигналу в первую ячейку 23 памяти записывают g, а во вторую ячейку через первый сумматор 25 записывают g. По очередному сигналу с датчика 20 в первую ячейку 24 памяти записывают g во вторую - g,, а в третью - g В первую ячейку 23 памяти записывают gj, во вторую через второй сумматор 25 - 2g, а в третью-Зд. Таким образом производят моделирование распределения погонного веса и определение момента от действия этого веса на отвйльной стреле. Посредством сумматора 27 и сдвигового регистра 8 на выходе последне- го получают сигнал, определяющий момент, действующий на отвальную стрелу. С датчика 38, определяющего до- пустимьй момент в зависимости от угла наклона отвальной стрелы, сигнал поступает на вход (-) сумматора 26. Если , то сигнал переполнения на выходе, сумматора 26 отсутствует, что устанавливает триггер 29 в единичное состояние. Б противном случае наличие сигнала переполнения (1) не оказывает влияния на состояние триггера 29. Выход последне- го представляет собой сигнал Наличие перегруза.

В узле 9 производят определение максимального значения погонной нагрузки, находящейся в модели. На входы сумматора 33 поступают значения из ячеек (-п) и (п-1) памяти 24 через регистры 30 и 31. Если содержимое R R, то на выходе (.0) сумматора 33 присутствует сигнал, который через элементы 34 и 36 переписывает в регистр 32 значение максимальной погонной загрузки (значение регистра 30 в данном случае), в противном

случае, т.е. если R, R, сигнал на выходе ( : 0) сумматора 33 через элементы 35 и 36 переписывае т содержимое элемента 31 в регистр 32. Счетчик 37 яе позволяет накапливать сброшенный (т.е. сошедший с модели) максимальный груз. Работает счетчик в режиме счета до п, после чего сигналом переполнения обнуляет содержимое регистра 32 и начинает счет сначала.

Сигнал наличие перегруза через элемент 11 дает разрешение счетчику 7 на счет. С помощью счетчика 7 моделируется прохождение перегруза от точки его нахождения на тракте до подхода на отвальный конвейер. Сигнал переполнения счетчика 7 блокирует -через элементы 14 и 18 вьща- чу в блок 4 управления сигнала задания -Vp и разрешает через элементы 14 и 18 выдачу сигнала Vg ««к Таким образом, отвальный конвейер переводят на максимальную скорость. Блокировка и разрешение сигналов задания на скорость отвального конвейера происходит через триггер 22, которьй устанавливает в состояние 1. сигнал с выхода, счетчика 7.

С выхода регистра 32 сигнал максимальной погонной нагрузки поступает на элемент 10 деления, на вы- .ходе последнего присутствует сигнал задания по скорости для приемного конвейера, которьй через элементы 12 и 17 поступает в блоки 3 и 3 управления. Сигнал Наличие перегруза посредством элемента 16 блокирует вьщачу сигнала . Таким образом, осуществляют синхронное притормаживание конвейеров тракта 1. Работу конвейеров с пониженной скоростью V,- и отвального с максимальной скоростью

от Make ° ° момента появления сигнала переполнения счетчика 8, который моделирует момент схода перегруза с конвейерного тракта 1. Разрешение на счет, пропорциональный скорости отвального конвейера, поступает со счетчика 7 через элемент 13. Сигнал переполнения со счетчика устанавливает триггеры 22 и 29 в состояние О. При этом через элементы 15 и 18 в блок 4 управления

при

а поступает сигнал задания V,

рез элементы 16 и 17 в блоки 3 .и

управления - сигнал задания Vop

Таким образом, осуществляют переход на peжIiмы работы без перегруза после рассредоточения и транспорти- с рования последнего по конвейерам тракта.

Предлагаемый способ позволяет рассредоточить перегруз с помощью О регулируемого привода конвейеров тракта без отключения загружающего органа и ликвидации перегруза посредством ручного труда.

5 Формула изобретения

Способ управления регулируемым приводом конвейерного тракта роторных комплексов, основанньй на моде0 лировании распределения и весового количества транспортируемого мате- риала, введении коррекции допустимой нагрузки в зависимости от угла наклона стрелы и сравнении допустимой и

реальной загрузок на контролируемом участке конвейерного .тракта, отличающийся тем, что, с целью повышения надежности работы .конвейерного тракта, поддерживают

0 уровень скорости отвального конвей- ера, при которой его удельная производительность при допустимой загрузке равнялась удельной- производительности приемного конвейера при номи5 нальной загрузке, а при появлении сигнала перегрузки увеличивают скорость отвального конвейера до максимальной с задержкой во времени,. которую определяют по времени подхо0 да. груза к отвальному конвейеру, выделяют максимальное значение реальной загрузки и вычисляют по этому значению удельную производительность приемного конвейера, которую сраойни-

5 вают с удельной производительностью отвального конвейера при допустимой погонной загрузке, в случае, если эти значения не равны, снижают вели- чину скорости приемного и работающих

Q на него конвейеров до получения ра- . венства удельных производительностей приемного и отвального конвейеров, снижают производительность загружающего органа пропорционально сниженной скорости приемного и работающих на него конвейеров, моделируют время прохождения перегруза по тракту и, если он уже прошел, устанавливают номинальную скорость приемного и рабо- .

тающих на него конвейеров и поддер- уровень скорости отвального конвейера в соответствии с условием Соблюдения равенства его удельной производительности при допустимой загрузке и удельной производительности приемного конвейера при реальной загрузке, в случае, когда равенство удельных производительностей 1привмного конвейера при максимальной

1493569 12

реальной удельной загрузке и отвального при допустимой удельной загрузке соблюдается, то после прохода перегруза по конвейерному тракту под- держивают уровень скорости отвального конвейера из условия соблюдения равенства его удельной производительности при допустимой загрузке и удельной производительности приемного конвейера при реальной загрузке

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и управления режимом работы роторного комплекса | 1986 |

|

SU1421837A2 |

| Устройство для контроля и управления режимом работы роторного комплекса | 1984 |

|

SU1180461A1 |

| Способ управления роторным комплексом и устройство для его осуществления | 1987 |

|

SU1537776A1 |

| Устройство для автоматизированного контроля силового режима металлоконструкций машин роторных комплексов | 1984 |

|

SU1209772A1 |

| Способ определения производительности ленточного конвейера и устройство для его осуществления | 1982 |

|

SU1167439A1 |

| Устройство для управления запуском конвейерной линии | 1974 |

|

SU570525A1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| Устройство для автоматическойпОгРузКи СыпучиХ гРузОВ ВдВижущиЕСя ТРАНСпОРТНыЕ СРЕдСТВА | 1978 |

|

SU806579A1 |

| Устройство для управления конвейерной линией | 1979 |

|

SU876525A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ ЗАГРУЗКИ СТРЕЛЫ ОТВАЛООБРАЗОВАТЕЛЯ ПОРОДОЙ | 1973 |

|

SU386098A1 |

Изобретение относится к автоматизации конвейерных линий роторных загружающих машин непрерывного действия. Цель - повышение надежности работы конвейерного тракта (КТ) за счет рассосредоточенности перегруза с помощью регулируемого привода конвейеров КТ без отключения загружающего органа и ликвидации перегруза посредством ручного труда. Для этого поддерживают уровень скорости отвального конвейера (ОК), при которой его удельная производительность при допустимой загрузке равнялась бы удельной производительности приемного конвейера (ПК) при номинальной загрузке. При появлении перегруза скорость ОК увеличивают до максимальной, чтобы "растянуть" перегруз. Причем увеличение скорости производят в момент, когда перегруз подойдет к ОК и поддерживают такой уровень скорости до того момента, когда перегруз пройдет КТ. Для контроля времени прохождения перегруза по КТ, определяющему время работы ОК на максимальной скорости, а ПК и работающих на него конвейеров на пониженной, моделируют время прохождения перегруза по КТ. При неравенстве удельных производительностей ПК и ОК снижают скорость ПК и работающих на него конвейеров. Пропорционально сниженной скорости ПК и работающих на него конвейеров снижают производительность загружающего органа. После прохождения перегруза по КТ устанавливают номинальную скорость ПК и работающих на него конвейеров и поддерживают уровень скорости ОК из условия соблюдения равенства удельных производительностей ОК при допустимой загрузке и ПК при реальной загрузке. 3 ил.

N 11,«,П

С Начапо )

Т

Поддержи вают уровень cffopoc.. .УЫ13Ш. 9.

. Тг/п,

сигнал

jieoez-.

рул

увеличивают

скорость out- BaflbHozp конвейера, с задержкой &о В ре мен (Л,

Сназипн скорости приемного и fffeffn- ffyu/wi ffffffffea fff

vr

Снизить wou) SodumeffifHocmb sazpywatoutezo органа

ffpotae Hemi fffpe pyS ontfc jnL

УстаноВип, нони- наяьную скороаъ приемного и. So- waMUfUx Hi) него конвейеров

Составитель Г.Нунупаров Редактор М.Недолуженко Техред-М.Дидык / Корректор С.Шекмар

Заказ 4052/23

Тираж 722

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113Q35, Москва Ж-35, Раушская наб., д. 4/5

Нет

Нет

Фиг.З

Подписное

| Система автоматизированного управления роторным экскаватором | 1983 |

|

SU1164374A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ ЗАГРУЗКИ СТРЕЛЫ ОТВАЛООБРАЗОВАТЕЛЯ ПОРОДОЙ | 0 |

|

SU386098A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-07-15—Публикация

1985-06-11—Подача