Изобретение относится к области. обработки металлов давлением, а именно к правке круглого проката.

Цель изобретения - повьшение качества правки.

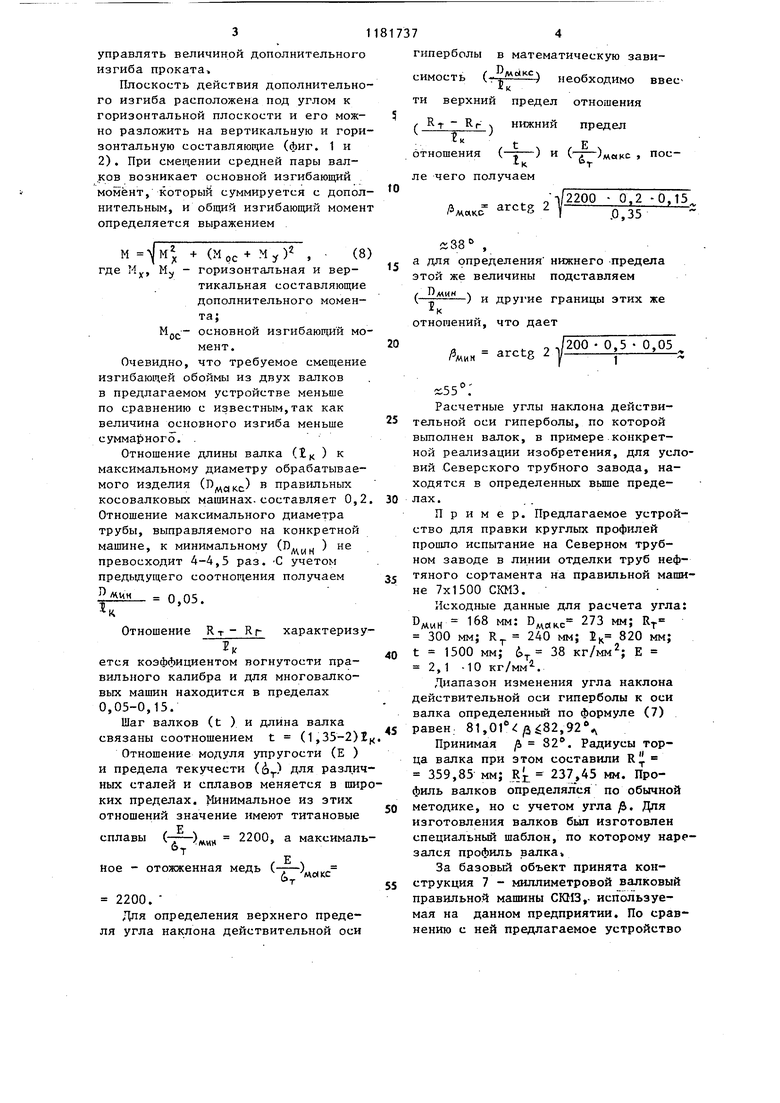

На фиг. 1 показано устройство,общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1;,на фиг. 4 - устройство, общий вид (сверху); на фиг. 5 калибровка валков .одной пары (сплошная линия - предлагаемое устройство, пунктирная - известное); на фиг. 6 схема изгиба проката между валковыми парами.

Устройство содержит валковые пары, каждая из которых состоит из верхнего и нижнего валков.

При захвате выправляемого изделия (проката) входной парой валков оно отклоняется от оси правки на угол 0 . В-.средней паре валков за счет их симметричного расположения происходит поворот проката на угол

0 в обратную сторону, т.е. прокат изгибается между парами валков Таким же образом происходит изгиб проката между средней и выходной парами валков.

В устройстве использованы гиперболические валки, торцовые поверхности которых выполнены с разными диаметрами, при этом ось вращения каждого валка одного ряда располо- . жена под углом к оси вращения валка второго ряда.

Угол .отклонения исправляемого проката от оси правки связан с величиной 4R ( ЛК- R )(фиг.4

(1)

.

ДН Между парами валков реализуется чистый изгиб проката,поэтому справедливо выражение E-I-X (2) де R - радиус изгиба вьшравляемо го проката; W - изгибающий момент; - модуль упругости материал проката; Jx - момент инерции поперечног рпсЪиля проката;

то же время радиус изгибаопределяется (фиг.4)

t (3)

2 sinoi

М ()

0

(4) 2- El-x

Примем, что изгиб проката предельно упругий, т.е.

5(-)

Sinoi:

()

E-D

где 6j - предел текучести материала проката;

D - наружный диаметр проката.

Из фиг. 3 находим зависимость 4 R от угла /5, путем соответствующих математических преобразований и расчетов получаем:

,4

.

см

проведя соответствующие преобразования получаем

Д()

С}

/3 arctg-c )

Для каждого типа косовалковой правильной машины значения R, R, t, I( - величина постоянная, меняется только диаметр проката D , и величина /J находится в следующем диапазоне

мин

мгс

I. ED

() .

4

(такс

) Д ми к м«кс минимальный и и максимальный диаметры проката. За счет изменения калибровки валков возникает дополнительный изгиб проката между парами валков. Величина дополнительного изгиба зависит также от углового положения валков; В случае максимального контакта с валками величина дополнительного изгиба максимальна. С увеличением угла наклона валков сокращается длина контакта и уменьшается величина дополнительного изгиба. Изменением угла наклона валков можно управлять величиной дополнительного изгиба проката. Плоскость действия дополнительного изгиба расположена под углом к горизонтальной плоскости и его можно разложить на вертикальную и горизонтальную составляюпще (фиг. 1 и 2). При смещении средней пары валков возникает основной изгибающий орый суммируется с дополмомент, который суммируется с дополи об1ций изгибающий момент нительным. определяется выражением где Mj, Ну - горизонтальная и вертикальная составляющи дополнительного момен та; Mjj(- основной изгибающий м мент. Очевидно, что требуемое смещени изгибающей обоймы из двух валков в предлагаемом устройстве меньше по сравнению с известным,так как величина основного изгиба меньше суммарного. . Отношение длины валка (к ) максимальному диаметру обрабатывае мого изделия ( правильных косовалковых машинах.составляет 0, Отношение максимального диаметра трубы, выправляемого на конкретной машине, к минимальному (Пд ) не превосходит 4-4,5 раз. С учетом предыдущего соотнощения получаем 0,05. К Отношение RT Rr характериз ется коэффициентом вогнутости правильного калибра и для многовалковых машин находится в пределах 0,05-0,15. Шаг валков (t ) и длина валка связаны соотношением t (1,35-2) Отношение модуля упругости (Е ) и предела текучести (6,-) для разли ных сталей и сплавов меняется в ши ких пределах. Шнимальное из этих отношений значение имеют титановые сплавы (--) 2200, а максимал Ное - отожженная медь (-т-),.,-. Ь макс 2200. Лпя определения верхнего пределя угла наклона действительной оси гиперболы в математическую зависимость (, ) необходимо ввести верхний предел отношения С RT Rr нижний предел р t Е отношения (-;-) и(--i-)м«кс , посJ K т ле чего получаем л/2200 02-0 15 / мак«Г S 2 V,. -Z 38 , а для определения нижнего предела этой же величины подставляем ( ) и другие границы этих же к отношений, что дает 200 0,5 0,05 arctg 2 у Расчетные углы наклона действительной оси гиперболы, по которой вьшолнен валок, в примере конкретной реализации изобретения, для условий Северского трубного завода, находятся в определенных выше пределах. Пример. Предлагаемое устройство для правки круглых профилей прошло испытание на Северном трубном заводе в линии отделки труб нефтяного сортамента на правильной машине 7x1500 СКМЗ. Исходные данные для расчета угла: DMHK 168 мм: 273 мм; RT 300 мм; R 240 мм; l 820 мм; t 1500 мм; 38 кг/мм ; Е 2,1 -10 кг/мм. Диапазон изменения угла наклона действительной оси гиперболы к оси валка определенный по формуле (7) равен 81,01-:д 82,92% Принимая /i 82. Радиусы торца валка при этом составили RlJ. 359,85 мм; 237,45 мм. Профиль валков определялся по обычной методике, но с учетом угла . Для изготовления валков был изготовлен специальный шаблон, по которому нарезался профиль валка За базовый объект принята конструкция 7 - миллиметровой валковый правильной машины СКНЗ,- используемая на данном предприятии. По сравнению с ней предлагаемое устройство

позволяет повысить качество правки концевых участков Tpv6

Р спытания показали, что процесс тфйвки протекает устойчиво, без выбора трубы из правильной машины. Захват трубы валками происходит надежно. Уменьшается смещение средней изгибающей обоймы, примерно в 1,5 раза, что улучшает захват переднего конца трубы. Улучшается качество правки концевых участков труб, что снижает брак по черновине при нарезке резьбы на концах труб. .

Таким образом, в предлагаемом устройстве валки имеют профиль образующей, выполненный по гиперболе, действительная ось которой наклонена к оси валка на угол, определяемый в диапазоне 88-55°, а не состоит из гиперболических и прямолинейных участков,т.е. сама форма валка в предлагаемом устройстве имеет существенные отличия, которые и определяют положительный эффект в виде равномерного прилегания валка и обрабатываемого изделия, что не обеспечивается в известном устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| СТАН ДЛЯ КОСОВАЛКОВОЙ ПРАВКИ | 1994 |

|

RU2070456C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Способ винтовой правки изгибом | 1986 |

|

SU1388139A1 |

| СПОСОБ НАСТРОЙКИ КОСОВАЛКОВОЙ ПРАВИЛЬНОЙ МАШИНЫ ПРИ ПРАВКЕ ТРУБ С ТЕМПЕРАТУРОЙ 500-700°C | 2009 |

|

RU2406582C2 |

| Косовалковая правильная машина | 1990 |

|

SU1810164A1 |

| ПАТЕНТ С .-.ЛЕСКАЯбиблиотека МБАЮ. Л. Семененко | 1970 |

|

SU280198A1 |

| Косовалковая правильная машина | 1990 |

|

SU1754265A1 |

| Устройство для правки круглого проката | 1988 |

|

SU1701406A1 |

| Косовалковая машина для правки труби пРуТКОВ | 1978 |

|

SU848118A1 |

УСТРОЙСТВО ДЛЯ ПРАВКИ КРУГЛОГО ПРОКАТА, содержащее два ряда установленных оппозитно между собой гиперболических валков, торцовые пвверхности каждого из которых выполнены с разными диаметрами, а ось вращения каждого валка одного ряда расположена под углом к оси врацемия валка другого ряда, отличающееся тем, что, с целью повышения качества правки, действительная ось гиперболы образует с осью вращения валка угол, равный 55 - 88°, при этом соседние валки в каждом ряду обращены один к другому торцовыми поверхностями с одинаковым диаметрами. (Л с схз со «vj

4г1.

5

Фиг. 2

фиг. 3

| Заявка Великобритании, № 1574221, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-30—Публикация

1984-01-20—Подача