Изобретение относится к обработке металлов давлением, а именно к машинам для правки круглого проката и труб.

Цель изобретения - повышение качества правки.

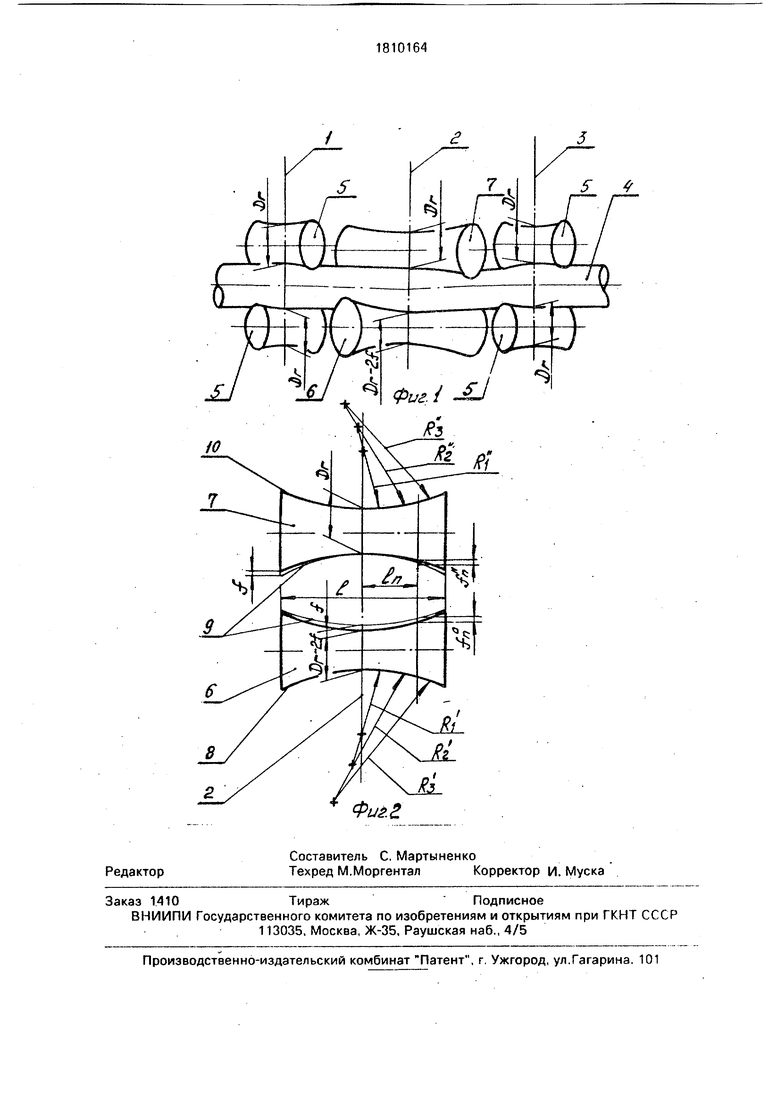

На фиг.1 изображена схема расположения валко в рабочей клети заявляемой машины; на фиг.2 - схема профилировки удлиненных валков средней обоймы машины. . .

Машина состоит из трех последовательно установленных в рабочей клети двухвалковых обойм 1-3 с вогнутыми валками, расположенными под углом не менее 30° к оси выправляемого круглого проката 4. Крайние обоймы 1 и 3 имеют по два коротких валка 5, у которых диаметр в горловине Dr и профиль,, контактирующий с прокатом 4, одинаковы. Средняя обойма 2 содержит два удлиненных валка: опорный 6 и нажимной 7. Профиль 8 опорного валка 6 выполнен с занижением по отношению к теоретическому гиперболоидному профилю 9, обеспечивающему непрерывную линию контакта проката 4 с валком без учета прогиба в обойме 2, причем это занижение плавно уменьшается от максимальной величины в горловине до нуля к торцам валка 6. Профиль 10 нажимного валка 7 выполнен с занижением по отношению к профил.ю 9 наоборот, наибольшая величина которого на торцах валка 7 равна занижению в горловине валка 6 и плавно изменяется до нуля к середине валка 7. Сумма занижений профилей 8 и 10 опорного и нажимного валков 6 и 7 величина постоянная по длине бочки в любом сечении, взятом на расстоянии ln от оси,и равна

f - f ° 4-f Н

т - in +Тп ,

00

о

. ON

N

где f - величина наибольшего занижения профилей 8 и 10;

fn° - занижение профиля 8 опорного валка 6 в любом сечении на расстоянии ln от горловины валка 6;

fnH - занижение профиля 10 нажимного валка 7 в любом сечении на расстоянии 1П от горловины валка 7.

Занижение можно определить по формуле как величину прогиба выправляемого проката 5 в средней обойме 2 для создания необходимой деформации

М 10-Е-1

где М - изгибающий момент, необходимый для деформации наименьшего проката 4 (наименьшего диаметра из выправляемого на машине диапазона);

i - длина бочки валков б и 7;

Е - модуль упругости материала проката 4;

I - момент инерции проката 4 (наимень- шего диаметра из выправляемого на машине диапазона).

Построение профилей 8 и 10 выполнено сопряженными дугами разных радиусов Ri, R21 , Нз1 и соответственно Ri , R211, Вз . Количество дуг определяется в зависимости от технологических возможностей металлорежущего оборудования, например станки с ЧПУ, на которых обрабатывается данный профиль.

Машина работает следующим образом.

Правка проката 4 в машине производится посредством многократного упругопла- стического изгиба, который осуществляется пропуском выправляемого проката 4 через двухвалковые обоймы 1-3, валки которых расположены под углом не менее 30° к оси правки. При этом прокат 4 получает враща- тельно-поступательное движение. В процессе правки прокат подвергается деформации двух видов;

прокат по длине изгибается между последовательно расположенными обоймами 1-3;

искривленные концевые участки прока- та 4 выправляются в пределах удлиненных бочек валков средней обоймы 2 со специ

5

Q j.

,.

альной профилировкой, позволяющей обеспечить дополнительную деформацию за счет занижений в профилях валков 6 и 7.

Настройка машины, т.е. выбор расстояния между валками в обоймах, угол установки валков, смещение обоймы 2 относительно обойм 1 и 3 для обеспечения необходимого прогиба в процессе правки, установка необходимого числа оборотов валков, производится до начала правки в зависимости от параметров выправлямого проката: диаметра, предела текучести материала проката, исходной кривизны проката. При изменении одного из параметров проката необходимо произвести перенастройку машины.

Механизмы настройки и привод вращения валков, их компановка в данном описании не рассматриваются, т.к. они не являются объектом изобретения.

Использование предложенного технического решения позволяет сократить отходы в брак за счет уменьшения обрезки невыправленных концов проката в среднем на 2%.

Формула изобретения

1. Косовалковая правильная машина, содержащая три двухвалковых обоймы, каждая из которых выполнена из опорного и нажимного вогнутых валков, причем длина валков средней обоймы превышает длину валков крайних обойм, отличающаяся тем, что, с целью повышения качества правки, в средней обойме опорный валок выполнен с занижением профиля от теоретического гиперболоидного, плавно уменьшающимся от максимальной величины в середине бочки валка до нуля к его торцам, нажимной валок выполнен с профилем, наибольшее занижение которого от теоретического гиперболоидного на торцах равно занижению в середине бочки опорного валка и плавно уменьшается до нуля к середине бочки, при этом диаметр горловины нажимного валка равен диаметру горловины валков боковых обойм, а сумма занижений опорного и нажимного валков постоянна подлине их бочек влюбом сечении, перпендикулярном оси валков.

2. Машина по п.1, о т л и ч а ю щ а я с я тем, что профили валков выполнены сопряженными дугами по меньшей мере двух различных радиусов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Косовалковая машина для правки труби пРуТКОВ | 1978 |

|

SU848118A1 |

| Косовалковая правильная машина | 1990 |

|

SU1754265A1 |

| ПРАВИЛЬНАЯ МАШИНА ДЛЯ ПРАВКИ ПРОФИЛЕЙ ВЫСОКОЙ ТЯЖЕСТИ | 2006 |

|

RU2335363C2 |

| СПОСОБ НАСТРОЙКИ КОСОВАЛКОВОЙ ПРАВИЛЬНОЙ МАШИНЫ ПРИ ПРАВКЕ ТРУБ С ТЕМПЕРАТУРОЙ 500-700°C | 2009 |

|

RU2406582C2 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| Механизм радиальной и угловой настройки валка косовалковой правильной машины | 1990 |

|

SU1761334A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1371736A2 |

| Калибр валков для винтовой прокатки круглых профилей | 1983 |

|

SU1122378A1 |

Использование: правка круглого проката и труб. Сущность изобретения: машина содержит три двухвалковые обоймы с опорными и нажимными вогнутыми валками (В), длина которых в крайних обоймах меньше, чем в средней. Профили В средней обоймы выполнены с занижением от теоретического гиперболоидного профиля, Опорный В имеет профиль с занижением, максимальным в середине его бочки и плавно уменьшающимся к торцам, нажимной В имеет равное максимальное занижение по торцам, плавно уменьшающееся до нуля к середине бочки. Диаметр горловины нажимного В .равен диаметру горловины В боковых обойм, а сумма занижений опорного и нажимного В постоянна по длине в любом сечении, перпендикулярном оси В. 1 з.п. ф-лы, 2 ил.

| Семененко Ю.Л | |||

| Отделка профилей и труб давлением | |||

| - М.: Металлургия, 1972, с.162-164, рис.79. |

Авторы

Даты

1993-04-23—Публикация

1990-03-22—Подача