оо

00

сх

00

со

Изобретение относится к обработке металлов давлением, а именно, к способам винтовой правки изгибом длинномерных заготовок, осуществляемым на косовалковьгх и роторных правильных машинах, а также на машинах с вращающимися и качающимися правильными инструментами, выполненными в виде роликовых обойм или фильер, и может быть использовано в металлургии, машиностроении и других отраслях промьшшенности для правки сортового металла и труб различного поперечного сечения.

Цель изобретения - увеличение производительности за счет повышения скорости правки и повышение качества правки за счет уменьшения динамических нагрузок на заготовку при ее вра щении.

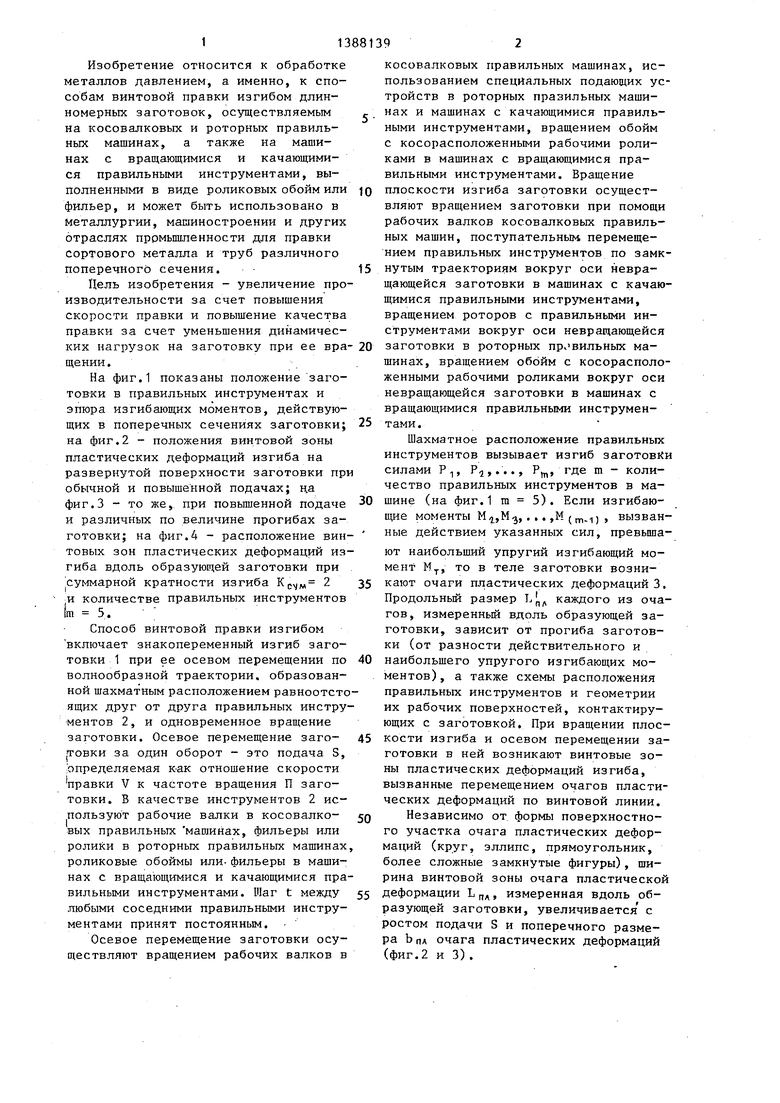

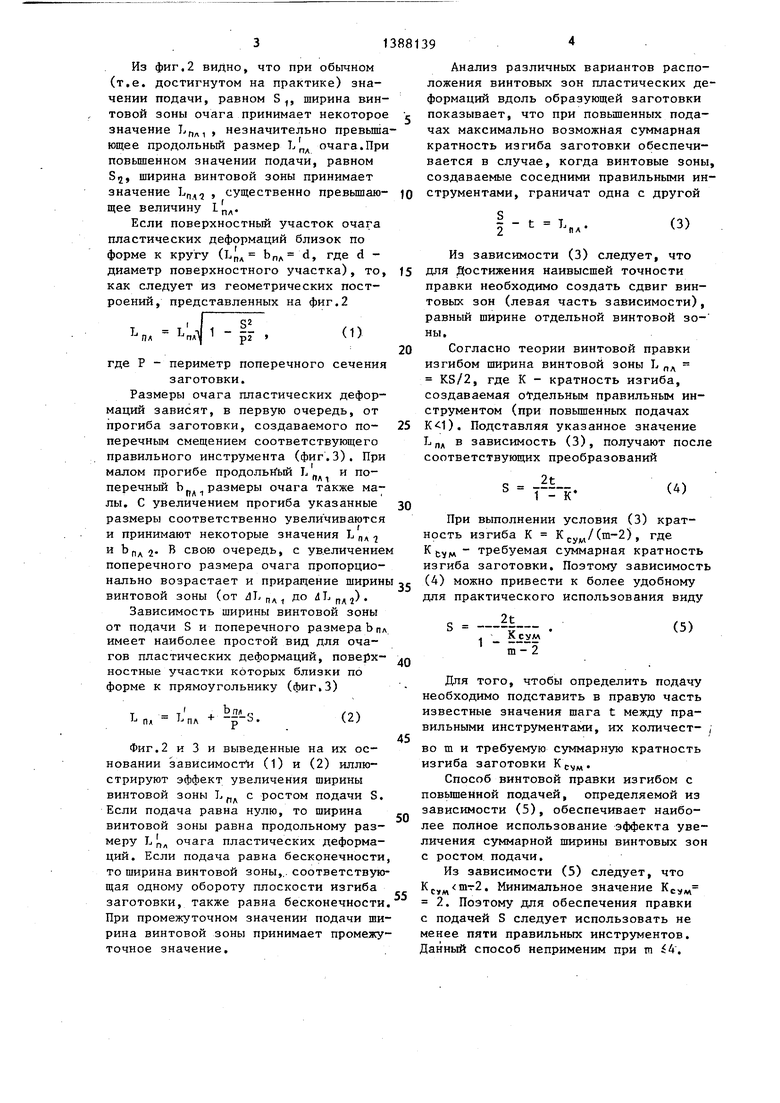

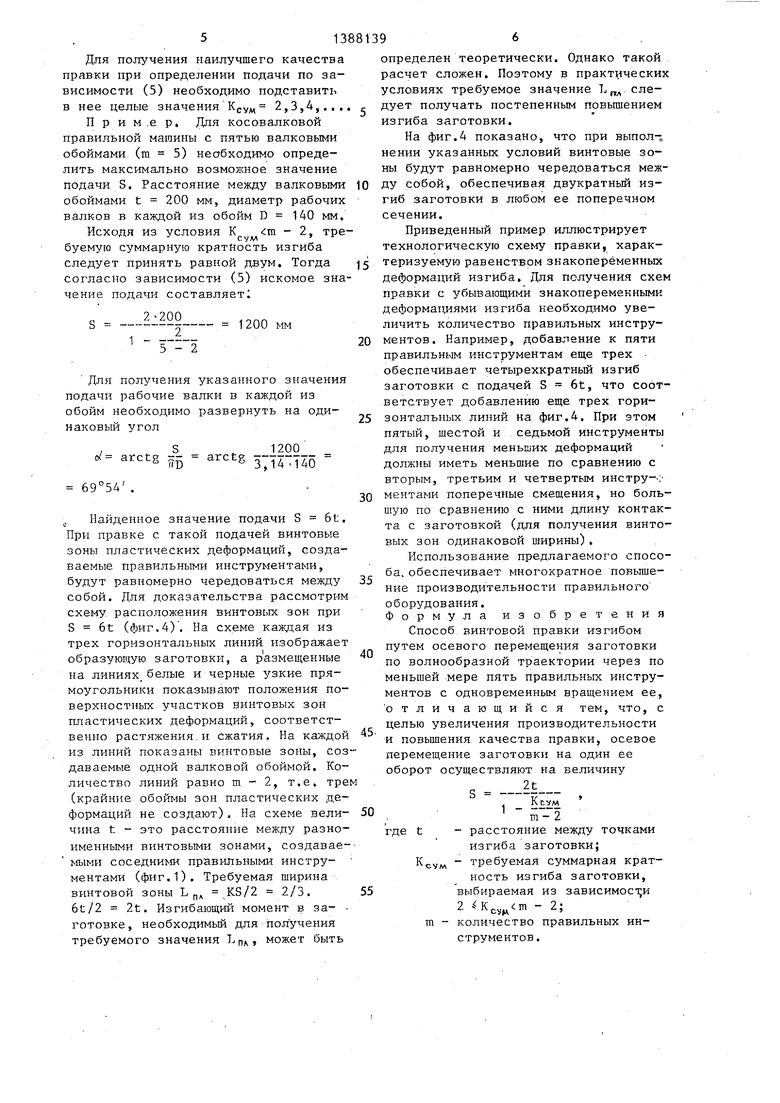

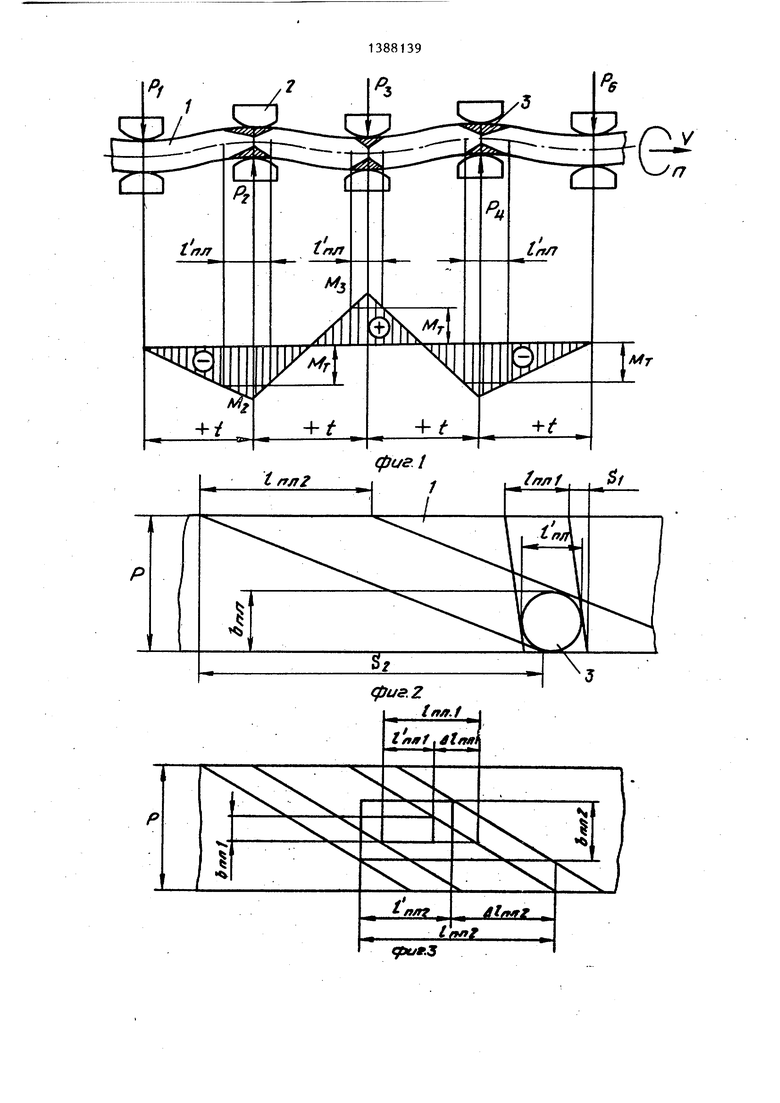

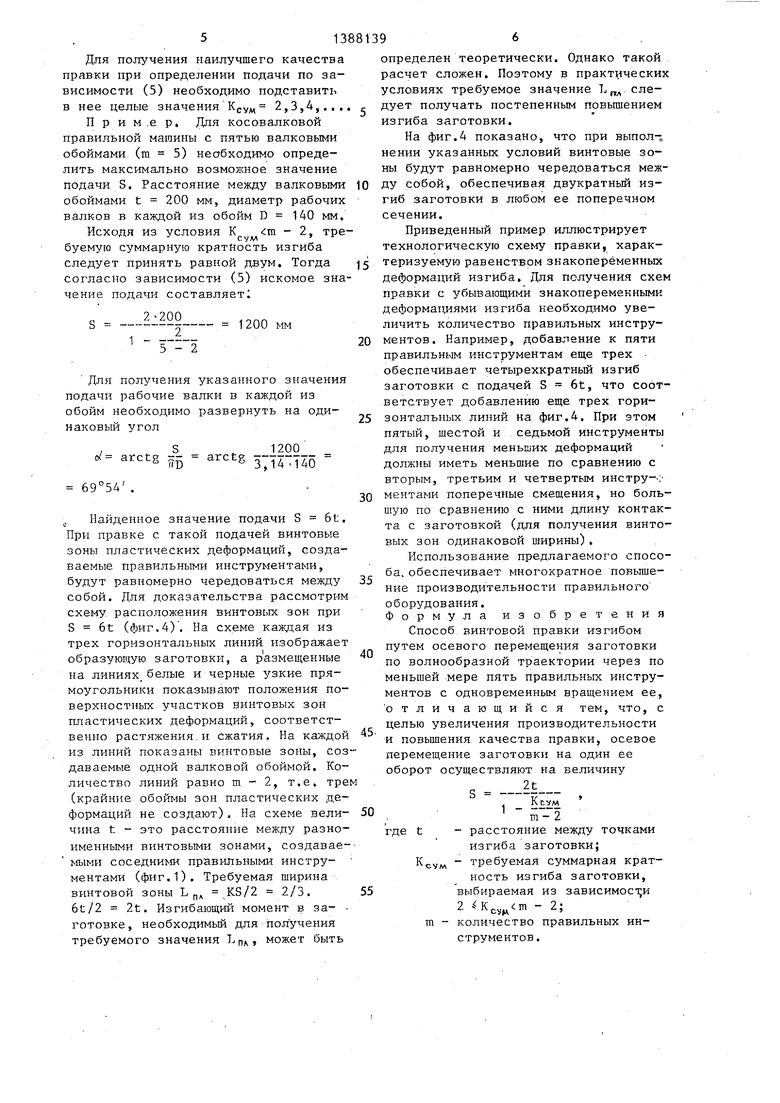

На фиг.1 показаны положение заготовки в правильных инструментах и эпюра изгибающих моментов, действующих в поперечных сечениях заготовки; на фиг,2 - положения винтовой зоны пластических деформаций изгиба на развернутой поверхности заготовки при обычной и повышенной подачах; на фиг.З - то же, при повьш1енной подаче и различных по величине прогибах заготовки; на фиг.4 - расположение винтовых зон пластических деформаций изгиба вдоль образующей заготовки при суммарной кратности изгиба 2 и количестве правильных инструментов Im 5,.

Способ винтовой правки изгибом включает знакопеременный изгиб заготовки 1 при ее осевом перемещении по волнообразной траектории, образованной шахматным расположением равноотстоящих друг от друга правильных инструментов 2, и одновременное вращение заготовки. Осевое перемещение заго- ровки за один оборот - это подача S, определяемая как отношение скорости правки V к частоте вращения П заготовки. В качестве инструментов 2 используют рабочие валки в косовалко- вых правильных мапшнах, фильеры или ролики в роторных правильных машинах роликовые обоймы или- фильеры в машинах с вращающимися и качающимися правильными инструментами. Шаг t между любыми соседними правильными инструментами принят постоянным.

Осевое перемещение заготовки осуществляют вращением рабочих валков в

. 5

0

5 0 5

0 5 0

5

косовалковых правильных мащинах, использованием специальных подающих устройств в роторных правильных машинах и машинах с качающимися правильными инструментами, вращением обойм с косорасположенными рабочими роликами в машинах с вращающимися правильными инструментами. Вращение плоскости изгиба заготовки осуществляют вращением заготовки при помощи рабочих валков косовалковых правильных машин, поступательным перемещением правильных инструментов по замкнутым траекториям вокруг оси невращающейся заготовки в машинах с качающимися правильными инструментами, вращением роторов с правильными инструментами вокруг оси невращающейся заготовки в роторных пр вильных мащинах, вращением обойм с косорасположенными рабочими роликами вокруг оси невращающейся заготовки в машинах с вращающимися правильными инструментами.

Шахматное расположение правильных инструментов вызывает изгиб заготовки силами Р, Р,..., Р, где m - количество правильных инструментов в машине (на фиг.1 m 5). Если изгибающие моменты М,М, . .. ,М (.1) , вызванные действием указанных сил, превышают наибольший упругий изгибающий момент M.J., то в теле заготовки возникают очаги пластических деформаций 3. Продольньш размер L, каждого из очагов, измеренный вдоль образующей заготовки, зависит от прогиба заготовки (от разности действительного и наибольшего упругого изгибающих моментов) , а также схемы расположения правильных инструментов и геометрии их рабочих поверхностей, контактирующих с заготовкой. При вращении плоскости изгиба и осевом перемещении заготовки в ней возникают винтовые зоны пластических деформаций изгиба, вызванные перемещением очагов пластических деформаций по винтовой линии.

Независимо от формы поверхностного участка очага пластических деформаций (круг, эллипс, прямоугольник, более сложные замкнутые фигуры), ширина винтовой зоны очага пластической деформации L „д, измеренная вдоль образующей заготовки, увеличивается с ростом подачи S и поперечного размера b ПА очага пластических деформаций (фиг.2 и 3).

Из фиг.2 видно, что при обычном (т.е. достигнутом на практике) значении подачи, равном S., ширина винАнализ различных вариантов расположения винтовых зон пластических деформаций вдоль образующей заготовки товой зоны очага принимает некоторое v показывает, что при повьппенных подазначение L

,, незначительно превьшающее продольный размер L очага.При повьшенном значении подачи, равном Sj, ширина винтовой зоны принимает значение Ь,, существенно превьшаю- tO щее величину 1.

Если поверхностный участок очага пластических деформаций близок по форме к кругу (1-,пд Ьпл d, где d - диаметр поверхностного участка), то, как следует из геометрических построений, представленных на фиг.2

15

чах максимально возможная суммарная кратность изгиба заготовки обеспечивается в случае, когда винтовые зоны, создаваемые соседними правильными инструментами, граничат одна с другой

I - t ь„,.

(3)

Из зависимости (3) следует, что для Достижения наивысшей точности правки необходимо создать сдвиг винтовых зон (левая часть зависимости), равный ширине отдельной винтовой зо- ны.

L

Г7 .л 1 - рГ .

(1)

где Р - периметр поперечного сечения заготовки.

Размеры очага пластических деформаций зависят, в первую очередь, от прогиба заготовки, создаваемого поперечным смещением соответствующего правильного инструмента (фиг.3). При малом прогибе продольный L и поперечный b размеры очага также малы. С увеличением прогиба указанные размеры соответственно увеличиваются и принимают некоторые значения L „д и Ьрд 2- В свою очередь, с ув.еличение поперечного размера очага пропорционально возрастает и приращение ширин винтовой зоны (от 4L рд до ).

Зависимость ширины винтовой зоны от подачи S и поперечного размераЬпл имеет наиболее простой вид для очагов пластических деформаций, поверхностные участки которых близки по форме к прямоугольнику (фиг.З)

J- I

. Ьпл „ ---о.

(2)

Фиг.2 и 3 и выведенные на их основании зависимости (1) и (2) иллюстрируют эффект увеличения ширины винтовой зоны L д с ростом подачи S. Если подача равна нулю, то ширина винтовой зоны равна продольному размеру L р очага пластических деформаций. Если подача равна бесконечности, то ширина винтовой зоны,., соответствующая одному обороту плоскости изгиба заготовки, также равна бесконечности. При промежуточном значении подачи ширина винтовой зоны принимает промежуточное значение.

чах максимально возможная суммарная кратность изгиба заготовки обеспечивается в случае, когда винтовые зоны, создаваемые соседними правильными инструментами, граничат одна с другой

I - t ь„,.

(3)

Из зависимости (3) следует, что для Достижения наивысшей точности правки необходимо создать сдвиг винтовых зон (левая часть зависимости), равный ширине отдельной винтовой зо- ны.

Согласно теории винтовой правки изгибом ширина винтовой зоны L „д KS/2, где К - кратность изгиба, создаваемая отдельным правильным инструментом (при повьшенных подачах ). Подставляя указанное значение Ьпд в зависимость (3), получают после соответствующих преобразований

S

2t

1 - К

(4)

При вьтолнении условия (3) кратность изгиба К КРУ /(т-2), где

требуемая суммарная кратность изгиба заготовки. Поэтому зависимость (4) можно привести к более удобному для практического использования виду

S

2t

. - К сум

(5)

5

0

5

Для того, чтобы определить подачу необходимо подставить в правую часть известные значения шага t между правильными инструментами, их количест- ,

во m и требуемую суммарную кратность изгиба заготовки KCVM

Способ винтовой правки изгибом с повьшенной подачей, определяемой из зависимости (5), обеспечивает наиболее полное использование эффекта увеличения суммарной ширины винтовых зон с ростом подачи.

Из зависимости (5) следует, что . Минимальное значение Ксу 2. Поэтому для обеспечения правки с подачей S следует использовать не менее пяти правильных инструментов. Данный способ неприменим при m 4.

Для получения наилучшего качества правки при определении подачи по зависимости (5) необходимо подставить в нее целые значения , 2,3,4

П р и м .8 р. Для косовалковой правильной машины с пятью валковыми обоймами (т 5) необходимо определить максимально возможное значение подачи S. Расстояние между валковыми обоймами t 200 мм, диаметр рабочих валков в каждой из обойм D 140 мм.

Исходя из условия К т - 2, требуемую суммарную кратность изгиба следует принять равной двум. Тогда согласно зависимости (5) искомое значение подачи составляет

200

5 -

1200 мм

Для получения указанного значения подачи рабочие валки в каждой из обойм необходимо развернуть на одинаковый УГОЛ

0/ arctg ;;- arctg

. Найденное значение подачи S 6t, При правке с такой подачей винтовые зоны пластических деформаций, создаваемые правильными инструментами, будут равномерно чередоваться между собой. Для доказательства рассмотрим схему, расположения винтовых зон при S 6t (фиг,4). Иа схеме каждая из трех горизонтальных линий изображает образующую заготовки, а размещенные на линиях белые и черные узкие прямоугольники показывают положения поверхностных участков винтовых зон пластических деформаций, соответственно растяжения.и сжатия. На каждой из линий показаны винтовые зоны, создаваемые одной валковой обоймой. Количество линий равно m - 2, т.е. тре (крайние обоймы зон пластических деформаций не создают), На схеме величина t - это расстояние между разноименными винтовыми зонами, создававмыми соседними правильными инстру- ментами (фиг,1). Требуемая ширина винтовой зоны L г, KS/2 2/3. 6t;/2 2t. Изгибающий момент в за- готовке, необходимый для получения требуемого значения Ln, может быть

и

5

0

5

0

5

0

5.

определен теоретически. Однако такой расчет сложен. Поэтому в практических условиях требуемое значение Ь, следует получать постепенным повьшением изгиба заготовки.

На фиг,4 показано, что при выпол-„ нении указанных условий винтовые зоны будут равномерно чередоваться между собой, обеспечивая двукратный изгиб заготовки в любом ее поперечном сечении.

Приведенный пример иллюстрирует технологическую схему правки, характеризуемую равенством знакопеременных деформаций изгиба. Для получения схем правки с убывающими знакопеременными деформациями изгиба необходимо увеличить количество правильных инструментов. Например, добавление к пяти правильным инструментам еще трех обеспечивает четырехкратный изгиб заготовки с подачей S 6t, что соответствует добавлению еще трех горизонтальных линий на фиг,4. При этом пятый, шестой и седьмой инструменты для получения меньших деформаций должны иметь меньшие по сравнению с вторым, третьим и четвертым инстру- / ментами поперечные смещения, но большую по сравнению с ними длину контакта с заготовкой (для получения винтовых зон одинаковой ширины).

Использование предлагаемого способа, обеспечивает многократное повышение производительности правильного

оборудования,

Формула изобретения

Способ винтовой правки изгибом путем осевого перемещения заготовки по волнообразной траектории через по меньшей мере пять правильных инструментов с одновременным вращением ее, отличающийся тем, что, с целью увеличения производительности и повьшхения качества правки, осевое перемещение заготовки на один ее оборот осуществляют на величину 2t

0

Q -

.УМ

5

где t

m -расстояние между точками изгиба заготовки;

-требуемая суммарная кратность изгиба заготовки,

выбираемая из зависимостей 2 - 2; количество правильных инструментов ,

(puaZ

/Л1Л/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СТАН ДЛЯ КОСОВАЛКОВОЙ ПРАВКИ | 1994 |

|

RU2070456C1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| Косовалковая машина для правки труби пРуТКОВ | 1978 |

|

SU848118A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| Способ обработки прутков из дисперсионно-твердеющих сплавов | 1982 |

|

SU1177382A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| Способ правки тонкостенных труб | 1987 |

|

SU1532117A1 |

Изобретение относится к области обработки металлов давлением, а именно к винтовой правке изгибом длинномерных заготовок на косовалковых и роторных правильных машинах, а также на машинах с вращающимися и качающимися правильными инструментами. Оно позволяет увеличить производительность процесса за счет повьшения скорости правки и улучшить качество правки за счет снижения динамических нагрузок на заготовку при ее вращении. При осевом перемещении заготовки через обрабатывающие инструменты с одновременным ее вращением подачу заготовки на один ее оборот осуществляют на величину S () где t - расстояние между точками изгиба заготовки; - требуемая суммарная кратность изгиба заготовки; m - количество правильных инструментов. 4 ил. (Л

Inat л1пЯ(

/:

П/Г9

/ll/rfrf

tnaf

9вк/«5

сри&Л

| Способ правки длинномерного проката | 1974 |

|

SU512828A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-06-11—Подача