Изобретение относится к обработке металлов давлением, а именно к непрерывной правке круглого проката в косовалковых правильных машинах.

Цель изобретения - расширение технических возможностей устройства и повышение качества правки.

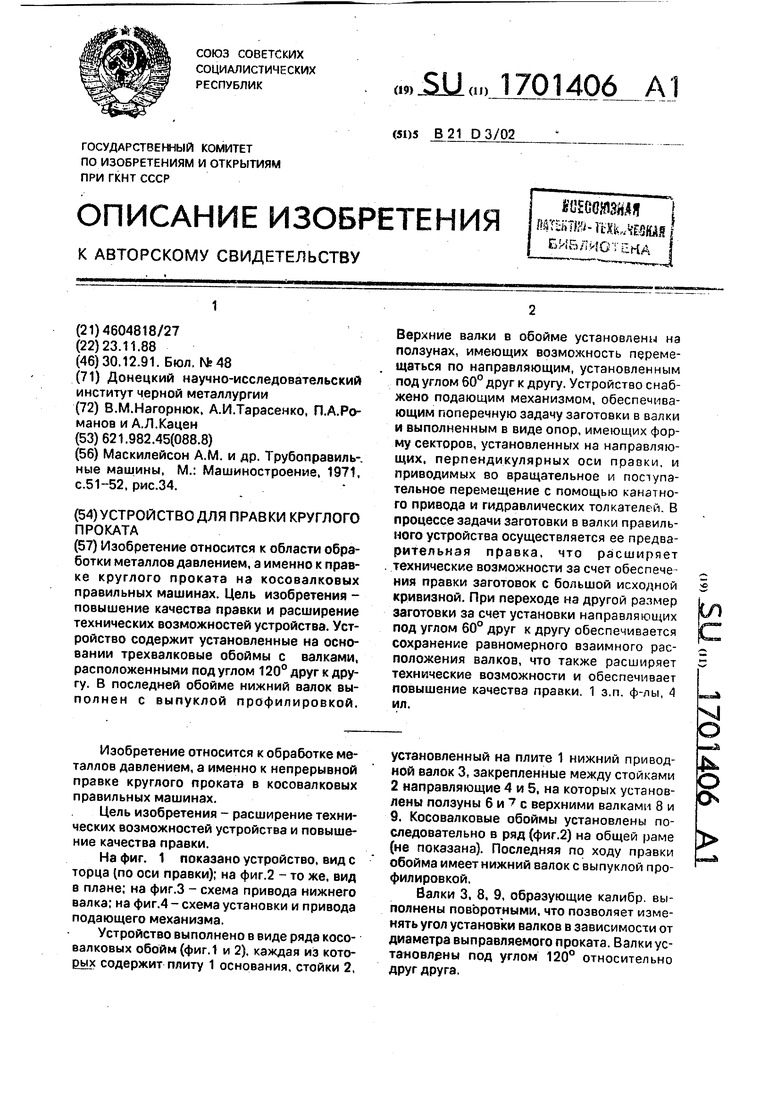

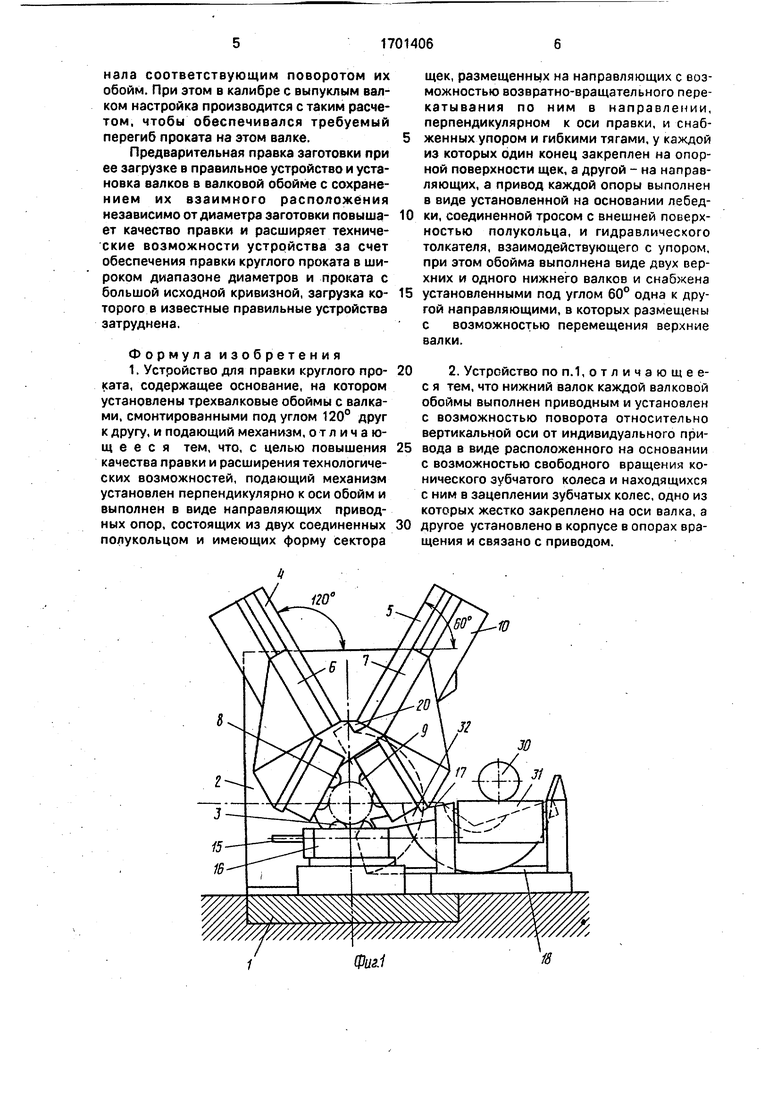

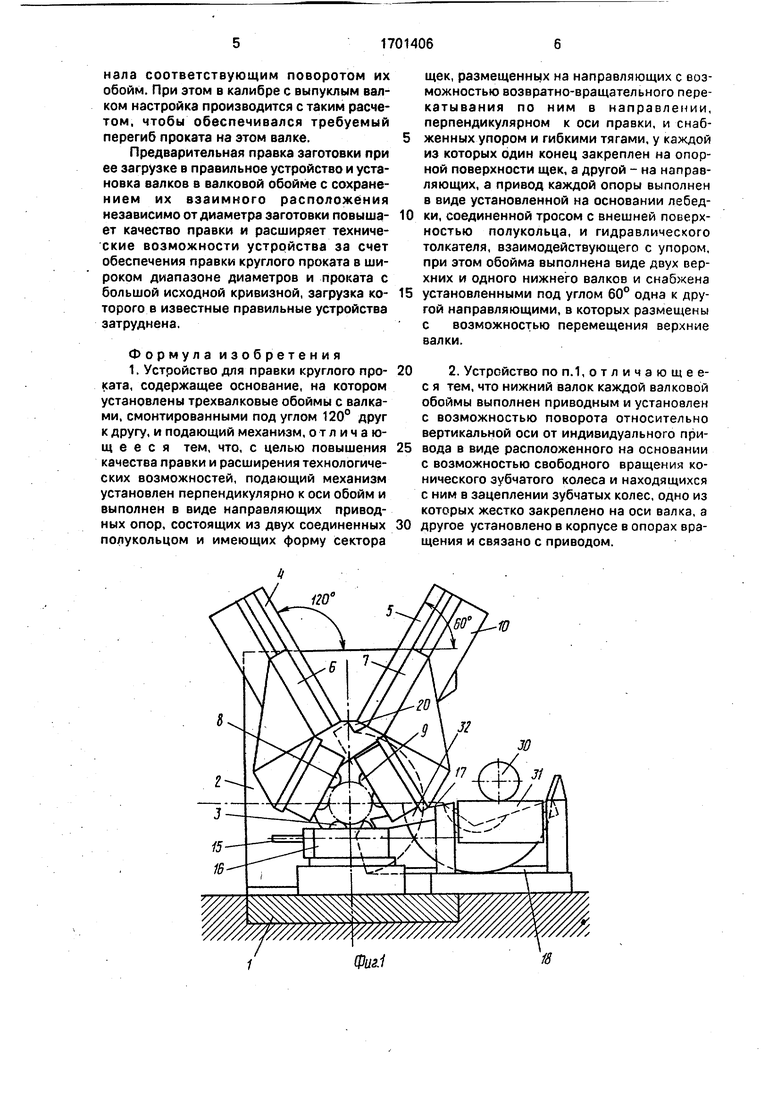

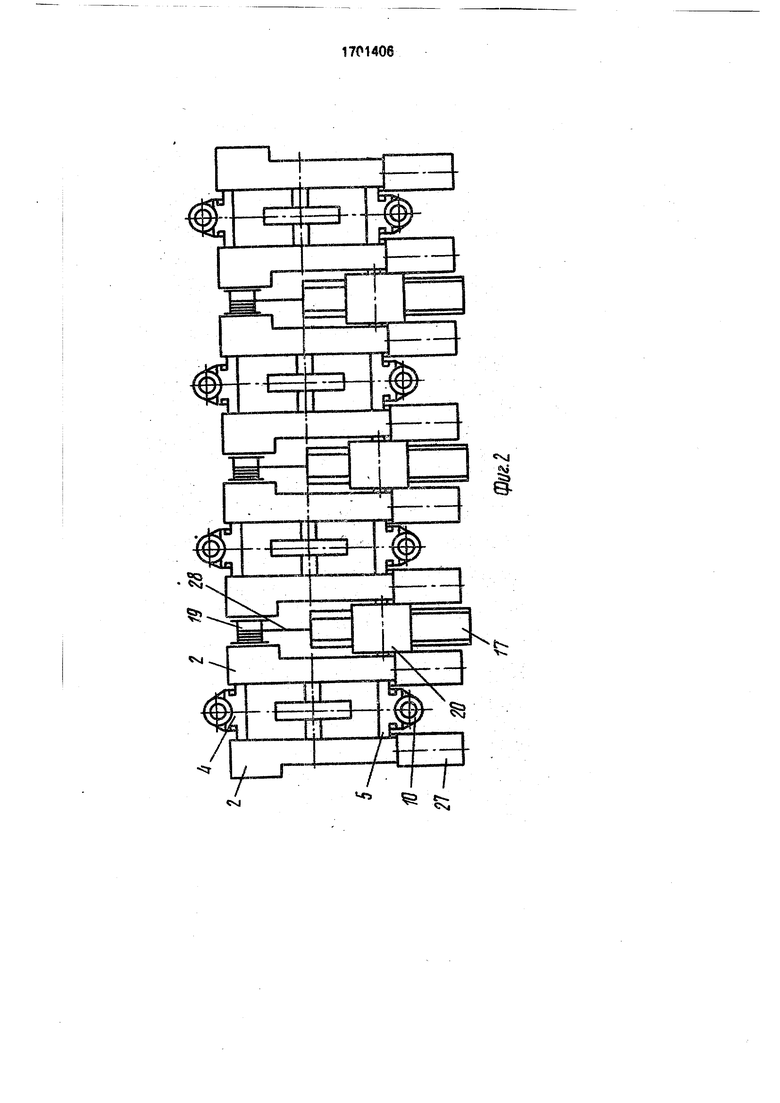

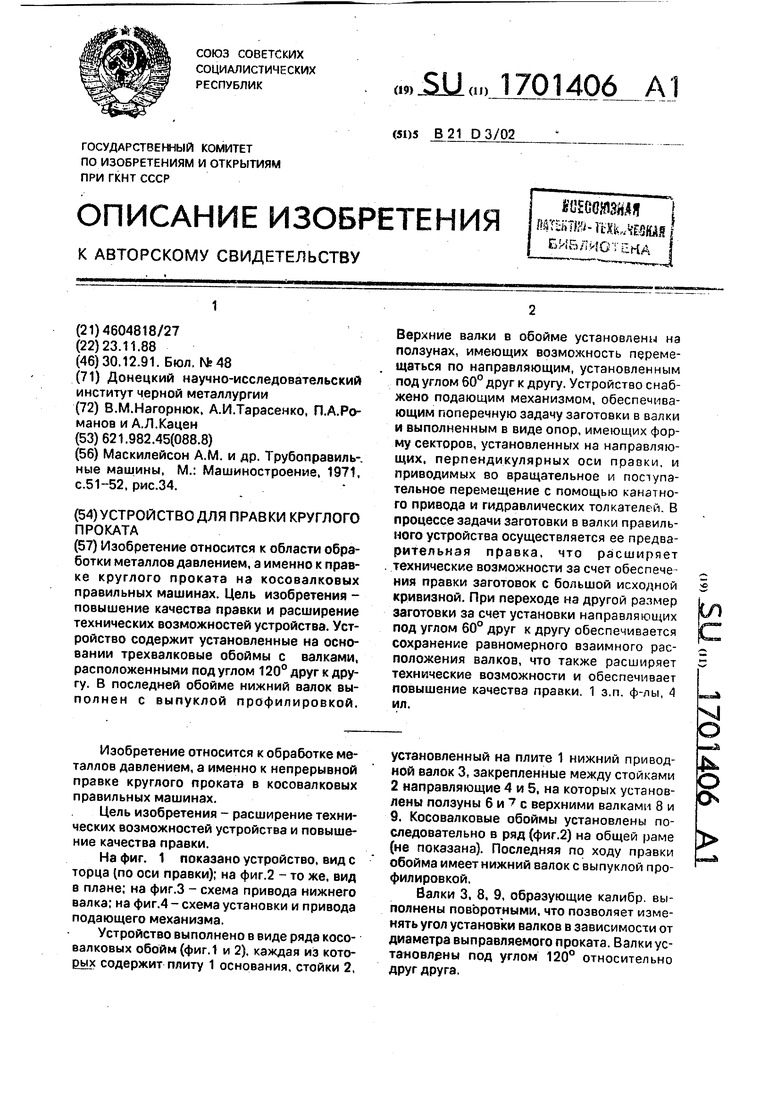

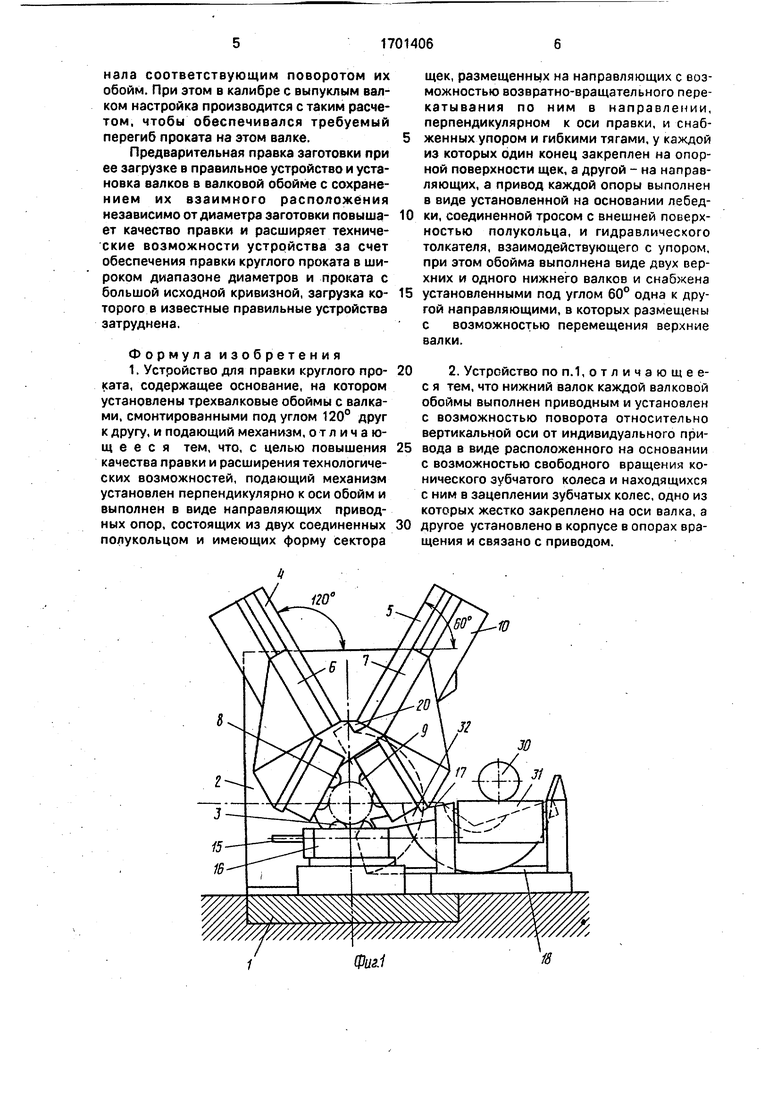

На фиг. 1 показано устройство, вид с торца (по оси правки); на фиг.2 - то же, вид в плане; на фиг.З - схема привода нижнего валка; на фиг.4 - схема установки и привода подающего механизма.

Устройство выполнено в виде ряда косовалковых обойм (фиг. 1 и 2), каждая из которых содержит плиту 1 основания, стойки 2,

установленный на плите 1 нижний приводной валок 3, закрепленные между стойками 2 направляющие 4 и 5, на которых установлены ползуны 6 и 7 с верхними валками 8 и 9. Косовалковые обоймы установлены последовательно в ряд (фиг.2) на общей раме (не показана). Последняя по ходу правки обойма имеет нижний валок с выпуклой профилировкой.

Валки 3, 8, 9, образующие калибр, выполнены поворотными, что позволяет изменять угол установки валков в зависимости от диаметра выправляемого проката. Валки установлены под углом 120° относительно друг друга.

4ч

О О

Направляющие & и 5, в которьк размещены ползуны б и 7, предназначены для регулирования положения верхних взлков 8 и 9 по высоте и расположены под углом 60° друг к другу.

Такое расположение направляющих позволяет производить регулировку верхних валков при переходе на другой диаметр выправляемого проката без изменения положения нижнего валка 3, При этом сохраняется взаимное под углом 120° расположение валков, образующих калибр, и уровень проката относительно уровня задающего устройства.

Механизм 10 перемещения ползунов б и 7 по направляющим -4 и 5 выполнен, например, винтовым.

Механическая передача приводных вая- коз 3 (Фиг.З) содержит посаженное с возможностью свободного вращения на обойме 11 коническое зубчатое колесо 12, в зацеплении с которым находятся жестко посаженная на оси валка 3 коническая шаетер- ня 13 и коническая шестерня 14, посаженная на выходном валу 15 привода валков правильного агрегата. Обойма 11 установлена с возможностью вращения в кор- пусе 16. Сочленение обоймы 11 с корпусом

16предусматривает его уплотнение для предотвращения попадания внутрь окали- чы. Корпус 16 снабжен червячным механизмом для поворота относительно него обоймы 11с валком 3 vi фиксации обоймы с валком в заданное положении, которые для упрощения на чертеже не показаны.

Подающий механизм (фиг.1, 2 и 4) включает катящиеся сектора 17, перемещающиеся по направляющей 18 с лебедками 19 и гидравлическими толкателями 20. Положе- . ние сектора 17 на направляющей определяется двумя системами гибких тяг, каждая мз которых одним концом закреплена на секторе е точках 21 млм 22, а другим - на направляющей в точках 23 т 24 Сектор

17поедставляет собой две щеки 25, скрепленные между собой посредством полукольца 26 и листа 27, образуя в сечении Г-образную форму. Тяговое усилие лебедки 19 передается через трос 28, закрепленный концом на полукольце 26 и определяет перемещение сектора перекатыванием по направляющей 18.

Сектор 17 снабжен также упором 29 для толкателя 20.

Подлежащий правке круглый прокат 30 подают к устройству по рольгангу 31. Уст- ройство снабжено решеткой 32, служащей для подачи заготовки от рольганга к валкам правильного устоойства.

Устройство работает следующим образом.

В исходном состоянии сагоговкэ 30 подана по рольгангу 31 к правильному усгройству и ползун 7 с ваяком-9 поднят винтовым механизмом 10 так, что образуемый валками 3,8 и 9 калибр открыт со стороны подачи заготовки.

Включают лебедки 19. При этом переме0 щение сектора 17 определяется не только наматыванием троса 28 на барабан лебедки, но и наматыванием конца троса на полукольцо 26 сектора 17 (фиг.4) при перекатывании последнего по напррвляю5 щим 18.

При перекатывании секторов 17 они воздействуют на заготовку 30, поднимая ее и побуждая к качению по наклонным (рабочим) поверхностям секторов 17, Таким обрз0 зом заготовку перемещают с рольганга 31 на решетку 32 и далее на валки 3 калибров. В конце хода секторов 17 гидротолкатели 20 воздействуют на упоры 29 (фиг.4) секторов 17 и окончательно задают заготовку е

5 калибр, выравнивая ее (положение сектора 17 в конце е. о хода показано ча фиг.1 прерывистой линией).

Параллельно с предварительной правкой, осуществляемой при задаче заготовки

0 в калибры секторами 17, ОПУСКАЮТ ваг.ки 9 перемещением ползунов т по направляющим 5, закрывая тем самым калибр. У счя- новленные между стойка AY, 2 с возможностью поворота гидротолкатели 20

5 поворачиваются, освобождая сектора 17.

Включают привод вращения волков 3, осуществляя осевую задачу штанги в основную ступень правки (калибр с выпуклым валком) с одновременным ее

0 вращением и правку в этом калибре обеспечивающем требуемый перегиб н i валке с выпуклой профилировкой. Си кто- 17 возвращают в это время в исходное положение, отпуская (разматывая) тосо с лебедки.

5 Возврат секторов 17 в исходное положение . определяется моментом, создаваемым цеь- тром масс секторов относительно мгновенного центра вращения секторов. Указанный момент регулируется грузами, навешиваемыми на сектор между его щеками 21. В

0 конце правки ползуны 7 с ватками 9 поднимают в верхнее положение, открывая ры.

Настройка устройства заключается в настройке на заданный диаметр выправля5 емого проката, которую производят перемещением ползунов 6 и 7 с валками 8 и 9 по направляющим 4 и 5 посредством винтовых механизмов 10 с приводами и установкой всех валков под требуемым угпом к осп ьнала соответствующим поворотом их обойм. При этом в калибре с выпуклым валком настройка производится с таким расчетом, чтобы обеспечивался требуемый перегиб проката на этом валке.

Предварительная правка заготовки при ее загрузке в правильное устройство и установка валков в валковой обойме с сохранением их взаимного расположения независимо от диаметра заготовки повышает качество правки и расширяет технические возможности устройства за счет обеспечения правки круглого проката в широком диапазоне диаметров и проката с большой исходной кривизной, загрузка которого в известные правильные устройства затруднена.

Формула изобретения 1. Устройство для правки круглого про- ката, содержащее основание, на котором установлены трехвалковые обоймы с валками, смонтированными под углом 120° друг к другу, и подающий механизм, отличающееся тем, что, с целью повышения качества правки и расширения технологических возможностей, подающий механизм установлен перпендикулярно к оси обойм и выполнен в виде направляющих приводных опор, состоящих из двух соединенных полукольцом и имеющих форму сектора

0

5

0 5

щек, размещенных на направляющих с возможностью возвратно-вращательного пере- катывания по ним в направлении, перпендикулярном к оси правки, и снабженных упором и гибкими тягами, у каждой из которых один конец закреплен на опорной поверхности щек, а другой - на направляющих, а привод каждой опоры выполнен в виде установленной на основании лебедки, соединенной тросом с внешней поверхностью полукольца, и гидравлического толкателя, взаимодействующего с упором, при этом обойма выполнена виде двух верхних и одного нижнего валков и снабжена установленными под углом 60° одна к другой направляющими, в которых размещены с возможностью перемещения верхние валки.

2. Устройство поп.1,отличающее- с я тем, что нижний валок каждой валковой обоймы выполнен приводным и установлен с возможностью поворота относительно вертикальной оси от индивидуального привода в виде расположенного на основании с возможностью свободного вращения конического зубчатого колеса и находящихся с ним в зацеплении зубчатых колес, одно из которых жестко закреплено на оси валка, а другое установлено в корпусе в опорах вращения и связано с приводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ КОСОВАЛКОВОЙ ПРАВКИ | 1994 |

|

RU2070456C1 |

| Механизм радиальной и угловой настройки валка косовалковой правильной машины | 1990 |

|

SU1761334A1 |

| Устройство для правки круглого проката | 1984 |

|

SU1181737A1 |

| Обойма косовалковой правильной машины | 1990 |

|

SU1784338A1 |

| Правильный калибр | 1977 |

|

SU683830A1 |

| Холодильник прокатного стана | 1985 |

|

SU1308416A1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| Механизм радиальной настройки валка косовалковой правильной машины | 1990 |

|

SU1787615A1 |

| Косовалковая правильная машина | 1980 |

|

SU978719A3 |

Изобретение относится к области обработки металлов давлением, а именно к правке круглого проката на косовалковых правильных машинах. Цель изобретения - повышение качества правки и расширение технических возможностей устройства. Устройство содержит установленные на основании трехвалковые обоймы с валками, расположенными под углом 120° друг к другу. В последней обойме нижний валок выполнен с выпуклой профилировкой. Верхние валки в обойме установлены на ползунах, имеющих возможность перемещаться по направляющим, установленным под углом 60° друг к другу. Устройство снабжено подающим механизмом, обеспечивающим поперечную задачу заготовки в валки и выполненным в виде опор, имеющих форму секторов, установленных на направляющих, перпендикулярных оси правки, и приводимых во вращательное и поступательное перемещение с помощью канатного привода и гидравлических толкателей. В процессе задачи заготовки в валки правильного устройства осуществляется ее предварительная правка, что расширяет технические возможности за счет обеспечения правки заготовок с большой исходной кривизной. При переходе на другой размер заготовки за счет установки направляющих под углом 60° друг к другу обеспечивается сохранение равномерного взаимного расположения валков, что также расширяет технические возможности и обеспечивает повышение качества правки. 1 з.п. ф-лы, А ил. (Л Ч

Ю

18

// 5

////////IV//// Фиг.З

19

/3

///////////////

JO

| Маскилейсон A.M | |||

| и др | |||

| Трубоправиль- | |||

| ные машины, М.: Машиностроение, 1971, с.51-52, рис.34. |

Авторы

Даты

1991-12-30—Публикация

1988-11-23—Подача