Изобретение относится к обработке металлов давлением и может быть использовано для изготовления дисков трения, упорных подшипниковых и других плоских колец.

Известен способ изготовления плоских колец, реализуемый с помощью поточной линии для производства кольцевых деталей [1]

Известный способ заключается в прошивке трубы, разделке ее на кольца и торцовой раскатке колец.

Недостатком известного способа является малая окружная деформация при торцовой раскатке, приводящая к вынужденному использованию трубы со значительными размерами, что предполагает большую мощность прошивного и кольцепрокатного станов, высокие капитальные затраты.

Известен способ торцовой раскатки плоских колец, заключающийся в обкатывании исходной кольцевой заготовки по одной из ее торцовых поверхностей [2]

Известный способ позволяет избежать операций прошивки трубы и разделки ее на кольца, однако развитие окружной деформации при его использовании также недостаточно, в связи с чем приходится использовать прошивник значительных размеров, близких к размерам отверстия готового кольца, и значительно умощнять его привод, что приводит к увеличению энергозатрат.

Задачей изобретения является обеспечение наибольшей раздачи кольцевой заготовки по диаметру за счет максимального развития окружной деформации, что позволит применить исходную кольцевую заготовку небольших размеров (в три и более раз меньшего диаметра, нежели наружный диаметр кольца) и соответственно снизить ее стоимость.

Поставленная задача решается тем, что в известном способе торцовой раскатки плоских колец, заключающемся в обкатывании исходной кольцевой заготовки по одной из ее торцовых поверхностей, обкатывание производят в два перехода со степенью деформации в первом из них, составляющей от 60 до 80% от требуемой, и увеличением температуры начала деформирования во втором переходе.

Первый переход осуществляют при температуре начала деформирования 850оС, а второй при температуре начала деформирования 1200оС.

При торцовой раскатке колец из пластичного материала первый переход осуществляют при комнатной температуре, а второй при температуре начала деформирования 850оС и 1200оС.

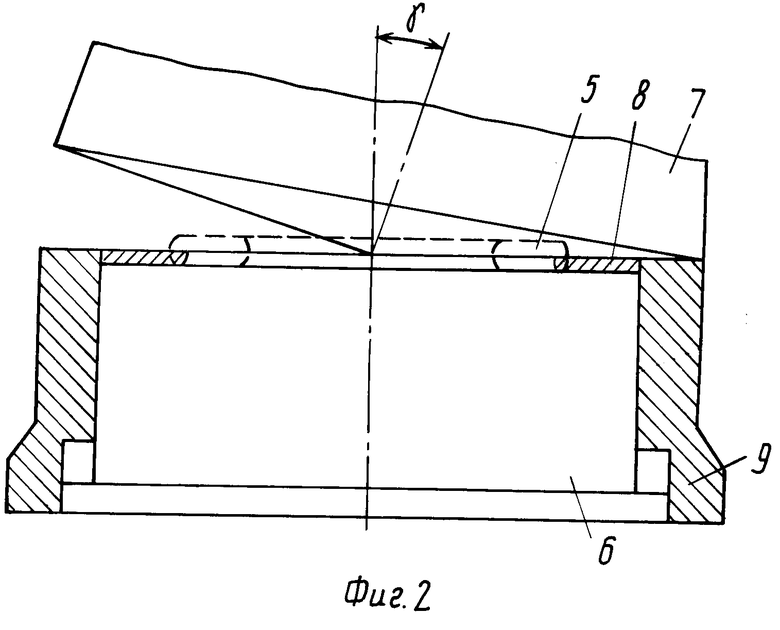

На фиг.1 приведена схема торцовой раскатки на первом переходе при температуре начала раскатки 850оС; на фиг.2 схема торцовой раскатки на втором переходе при температуре начала раскатки 1200оС.

Способ осуществляют следующим образом.

Исходную кольцевую заготовку 1, полученную штамповкой или отрезкой от трубы, нагревают до 850оС и устанавливают в матрицу 2 на центрирующий стержень 3. К заготовке подводят наклоненный пуансон 4, который, вращаясь вместе с матрицей 2, осуществляет раскатку заготовки 1 в полуфабрикат 5 со степенью деформации по высоте 60-80% Раскатку осуществляют с преобладанием окружной деформации над радиальной, следовательно, окружные размеры кольца увеличиваются более интенсивно, чем ширина полотна кольца, так как раскатку производят в полугорячем режиме.

На втором переходе, когда высота полуфабриката 5 уже незначительна, а следовательно, не оказывает значительного влияния на уширение кольца, раскатку производят в горячем режиме при температуре начала раскатки 1200оС. Более высокая температура на втором переходе требуется еще и потому, что невысокий полуфабрикат охлаждается быстрее, чем первоначальная заготовка. Полуфабрикат 5 устанавливают на выталкиватель 6, подводят наклонный пуансон 7 и производят раскатку с интенсивным увеличением окружных размеров полуфабриката 5 до требуемых размеров кольца 8, наружный диаметр которого фиксируется матрицей 9. После раскатки полученное кольцо 8 выталкивается по всей торцовой поверхности выталкивателем 6.

В случае применения пластичного материала и достаточного усилия установки холодная раскатка на первом переходе позволяет достичь более интенсивной окружной деформации, чем при полугорячей раскатке.

Данный способ опробован на установке торцовой раскатки усилием 250 тыс. Заготовки с наружным диаметром 100 мм, внутренним 60 мм (ширина полотна кольца 20 мм), высотой 40 мм нагревались до 850оС и раскатывались до высоты 8-10 мм до упора. Наружный диаметр полуфабриката равнялся 230.250 мм, внутренний 150.170 мм (ширина полотна кольца 40 мм). После нагрева до 1200оС полуфабрикаты были раскатаны в кольца с наружным диаметром 300 мм, внутренним 200 мм (ширина полотна кольца 50 мм) при высоте 4 мм. Раскатка исходного кольца при 1200оС на первом переходе приводила к интенсивному уширению кольца с малым увеличением отверстия. При этом наружный диаметр равнялся 210.230 мм, внутренний 100.120 мм (ширина полотна кольца 55 мм). На втором переходе ширина кольца увеличивалась еще на 3-5 мм, но наружный диаметр не превышал 260 мм при внутреннем диаметре 140 мм, т.е. кольцо имело меньшие размеры при той же высоте 4 мм.

Таким образом, полугорячая или холодная раскатка на первом переходе с повышением температуры раскатки на втором позволяет получать кольца с малым уширением, но со значительным развитием окружной деформации.

Использование изобретения позволит сэкономить значительное количество металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ КОЛЕЦ | 1992 |

|

RU2041003C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С УДЛИНЕННОЙ ОСЬЮ | 1992 |

|

RU2043811C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ | 1991 |

|

RU2018398C1 |

| Способ изготовления кольцевых деталей | 1990 |

|

SU1722673A1 |

| Способ изготовления деталей с центральным отверстием | 1991 |

|

SU1803234A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2013175C1 |

| Роторная линия | 1990 |

|

SU1796323A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2017 |

|

RU2648429C1 |

| Способ уплотнения спеченных кольцевых заготовок | 1989 |

|

SU1669635A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 1993 |

|

RU2036744C1 |

Использование: при изготовлении дисков трения, упорных подшипников и других плоских колец. Сущность изобретения: исходную кольцевую заготовку обкатывают по одной из ее торцовых поверхностей в два перехода. На первом переходе степень деформации заготовки составляет от 60 до 80% от требуемой. Деформирование на первом переходе производят при температуре начала раскатки 850°С, а на втором - при температуре 1200°С. При торцовой раскатке колец из пластичного материала первый переход осуществляют при комнатной температуре, а второй при температуре начала раскатки 850°С или 1200°С. 2 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рулоноразматывающее устройство | 1989 |

|

SU1703226A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-09—Публикация

1992-06-16—Подача