Изобретение относится к обработке металлов давлением и может быть использовано для изготовления кольцевых изделий П-обраэного поперечного сечения с перпендикулярными продольной оси кольца полками.

Известен способ изготовления кольцевых поковок. Он характеризуется получением путем раскатки полуфабриката с кольцевым цилиндрическим центральным участком, сопряженным с V-образными полками, которые затем отгибаются до параллельного расположения их наружных поверхностей. Однако раскатка и отгибка полок осуществляется бойком ковочного пресса на оправке, что малопроизводительно, не позволяет получать изделия с большой шириной полок ввиду невозможности обеспечения значительных деформаций материала заготовки вдоль направления полок,

Известен способ изготовления кольцевых поковок, который позволяет путем раскатки из полуфабриката с центральным кольцевым участком и примыкающими к нему полками получать изделие в виде кольца с полками, Этот способ предназначен для получения полуфабриката с параллельно расположенными по краям центрального участка полками, которые затем путем от- гибки располагаются на одном уровне конVI

О

Јь

СЛ 00 Os

центрично продольной оси кольца, т.е. изделий другого вида,

Известен также способ изготовления кольцевых поковок, наиболее близкий по технической сущности и достигаемому по- ложительному эффекту к предлагаемому способу, принятый за прототип. Этот способ предназначен для получения заготовок колец П-образного поперечного сечения с перпендикулярными продольной оси кольца полками. Он включает нагрев исходной цилиндрической заготовки и получение из нее деформированием путем осадки, прошивки и раскатки промежуточного полуфабриката, который состоит из центрального цилиндрического участка, сопряженного по концам с V-образными полками. Этот полуфабрикат деформируется с отгибкой полок до параллельного расположения их наружь-

ных поверхностей.

Основными недостатками прототипа являются невозможность получения изделий с увеличенной шириной полок вследствие ограничения деформационных возможностей материала заготовок при формообразовании V-образно расположенных полок из-за чрезмерного увеличения сид трения на поверхностях контакта полок с деформирующим инструментом при постоянной величине толщины полок на всей их ширине.

Цель изобретения - расширение технологических возможностей заявляемого способа за счет увеличения ширины полок изделия.

Цель достигается за счет того, что полученный в результате осадки, прошивки и раскатки нагретой исходной цилиндрической заготовки полуфабрикат с центральным цилиндрическим кольцевым участком и предварительно оформленными примыкающими к нему полками полуфабрикат получают с V-образно расположенными под углом 45° к оси кольца полками переменной толщины, увеличивающейся в направлении от цилиндрического участка к периферии, углы наклона образующих конических наружных 5Н и внутренних 5В поверхностей которых соответственно равны

5Н 45°-arctg (p дв 45°-arctg p,

где р- коэффициент трения между контак- тирующими поверхностями полок и инструмента, а отгибку полок осуществляют с одновременной их осадкой по толщине между плоскими плитами, расположенными

5 15Ю

20

25 30

35

4045

50

55

перпендикулярно продольной оси полуфабриката. При этом раскатку полуфабриката осуществляют в профильном валковом инструменте с параллельным расположением осей.

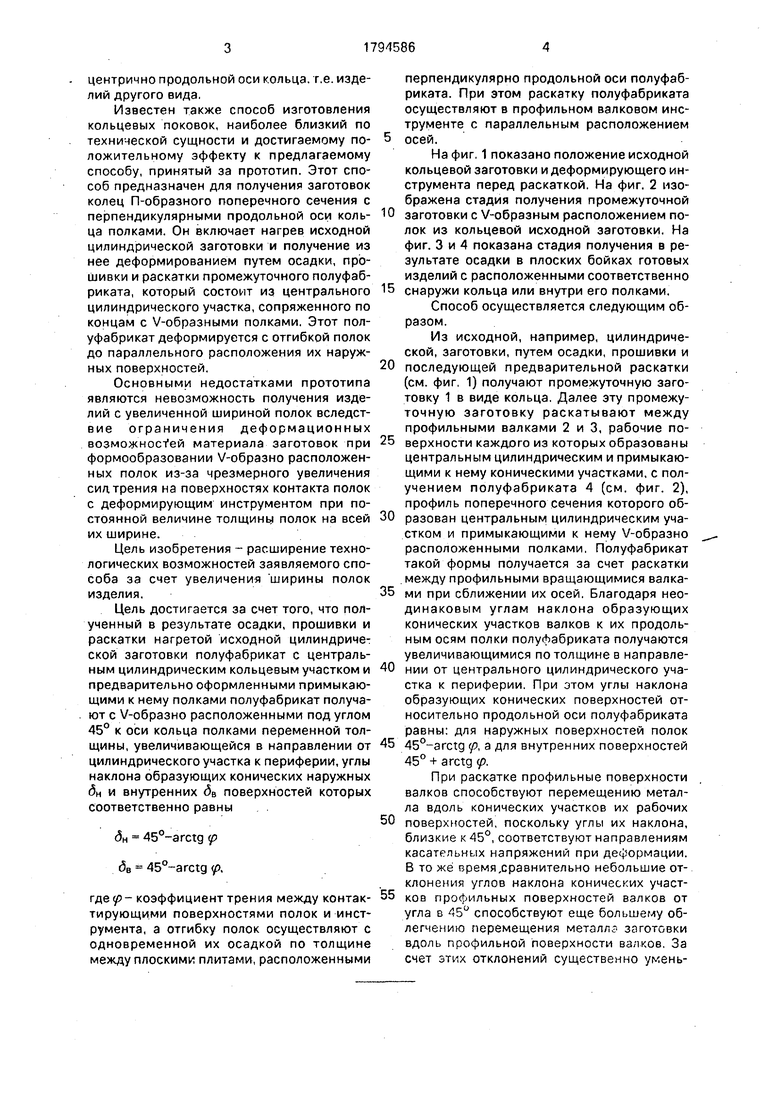

На фиг, 1 показано положение исходной кольцевой заготовки и деформирующего инструмента перед раскаткой. На фиг. 2 изображена стадия получения промежуточной заготовки с V-образным расположением полок из кольцевой исходной заготовки. На фиг. 3 и 4 показана стадия получения в результате осадки в плоских бойках готовых изделий с расположенными соответственно снаружи кольца или внутри его полками.

Способ осуществляется следующим образом.

Из исходной, например, цилиндрической, заготовки, путем осадки, прошивки и последующей предварительной раскатки (см. фиг, 1) получают промежуточную заготовку 1 в виде кольца. Далее эту промежуточную заготовку раскатывают между профильными валками 2 и 3, рабочие поверхности каждого из которых образованы центральным цилиндрическим и примыкающими к нему коническими участками, с получением полуфабриката 4 (см. фиг. 2), профиль поперечного сечения которого образован центральным цилиндрическим участком и примыкающими к нему V-образно расположенными полками. Полуфабрикат такой формы получается за счет раскатки . между профильными вращающимися валками при сближении их осей. Благодаря неодинаковым углам наклона образующих конических участков валков к их продольным осям полки полуфабриката получаются увеличивающимися по толщине в направлении от центрального цилиндрического участка к периферии. При этом углы наклона образующих конических поверхностей относительно продольной оси полуфабриката равны: для наружных поверхностей полок 45°-arctg p, а для внутренних поверхностей 45° + arctg (p.

При раскатке профильные поверхности валков способствуют перемещению металла вдоль конических участков их рабочих поверхностей, поскольку углы их наклона, близкие к 45°, соответствуют направлениям касательных напряжений при деформации. В то же время.сравнительно небольшие отклонения углов наклона конических участков профильных поверхностей валков от угла в 45° способствуют еще большему облегчению перемещения металла заготовки вдоль профильной поверхности валкое. За счет этих отклонений существенно укеньшается влияние сил контактного трения вдоль конических участков профильных валков, что вызывает как бы саморэскли- нивание участков полок при их формообразовании в валках. При этом чем меньше коэффициент трения, тем меньше необходимое отклонение от угла в 45°, и, следовательно, меньше величина припуска на окончательную механическую обработку полок. Поэтому при изготовлении колец це- лесообразно применение технологической смазки и обеспечение изготовления рабочих поверхностей валков с малой шероховатостью

В случае превышения указанных выше отклонений углов наклона конических уча- стков профильных поверхностей валков от 45° эффект саморасклинивания возрастает настолько, что возможно возникновение растягивающих напряжений в зоне сопряжения полок с центральным цилиндриче- ским кольцевым участком полуфабриката, что не способствует расширению технологических возможностей заявленного способа ввиду возможности получения изделия с большим интервалом значений ширины по- лок из труднодеформируемых материалов.

Далее полученный полуфабрикат 4 подвергается осадке между плоскими плитами 5, б (см. фиг. 3, 4) до получения готовых колец 7,8с параллельным расположением полок. Для уменьшения величины припуска на механическую обработку полок осадку последних целесообразно осуществлять с использованием дополнительных устанавливаемых между полками промежуточных

плит. Такая осадка может быть секционной с использованием соответствующей плиты или осуществляться за один ход с применением разъемной промежуточной плиты.

Пример конкретного осуществления способа.

На прессе номинальным усилием 4000 тс из цилиндрической сплошной заготовки диаметром 320 мм и высотой 700 мм путем операций осадки и прошивки было получено кольцо с наружным диаметром 600 мм, внутренним диаметром 250 мм и высотой 200 мм. Из, нее была раскатана промежуточная кольцевая заготовка с наружным диаметром 720 мм и внутренним диаметром 500 мм. Затем в валках с коническими участками профильных поверхностей, образующие которых наклонены к продольным осям валков под углами 38° и 52°, что соответствует углам наклона к продольной оси полуфабриката образующих наружных конических поверхностей его полок, была раскатана промежуточная заготовка до внутреннего диаметра 1000 мм. При этом ширина ее полок составила 160 мм при средней толщине 15 мм. После раскатки полуфабрикат был осажен между плоскими плитами на том же прессе до достижения параллельности полок.

В результате применения способа были получены заготовки колец, у которых отношение ширины полок к их толщине доходило до 25, что свидетельствует о его широких технологических возможностях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложнопрофильных кольцевых поковок | 1991 |

|

SU1808453A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Способ изготовления колец | 1990 |

|

SU1766564A1 |

| Способ изготовления многослойных полых изделий | 1985 |

|

SU1338957A1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОФИЛЬНЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННОСТОЙКОЙ ЖАРОПРОЧНОЙ СТАЛИ | 2022 |

|

RU2792019C1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

Использование: обработка металлов давлением, в частности при изготовлении кольцевых изделий П-образного поперечного сечения с перпендикулярными продольной оси кольца полки. Сущность изобретения: получаемую в результате осадки и прошивки цилиндрической заготовки кольцевую промежуточную заготовку подвергают раскатке. При этом получают полуфабрикат с поперечным сечением в виде центрального цилиндрического участка и примыкающих к нему V-образно расположенных полок. Толщина полок увеличивается от центрального цилиндрического участка к их периферии. Образующие наружной и внутренней конических поверхностей каждой полки наклонены к продольной оси полуфабриката соответственно под углами 45°-arctg tp и 45° + arctg p, где р - коэффициент трения между поверхностями полок и инструмента. Далее полуфабрикат осаживают между плоскими плитами до параллельного расположения полок. 1 з.п. ф- лы, 4 ил. со

Формула изобретения 1. Способ получения заготовок колец П-образного поперечного сечения с перпендикулярно расположенными относительно оси кольца полками, включающий осадку, прошивку и раскатку нагретой цилиндрической заготовки до получения полуфабриката с предварительно оформленными полками и цилиндрическим участком между ними и последующую отгибку полок до их взаимного параллельного расположения, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения ширины полок изделия, полуфабрикат получают с V-образно расположенными под углом 45° к оси кольца полками переменной толщины, увеличивающейся в направлении от цилиндрического участка к

периферии, углы наклона образующих конических наружных дн и внутренних 5В поверхностей которых соответственно равны

3н 45° - arctg cp,

5е 45° + arctg p,

где (р - коэффициент трения между контактирующими поверхностями полок и инструмента, а отгибку полок осуществляют с одновременной их осадкой по толщине между плоскими плитами, расположенными перпендикулярно продольной оси полуфабриката,

| Способ изготовления кольцевых поковок | 1980 |

|

SU897373A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU889250A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-15—Публикация

1991-03-21—Подача