Изобретение относится к пайке и может быть использовано в инструментальной промышленности при изготовлении широкой номенклатуры металлорежущего инструмента,

Цель изобретения - повышение качества пайки.

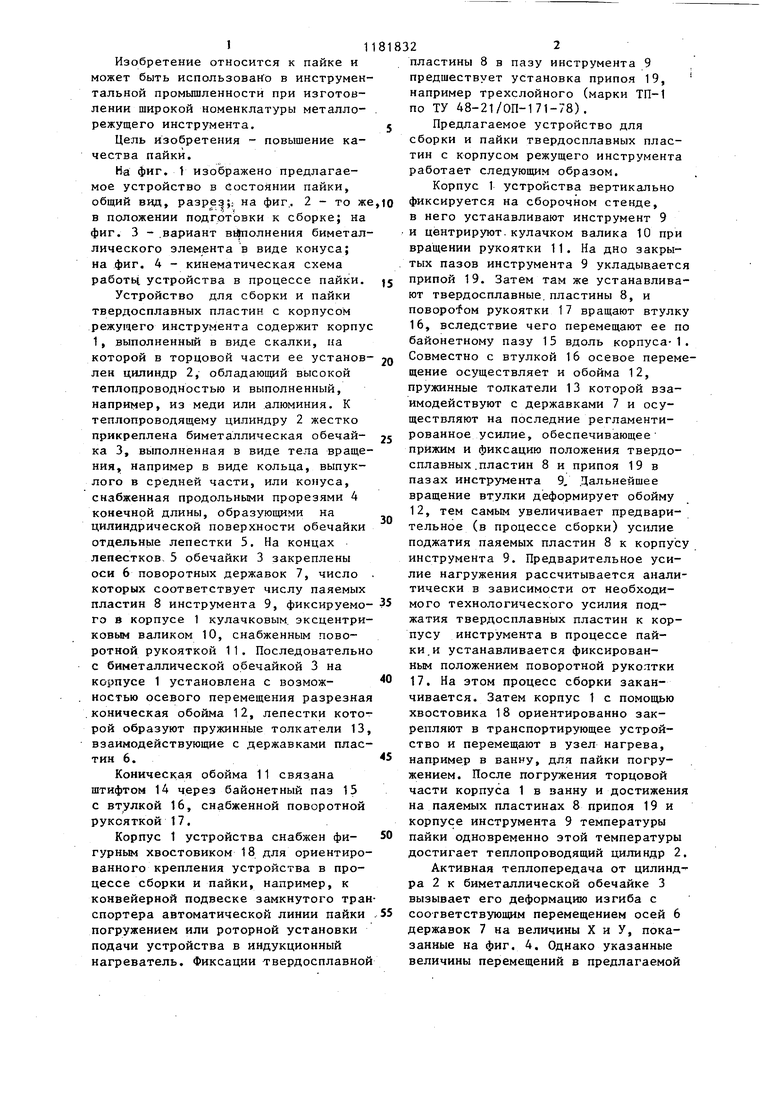

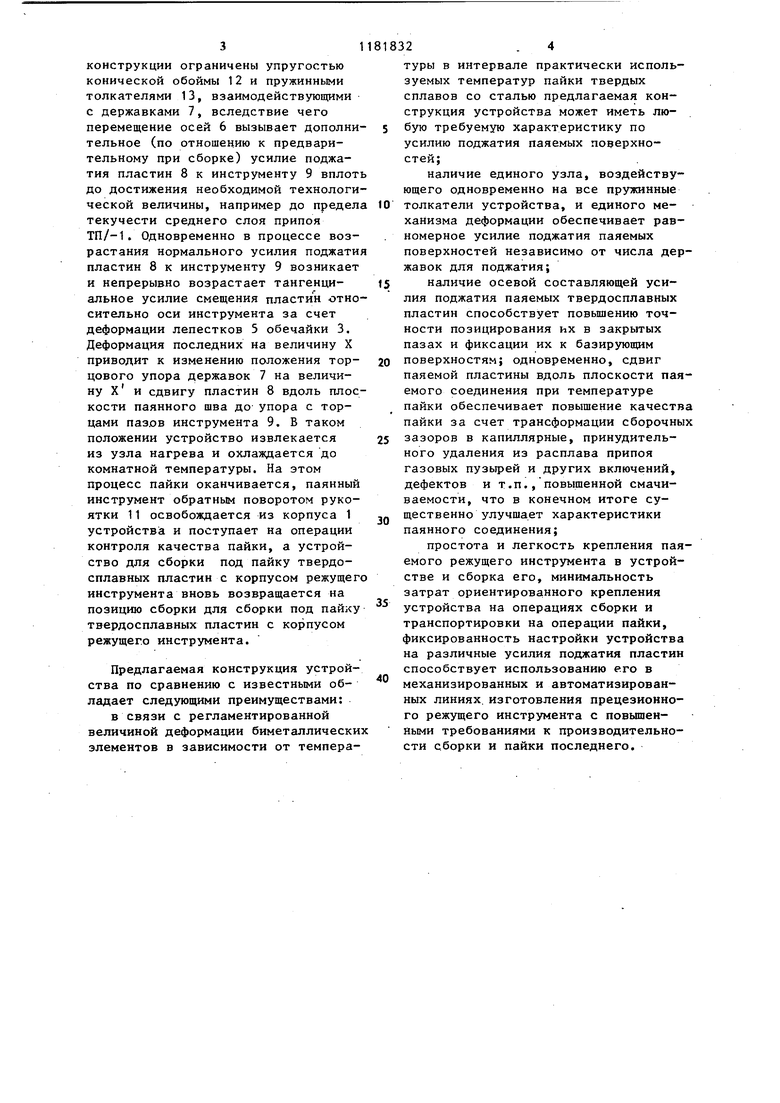

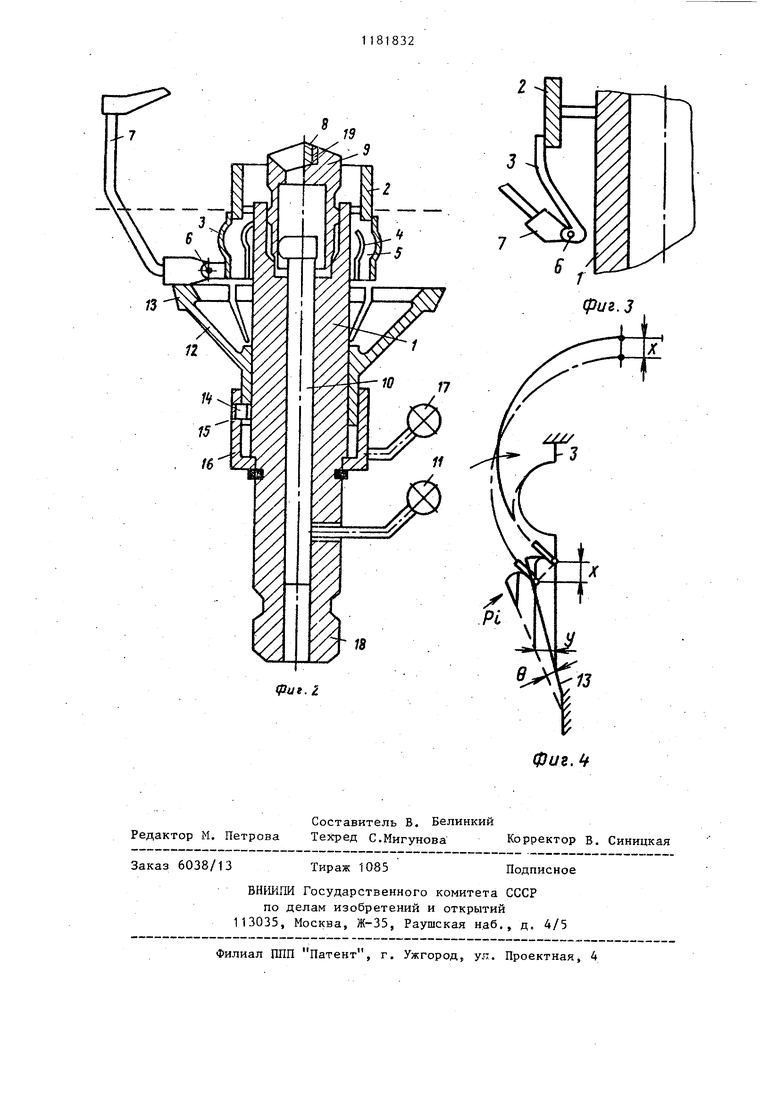

На фиг, 1 изображено предлагаемое устройство в йостоянии пайки, общий вид, разре ;: на фиг. 2 - то же в положении подготовки к сборке; на фиг. 3 - .вариант выполнения биметаллического элемента в виде конуса; на фиг. 4 - кинематическая схема работц. устройства в процессе пайки,

Устройство для сборки и пайки твердосплавных пластин с корпусом режущего инструмента содержит корпус 1, выполненный в виде скалки, на которой в торцовой части ее установлен цилиндр 2, обладающий высокой теплопроводностью и выполненный, например, из меди или алюминия, К теплопроводящему цилиндру 2 жестко прикреплена биметаллическая обечайка 3, выполненная в виде тела вращения , например в виде кольца, выпуклого в средней части, или конуса, снабженная продольными прорезями 4 конечной длины, образующими на цилиндрической поверхности обечайки отдельные лепестки 5. На концах лепестков, 5 обечайки 3 закреплены оси 6 поворотных державок 7, число которых соответствует числу паяемых пластин 8 инструмента 9, фиксируемого в корпусе 1 кулачковым, эксцентриковым валиком 10, снабженным поворотной рукояткой 11, Последовательно с биметаллической обечайкой 3 на корпусе 1 установлена с возможкостью осевого перемещения разрезная .коническая обойма 12, лепестки которой образуют пружинные толкатели 13, взаимодействующие с державками пластин 6.

Коническая обойма 11 связана штифтом 14 через байонетный паз 15 с втулкой 16, снабженной поворотной рукояткой 17,

Корпус 1 устройства снабжен фигурным хвостовиком 18 для ориентированного крепления устройства в процессе сборки и пайки, например, к конвейерной подвеске замкнутого транспортера автоматической линии пайки погружением или роторной установки подачи устройства в индукционный нагреватель. Фиксации твердосплавной

пластины 8 в пазу инструмента 9 предшествует установка припоя 19, например трехслойного (марки ТП-1 по ТУ 48-21/ОП-171-78),

Предлагаемое устройство для сборки и пайки твердосплавных пластин с корпусом режущего инструмента работает следующим образом.

Корпус 1 устройства вертикально фиксируется на сборочном стенде, в него устанавливают инструмент 9 и центрируют.кулачком валика 10 при вращении рукоятки 11, На дно закрытых пазов инструмента 9 укладывается припой 19, Затем там же устанавливают твердосплавные.пластины 8, и noBopofoM рукоятки 17 вращают втулку

16,вследствие чего перемещают ее по байонетному пазу 15 вдоль корпуса-1 Совместно с втулкой 16 осевое перемещение осуществляет и обойма 12, пружинные толкатели 13 которой взаимодействуют с державками 7 и осуществляют на последние регламентированное усилие, обеспечивающее прижим и фиксацию положения твердосплавных .пластин 8 и припоя 19 в пазах инструмента 9, .Дальнейшее вращение втулки деформирует обойму 12, тем самым увеличивает предварительное (в процессе сборки) усилие поджатия паяемых пластин 8 к корпусу инструмента 9, Предварительное усилие нагружения рассчитывается аналитически в зависимости от необходимого технологического усилия поджатия твердосплавных пластин к корпусу инструмента в процессе пайки, и устанавливается фиксированным положением поворотной рукоятки

17.На этом процесс сборки заканчивается. Затем корпус 1 с помощью хвостовика 18 ориентированно закрепляют в транспортирующее устройство и перемещают в узел нагрева, например в ванну, для пайки погружением. После погружения торцовой части корпуса 1 в ванну и достижения на паяемых пластинах 8 припоя 19 и корпусе инструмента 9 температуры пайки одновременно этой температуры достигает теплопроводящий цилиндр 2

Активная теплопередача от цилиндра 2 к биметаллической обечайке 3 вызывает его деформацию изгиба с соответствующим перемещением осей 6 державок 7 на величины X и У, показанные на фиг, 4. Однако указанные величины перемещений в предлагаемой

конструкции ограничены упругостью конической обоймы 12 и пружинными толкателями 13, взаимодействующими с державками 7, вследствие чего перемещение осей 6 вызывает дополнительное (по отношению к предварительному при сборке) усилие поджатия пластин 8 к инструменту 9 вплоть до достижения необходимой технологической величины, например до предела текучести среднего слоя припоя ТП/-1. Одновременно в процессе возрастания нормального усилия поджатия пластин 8 к инструменту 9 возникает и непрерывно возрастает тангенциальное усилие смещения пластин относительно оси инструмента за счет деформации лепестков 5 обечайки 3. Деформация последних на величину X приводит к изменению положения торцового упора державок 7 на величину Х и сдвигу пластин 8 вдоль плоскости паянного шва до упора с торцами пазов инструмента 9. В таком положении устройство извлекается из узла нагрева и охлаждается до комнатной температуры. На этом процесс пайки оканчивается, паянный инструмент обратным поворотом рукоятки 11 освобождается из корпуса 1 устройства и поступает на операции контроля качества пайки, а устройство для сборки под пайку твердосплавных пластин с корпусом режущего инструмента вновь возвращается на позицию сборки для сборки под пайку твердосплавных пластин с корпусом режущего инструмента.

Предлагаемая конструкция устройства по сравнению с известными обладает следующими преимуществами:

в связи с регламентированной величиной деформации биметаллических элементов в зависимости от температуры в интервале практически используемых температур пайки твердых сплавов со сталью предлагаемая конструкция устройства может иметь любую требуемую характеристику по усилию поджатия паяемых поверхностей;

наличие единого узла, воздействующего одновременно на все пружинные толкатели устройства, и единого механизма деформации обеспечивает равномерное усилие поджатия паяемых поверхностей независимо от числа державок для поджатия;

наличие осевой составляющей усилия поджатия паяемых твердосплавных пластин способствует повышению точности позицирования их в закрытых пазах и фиксации их к базирующим поверхностям; одновременно, сдвиг паяемой пластины вдоль плоскости паяемого соединения при температуре пайки обеспечивает повышение качеств пайки за счет трансформации сборочны зазоров в капиллярные, принудительного удаления из расплава припоя газовых пузырей и других включений, дефектов и т.п., повышенной смачиваемости, что в конечном итоге существенно улучшает характеристики паянного соединения;

простота и легкость крепления паяемого режущего инструмента в устройстве и сборка его, минимальность затрат ориентированного крепления устройства на операциях сборки и транспортировки на операции пайки, фиксированность настройки устройства на различные усилия поджатия пластин способствует использованию его в механизированных и автоматизированных линиях, изготовления прецезионного режущего инструмента с повышенными требованиями к производительности сборки и пайки последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПСОЮЗЧАЯ IjrH.l:»;:';-nXr-;-i^v --;::' | 1972 |

|

SU352728A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

| Полуавтомат для пайки твердосплавных пластин с державками режущего инструмента | 1984 |

|

SU1465224A1 |

| Полуавтомат для пайки инструмента | 1974 |

|

SU575192A1 |

| Устройство для пайки твердосплавных пластин с державками режущего инструмента | 1978 |

|

SU740449A1 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ СТАЛЕЙ | 1992 |

|

RU2042481C1 |

| Устройство для пайки твердосплавных пластин к державкам режущего инструмента | 1982 |

|

SU1186419A1 |

| Устройство для сборки под индукционную пайку резцов из державок и режущих кернов | 1987 |

|

SU1489957A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА С НАПАЯННОЙ ТВЕРДОСПЛАВНОЙ ПЛАСТИНОЙ | 2013 |

|

RU2517093C1 |

| УСТРОЙСТВО для СБОРКИ и ПАЙКИ ТВЕРДОСПЛАВНЫХ ПЛАСТИН С ДЕРЖАВКАМИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1969 |

|

SU253561A1 |

УСТРОЙСТВО ,Щ1Я СБОРКИ ПОД ПАЙКУ ТВЕРДОСПЛАВНЫХ ПЛАСТИН С КОРПУСОМ РЕЖУЩЕГО ИНСТРУМЕНТА, содержащее скалку с закрепленными на осях поворотными державками с пружинными толкателями, отличающееся тем, что, с целью повыше- , ния качества пайки, оно снабжено соосно установленным на скалке цилиндром и биметаллической обечайкой, на одном из торцов которой выполнены лепестки, при этом неразрезной торец обечайки закреплен на цилиндре, на концах лепестков установлены оси поворотных державок, пружинные толкатели выполнены в виде коаксиально расположенной на скалке с возможностью перемещения упругой конической обоймы с лепестками.

| ВСПСОЮЗЧАЯ IjrH.l:»;:';-nXr-;-i^v --;::' | 0 |

|

SU352728A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-30—Публикация

1984-01-13—Подача