2. Автомат по п. 1, о т л и ч аю щ и и с я тем, что механизм вертикального перемещения головки выполнен в виде полой цилиндрической зубчатой рейки с двумя шестернями, на- , ходящимися с ней в зацеплении, а стопорное устройство - в виде храповика, взаимодействующего с храповым коле-, сом, находящимся в блоке с зубчатым колесом и диском, и рукоятку, выпол1189 ненную в виде двух подпружиненных скоб, при этом одна скоба содержит . зуб, входящий в паз диска, а другаякулачок, взаимодействующий с выступом храповика, 3. Автомат по п. 1, отличающийся тем, что токоподвод выполнен в виде латунного стержня, размещенного в полой зубчатой рейке механизма вертикального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| АВТОМАТ ДЛЯ СБОРКИ И МНОГОТОЧЕЧНОЙ СВАРКИ ТЕПЛООБМЕННИКОВ XOJЮДИЛЬHЫX АГРЕГАТОВ | 1967 |

|

SU197835A1 |

| Многоточечный автомат для приварки контактов | 1988 |

|

SU1678566A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| Сварочная головка для автоматической орбитальной аргонодуговой сварки трубопроводов | 2018 |

|

RU2690388C1 |

| АВТОМАТ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 1969 |

|

SU253275A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖКИ И ПОДАЧИ БУРИЛЬНОЙ МАШИНЫ | 1991 |

|

RU2040692C1 |

1. АВТОМАТ ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ, содержащий станину, подвижный мост со сварочной головкой, механизмом ее вертикального перемещения, стопорным устройством, узлом корректировки положения головки, механизмом подачи проволоки и токо:т.... ./ подводом, а также аппаратуру управления, отличающий с я тем, что, с целью расширения технологи- i ческих возможностей и осуществления сварки изделий в труднодоступных местах, станина вьтолнена с двумя разновысотными направляющими балками, а-мост - в виде двух автономных кареток, перемещающихся от самостоятельных, приводов по указанным направляющим балкам, при этом на верхней каретке размещен механизм подачи проволоки и аппаратуру управления, а на нижней - сварочная головка и механизм ее вертикального перемещения со стопорным устройством (Л и узлом корректировки положения головки, выполненным в виде двух шарнирньпс штанг. эо 00 00 ;о

Изобретение относится к самохрд,ным установкам для автоматической электродуговой сварки и может быть использовано в любой отрасли машиностроения для сварки преимущественно крупногабаритных металлоконструкций.

Цель изобретения - расширение технологических возможностей автомата и осуществление сварки изделий в труднодоступных местах.

Поставленная цель достигается за / счет снижения габаритных размеров автомата путем расчленения его конструкции на два автономных узла, упрощения конструкции механизма вертикального перемещения горелки путем совмещения его сто стопорным устройством в одном корпусе, размещения токоподвода в полости механизма вертикального перемещения.

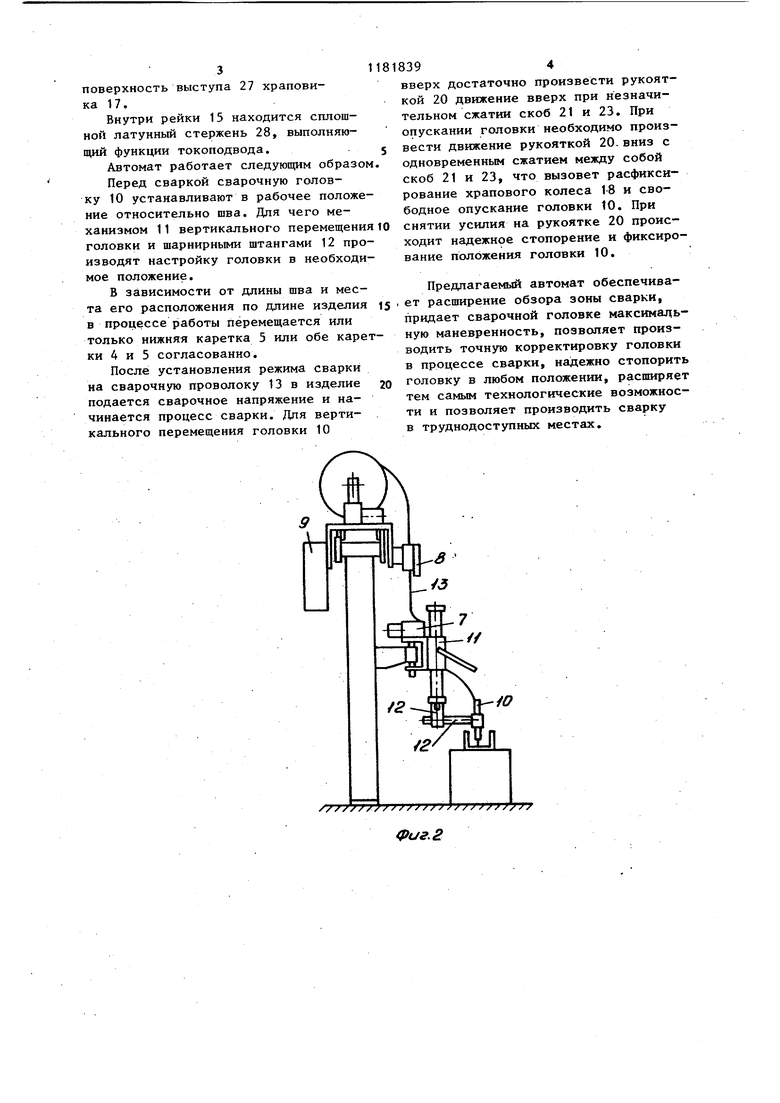

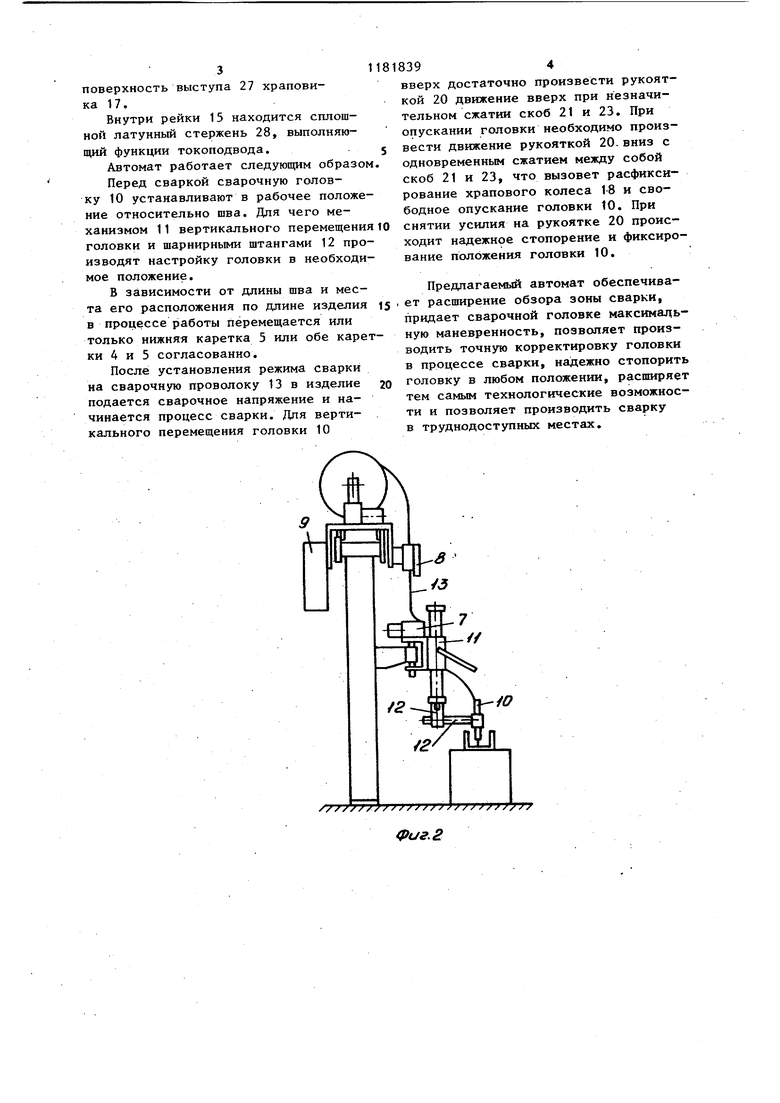

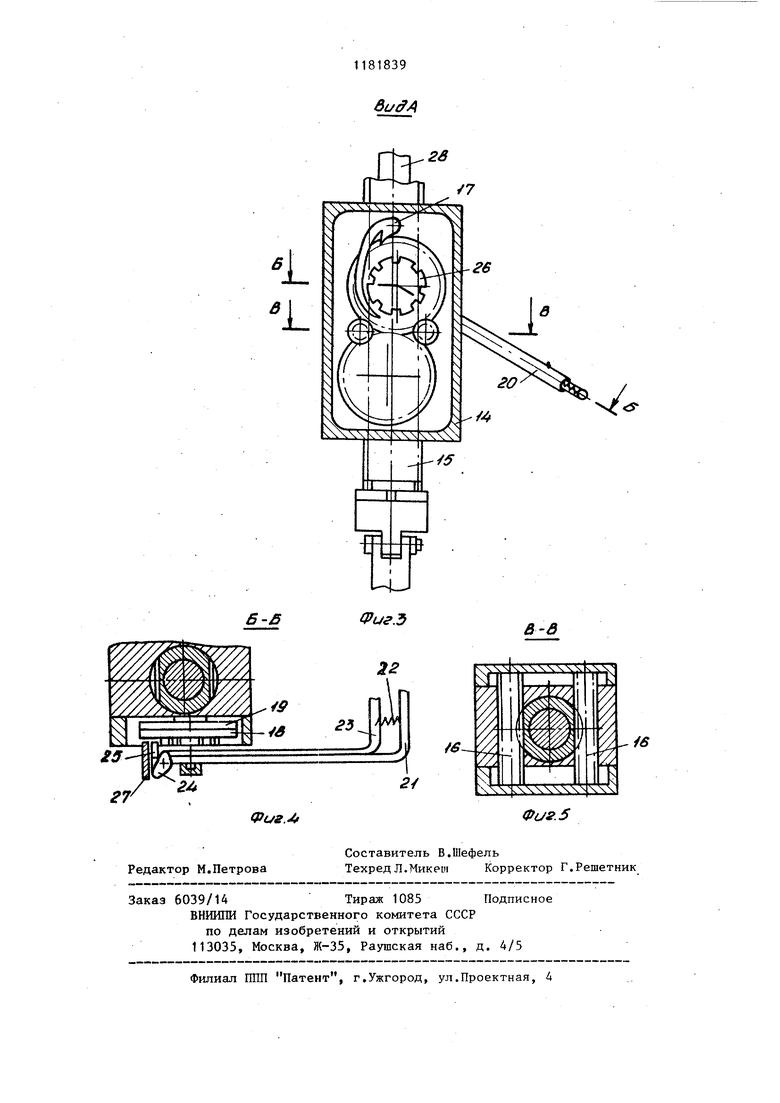

На фиг, 1 изображен автомат, общий вид; на фиг, 2 - то же, вид сбоку; на фиг, 3 - вид А на фиг. 1; на фиг, А - сечение Б-Б на фиг, 3; на фиг, 5 - сечение В-В на фиг, 3,

Автомат состоит из станины 1 на которой закреплены в двух высотных уровнях верхние направляющие балки 2 и нижние направляюпще балки 3, на которых расположены каретки 4 и 5, имеющие возможность автономного перемещения от электромеханических приводов 6 и 7,

На верхней каретке 4 размещен механизм 8 подачи проволоки и аппаратура 9 управления. На нижней каретке 5 размещена сварочная головка 10 и механлзм 11 вертикального перемещения

с.узлом корректировки положения и самостопорящим устройством. Узел корректировки положения горелки представляет собой шарнирно связанные между собой штанги 12,

Механизм 8 подает проволоку 13 в головку 10,

Механизм 11 вертикального перемещения головки 10 представляет собой самостопорящуюся вертикальную реечную передачу и выполнен в виде перемещаемой в корпусе 14 механизма полой цилиндрической зубчатой рейки 15 с резьбой по концам, входящей в зацепление с двумя расположенными в корпусе реечными шестернями 16, угловое положение которых фиксируется самостопорящимся устройством храпового

типа, содержащим храповик 17, находящийся в зацеплении с храповым колесом 18, сблокированным со стопорящим шестерни 16 зубчатым колесом 19, Храповое устройство надежно предохраняет сварочную головку 10, закрепленную посредством шарнирно связанных штанг 12 на peiiKe 15, от самопроизвольного опускания и позволяет поднимать или опускать ее в нужный высотный уровень колебательными движениями П-образной рукоятки 20, состоящей из наружной скобы 21 и подпружиненной пружинами 22 внутренней скобы 23, причем на конце скобы 21 поворотно установлен кулачок 24, а 23 оканчивается зубом 25, Последний входит в паз диска 26, выполнен- ного в едином блоке с храповым колесом 18 и зубчатым колесом 19, который воздействует на криволинейную

31

поверхность выступа 27 храповика 17.

Внутри рейки 15 находится сплошной латунный стержень 28, выполняющий функции токоподвода.

Автомат работает следующим образом

Перед сваркой сварочную головку 10 устанавливают в рабочее положение относительно шва. Для чего механизмом 11 вертикального перемещения головки и шарнирными штангами 12 производят настройку головки в необходимое положение.

В зависимости от длины шва и места его расположения по длине изделия в процессе работы перемещается или только нижняя каретка 5 или обе каретки 4 и 5 согласованно.

После установления режима сварки на сварочную проволоку 13 в изделие подается сварочное напряжение и начинается процесс сварки. Для вертикального перемещения головки 10

8394

вверх достаточно произвести рукояткой 20 движение вверх при незначительном сжатии скоб 21 и 23. При опускании головки необходимо произвести движение рукояткой 20.вниз с одновременным сжатием между собой скоб 21 и 23, что вызовет расфиксирование храпового колеса 18 и свободное опускание головки 10. При

снятии усилия на рукоятке 20 происходит надежное стопорение и фиксирование положения головки 10.

Предлагаемый автомат обеспечивает расширение обзора зоны сварки, придает сварочной головке максимальную маневренность, позволяет производить точную корректировку головки в процессе сварки, надежно стопорить головку в любом положении, расширяет тем самым технологические возможности и позволяет производить сварку в труднодоступных местах.

| Сварочное оборудование | |||

| Каталогсправочник | |||

| Наукова Думка, 1968, ч | |||

| I, II, III | |||

| Установка для электродуговой сварки под слоем флюса | 1980 |

|

SU880674A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-30—Публикация

1984-07-19—Подача