Известны снециализированные сварочные автоматы для сваркя теплообменников холодильных агрегатов, включающие механизм установки и иодачи змеевика, устройство для подачи прутков к месту сварки, траверсы с электрододержателями, привод и механизмы движений рабочих узлов.

Предлагаемый автомат для сборки и многоточечной сварки темплообменников холодильных агрегатов отличается от известных тем, что механизм установки и подачи змеевика, выполнен в виде каретки, состояш,ей из параллельных балок, жестко связанных с зубчатой рейкой и снабженных роликами, и имеющей возможность перемещения с помощью системы передач от основного привода по направляющим, установленным в корпусе, при этом указанный механизм снабжен устройством для фиксации положения змеевика, выполненным в виде двойного храповика. Кроме того, траверсы автомата установлены с возможностью их перемещения в горизонтальном направлении под действием привода при помощи мальтийского креста; причем устройство для подачи прутков к электродам выполнено в виде дисков со щлицами для размещения прутков, кинематически связанных с приводом. На электрододержателях установлены фиксаторы в виде изогнутых стержней, параллельных электродам и обеспечивающих подачу прутков проволоки к змеевику, одновременно с движением электродов. Такое выполнение автомата обеспечивает повыщение производительности труда.

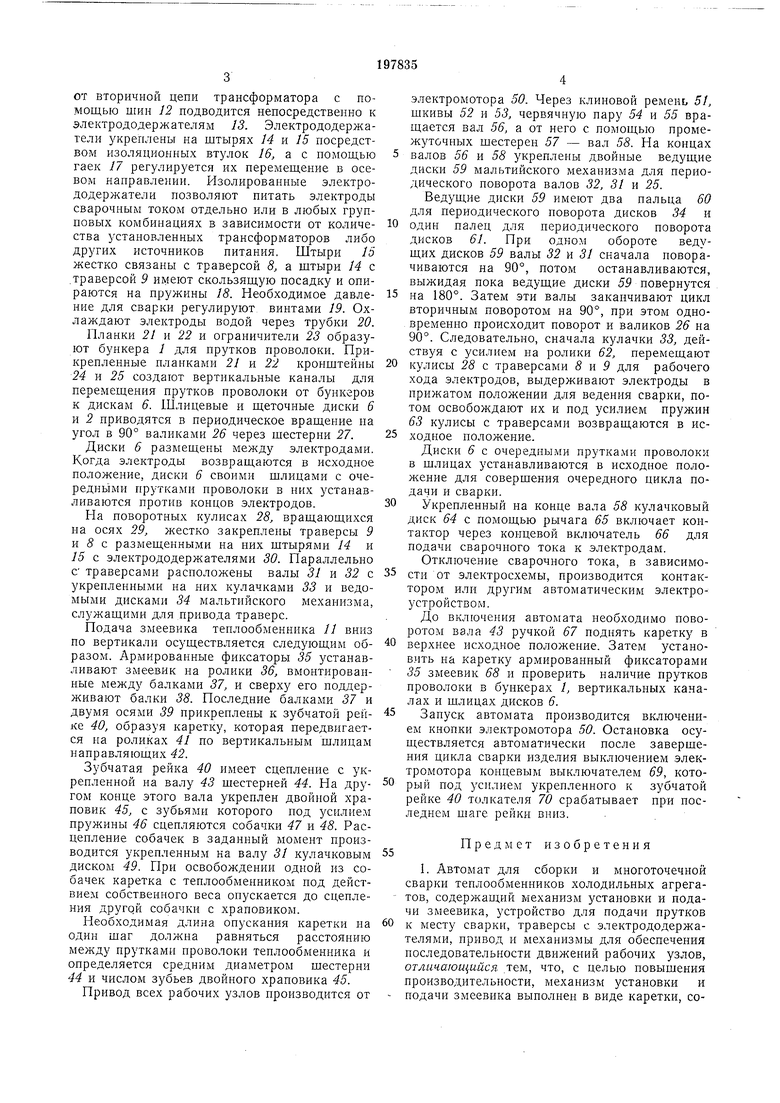

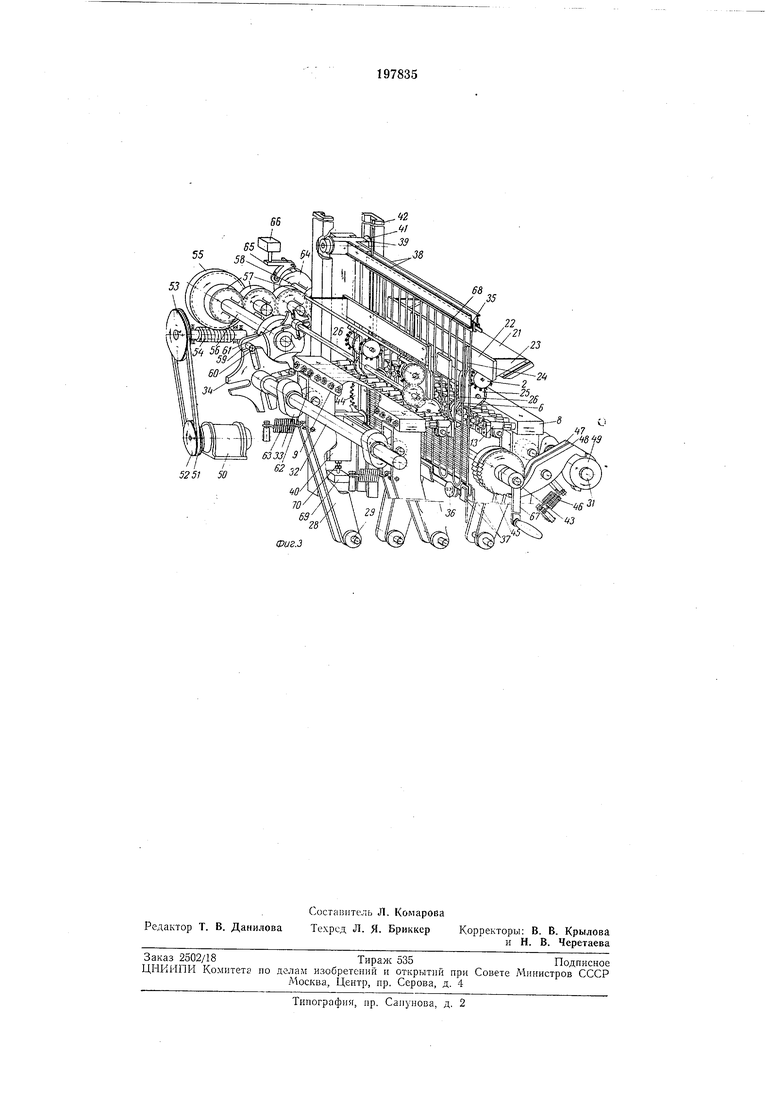

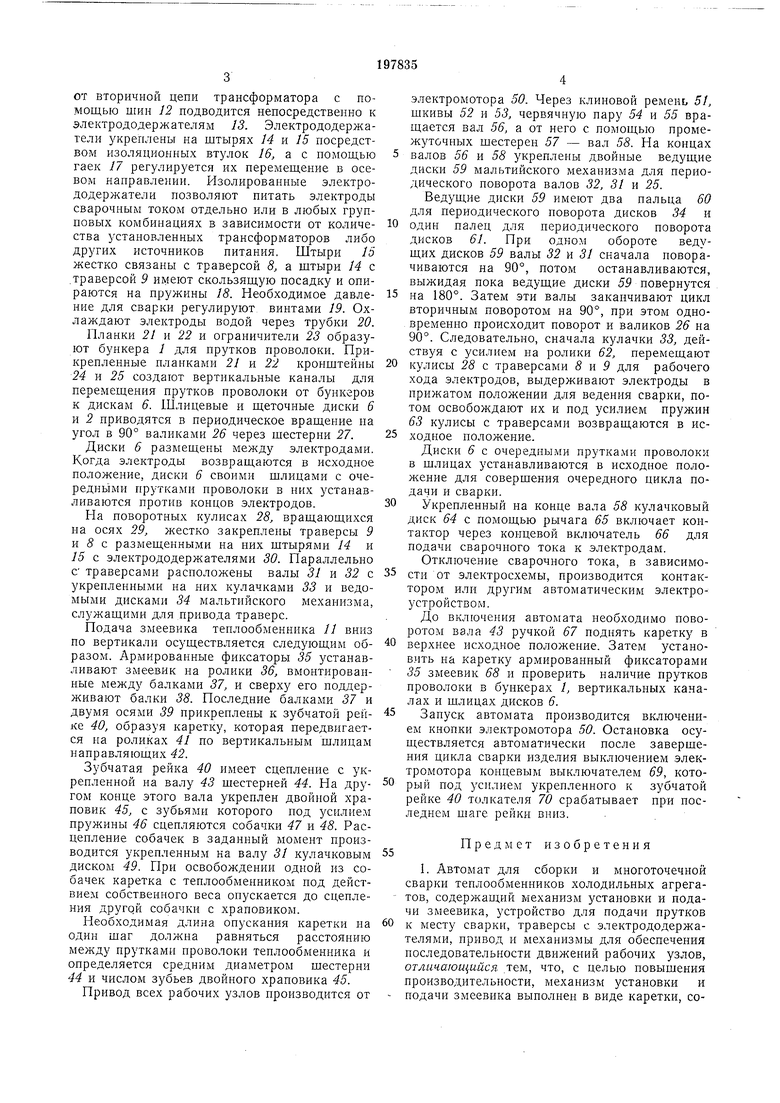

На фиг. 1 изображен теплообменник холодильного агрегата, для сборки и сварки которого предназначен автомат (общий вид); на фиг. 2 - схема устройства для сборки прутков проволоки на змеевике с одновременной приваркой их; на фиг. 3 схематически изображена конструкцня автомата.

Из двух бункеров / дискамн 2 со щетками прутки проволоки 3 заправляются в вертикальные каналы между кронп1тейнами 4 и 5, и по каиалам прутки попадают в шлниы дисков 6. Последние имеют четыре щлица, и нри повороте их на 90° прутки проволоки перемещаются и попадают на прикрепленные к электрододержателям фиксаторы 7. При рабочем ходе траверс 8 и 9 все электроды 10 одновременно перемещаются, толкают нрутки ироволоки к установленному между электродамн змеевику // и приваривают их. Одновременно с возвращением электродов в исходное положенне диски 6 поворачиваются на 90° и перемещают очередные прутки проволоки, устанавливая их против концов электродов, а змеевик в то же время перемещается вниз на заданный щаг, после чего следует очередной рабочий ход электродов. Сварочный ток

от вторичной цепи трансформатора с помощью шин 12 подводится непосредственно к Эотектрододержателям 13. Электрододержатели укреплены на штырях 14 и 15 посредством изоляционных втулок 16, а с помощью гаек 17 регулируется их перемещение в осевом направлении. Изолированные электрододержатели позволяют питать электроды сварочным током отдельно или в любых групповых комбинациях в зависимости от количества установленных трансформаторов либо других источников питания. Штыри 15 жестко связаны с траверсой 8, а штыри 14 с .траверсой 9 имеют скользящую посадку и опираются на пружины 18. Необходимое давление для сварки регулируют винтами 19. Охлаждают электроды водой через трубки 20.

Планки 21 и 22 и ограничители 23 образуют бункера / для прутков проволоки. Прикрепленные планками 21 и 22 кронщтейны 24 и 25 создают вертикальные каналы для перемещения прутков проволоки от бункеров к дискам 6. Шлицевые и щеточные диски 6 и 2 приводятся в периодическое вращение па угол Б 90° валиками 26 через щестерни 27.

Диски 6 размещены между электродами. Когда электроды возвращаются в исходное положение, диски 6 своими шлицами с очереднь1ми прутками проволоки в них устанавливаются против концов электродов.

На поворотных кулисах 28, вращающихся па осях 29, жестко закреплены траверсы 9 н 8 с размещенными на пих щтырями 14 и 15 с электрододержателями 30. Параллельно С траверсами расположены валы 31 и 32 с укрепленными на них кулачками 33 и ведомыми дисками 34 мальтийского механизма, служащими для привода траверс.

Подача змеевика теплообменника // вниз по вертикали осзществляется следующим образом. Армированные фиксаторы 35 устанавливают змеевик на ролики 36, вмонтированные между балками 37, и сверху его поддерживают балки 38. Последние балками 37 и двумя осями 39 прикреплены к зубчатой рейке 40, образуя каретку, которая передвигается на роликах 41 по вертикальным шлицам направляющих 42.

Зубчатая рейка 40 имеет сцепление с укрепленной на валу 43 шестерней 44. На другом конце этого вала укреплен двойной храповик 45, с зубьями которого под усилием пружины 46 сцепляются собачки 47 и 48. Расцепление собачек в заданный момент производится укрепленным на валу 31 кулачковым диском 49. При освобождении одной из собачек каретка с теплообменником под действием собственного веса опускается до сцепления другдй собачки с храповиком.

Необходимая длина опускания каретки на один шаг должна равняться расстоянию между прутками проволоки теплообменника и определяется средним диаметром щестерни 44 и числом зубьев двойного храповика 45.

электромотора 50. Через клиновой ремень 51, шкивы 52 и 53, червячную пару 54 и 55 вращается вал 56, а от него с помощью промежуточных шестерен 57 - вал 58. На концах валов 56 и 55 укреплены двойные ведущие диски 59 мальтийского механизма для периодического поворота валов 32, 31 и 25.

Ведущие диски 55 имеют два пальца 60 для периодического поворота дисков 34 и

один палец для периодического поворота дисков 61. При одном обороте ведущих дисков 59 валы 32 и 31 сначала поворачиваются на 90°, потом останавливаются, выжидая пока ведущие диски 59 повернутся

на 180°. Затем эти валы закапчивают цикл вторичным поворотом на 90°, при этом одновременно происходит поворот и валиков 26 на 90°. Следовательно, сначала кулачки 33, действуя с усилием на ролики 62, перемещают

кулисы 28 с траверсами S и Р для рабочего хода электродов, выдерживают электроды в прижатом положении для ведения сварки, потом освобождают их и под усилием пружин 63 кулисы с траверсами возвращаются в исходное положение.

Диски 6 с очередными прутками проволоки в шлицах устанавливаются в исходное положение для совершения очередного цикла подачи и сварки.

Укрепленный на конце вала 58 кулачковый диск 64 с помощью рычага 65 включает контактор через концевой включатель 66 для подачи сварочного тока к электродам. Отключение сварочного тока, в зависимости от электросхемы, производится контактором или другим автоматическим электроустройством.

До включения автомата необходимо поворотом вала 43 ручкой 67 поднять каретку в

верхнее исходное положение. Затем установить на каретку армированный фиксаторами 35 змеевик 68 и проверить наличие прутков проволоки в бупкерах 1, вертикальных каналах и щлицах дисков 6.

Запуск автомата ироизводится включением кнопки электромотора 50. Остановка осуществляется автоматически после завершения цикла сварки изделия выключением электромотора концевым выключателем 69, который под усилием укрепленного к зубчатой рейке 40 толкателя 70 срабатывает при последнем шаге рейки вниз.

Предмет изобретения

1. Автомат для сборки и многоточечной сварки теплообменников холодильных агрегатов, содержащий механизм установки и подачи змеевика, устройство для подачи прутков к месту сварки, траверсы с электрододержателями, привод и механизмы для обеспечепия последовательности движений рабочих узлов, отличающийся тем, что, с целью повышения производительности, механизм установки и подачи змеевика выполнен в виде каретки, состоящей из параллельных балок, жестко связанных с зубчатой рейкой и снабженных роликами, и имеет возможность неремещаться с помощью системы передач от основного привода но направляющим, установленным в корнусе, нрн этом указанный механизм снабжен устройством для фиксации положения змеевика, выполненным в виде двойного храповика, а траверсы установлены с возможностью их перемещения в горизонтальном направлении под действием привода при помоН1И мальтийского креста, причем устройство для подачи прутков к электродам выполнено в виде дисков со шлицами для размещения прутков, кинематически связанных с приводом.

2. Автомат по п. 1, отличающийся тем, что на электрододержателях установлены фиксаторы в виде изогнутых стержней, параллельных электродам и обеспечивающих подачу

прутков проволоки к змеевику одновременно с движением электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОЙ СЕТКИ | 2024 |

|

RU2839211C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| УСТРОЙСТВО ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ КАРКАСОВ | 1971 |

|

SU317478A1 |

| Автомат для сварки продольных швов | 1984 |

|

SU1181839A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Автооператор для металлорежущих станков | 1977 |

|

SU691274A1 |

| Автомат для контактной приварки шипов | 1970 |

|

SU334767A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Установка для сварки теплообменников | 1986 |

|

SU1405978A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

(Ш///////////ш ( ////////////Ш ///////7W////// -

I, ..:--. .

/Т/

J3 18 / /////ш/ШШ/////ШП///// /////////ШЩШ//ШЛ

66

Фиг.З

23

3/

Даты

1967-01-01—Публикация