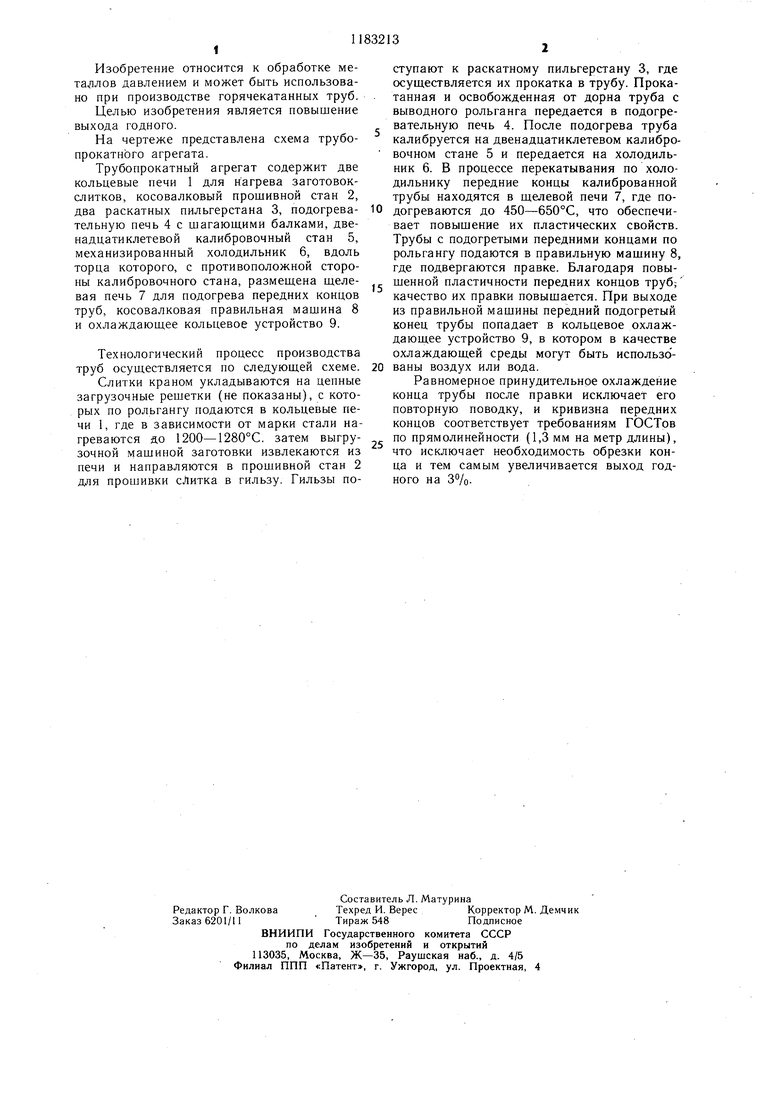

Изобретение относится к обработке мета лов давлением и может быть использовано при производстве горячекатанных труб. Целью изобретения является повышение выхода годного. На чертеже представлена схема трубопрокатного агрегата. Трубопрокатный агрегат содержит две кольцевые печи 1 для нагрева заготовокслитков, косовалковый прошивной стан 2, два раскатных пильгерстана 3, подогревательную печь 4 с шагаюшими балками, двенадцатиклетевой калибровочный стан 5, механизированный холодильник 6, вдоль торца которого, с противоположной стороны калибровочного стана, размешена шелевая печь 7 для подогрева передних концов труб, косовалковая правильная машина 8 и охлаждающее кольцевое устройство 9. Технологический процесс производства труб осуществляется по следующей схеме. Слитки краном укладываются на цепные загрузочные решетки (не показаны), с которых по рольгангу подаются в кольцевые печи 1, где в зависимости от марки стали нагреваются до 1200-1280°С. затем выгрузочной машиной заготовки извлекаются из печи и направляются в прошивной стан 2 для прошивки сЛитка в гильзу. Гильзы поступают к раскатному пильгерстану 3, где осуш,ествляется их прокатка в трубу. Прокатанная и освобожденная от дорна труба с выводного рольганга передается в подогревательную печь 4. После подогрева труба калибруется на двенадцатиклетевом калибровочном стане 5 и передается на холодильник 6. В процессе перекатывания по холодильнику передние концы калиброванной трубы находятся в щелевой печи 7, где подогреваются до 450-650°С, что обеспечивает повышение их пластических свойств. Трубы с подогретыми передними концами по рольгангу подаются в правильную машину 8, где подвергаются правке. Благодаря повышенной пластичности передних концов труб; качество их правки повышается. При выходе из правильной машины передний подогретый конец трубы попадает в кольцевое охлаждающее устройство 9, в котором в качестве охлаждающей среды могут быть использованы воздух или вода. Равномерное принудительное охлаждение конца трубы после правки исключает его повторную поводку, и кривизна передних концов соответствует требованиям ГОСТов по прямолинейности (1,3 мм на метр длины), что исключает необходимость обрезки конца и тем самым увеличивается выход годного на 3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаных труб | 1986 |

|

SU1411066A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| СПОСОБ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 426х10-12 мм С УПОРНОЙ РЕЗЬБОЙ "БАТТРЕСС"-"ОТБТ-426" | 2005 |

|

RU2311239C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| Способ производства труб | 1976 |

|

SU647024A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2545928C2 |

| Поточная линия для производства кольцевых изделий | 1979 |

|

SU863105A1 |

ТРУБОПРОКАТНЫЙ АГРЕГАТ, содержащий нагревательное устройство для заготовки, устройство для прошивки, раскатной стан, подогревательную печь, калибровочный стан, холодильник и правильную машину, отличающийся тем, что, с целью повышения выхода годного, агрегат снабжен устройством для подогрева передних концов калиброванных труб, расположенным вдоль торца холодильника, и охлаждаюшим кольцевы.м устройством, установленным за правильной машиной. а

| Данилов Ф | |||

| А | |||

| и др | |||

| Горячая прокатка труб | |||

| М.: /Цеталлургиздат, 1962, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| Осада Я | |||

| С | |||

| и др | |||

| Современные трубные цехи | |||

| М.: Металлургия, 1977, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1985-10-07—Публикация

1983-12-26—Подача