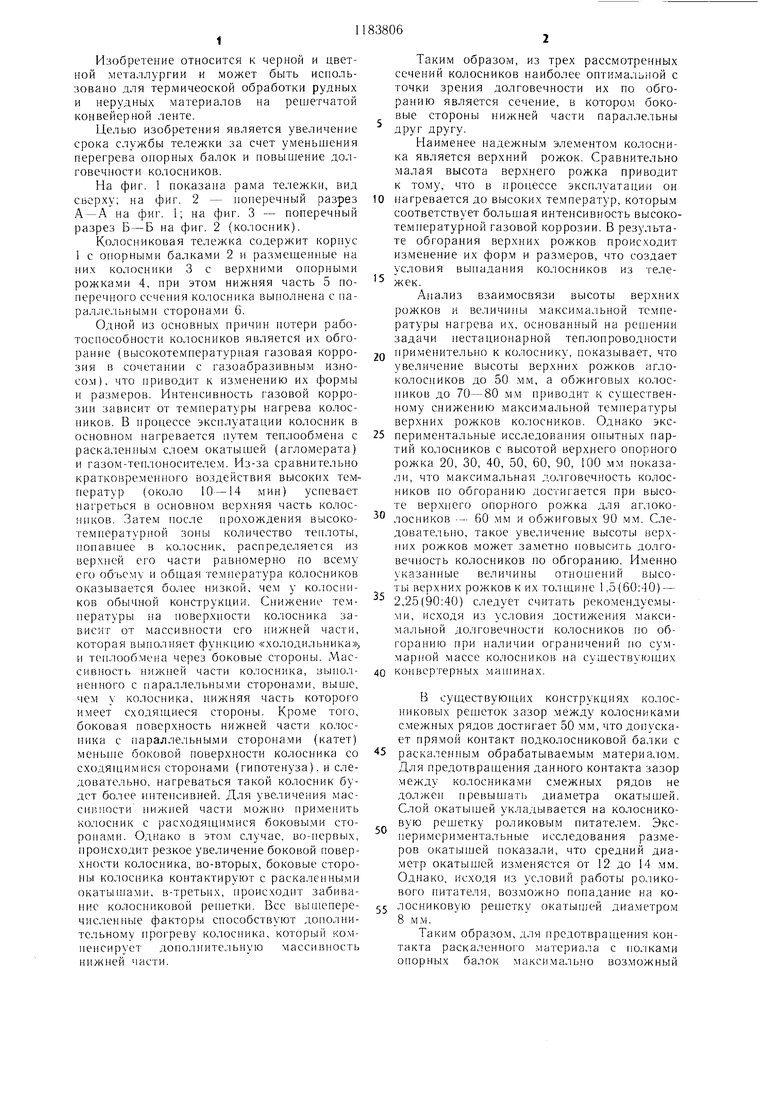

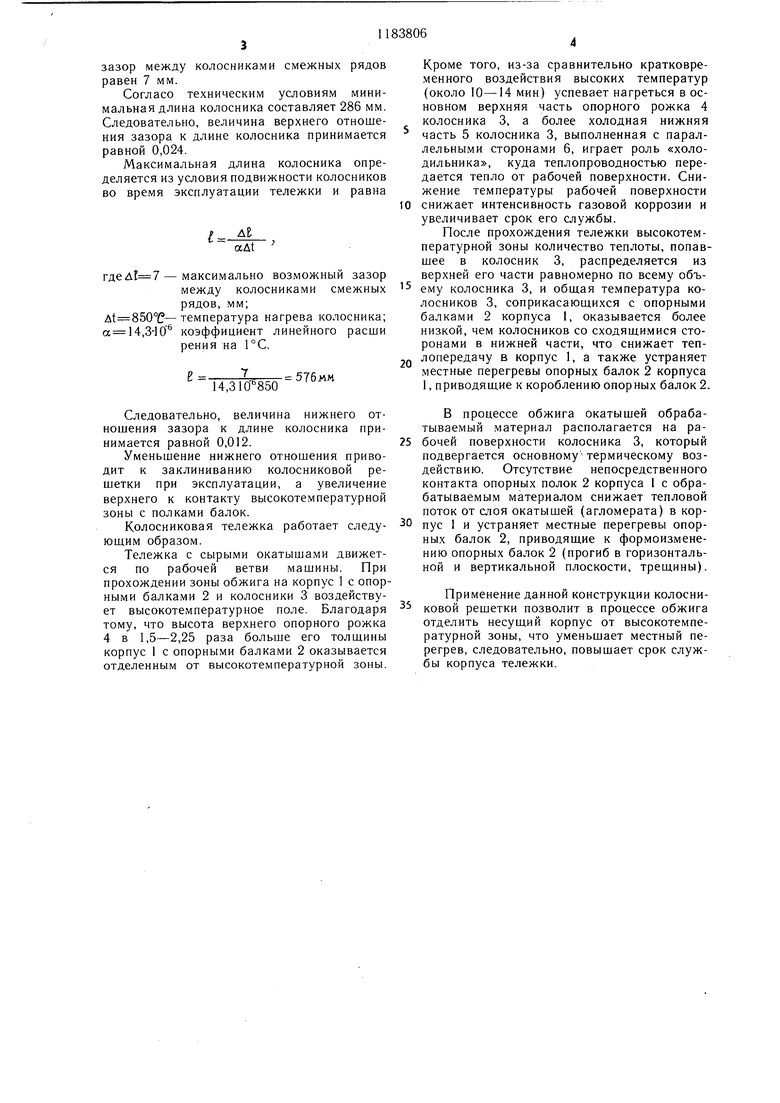

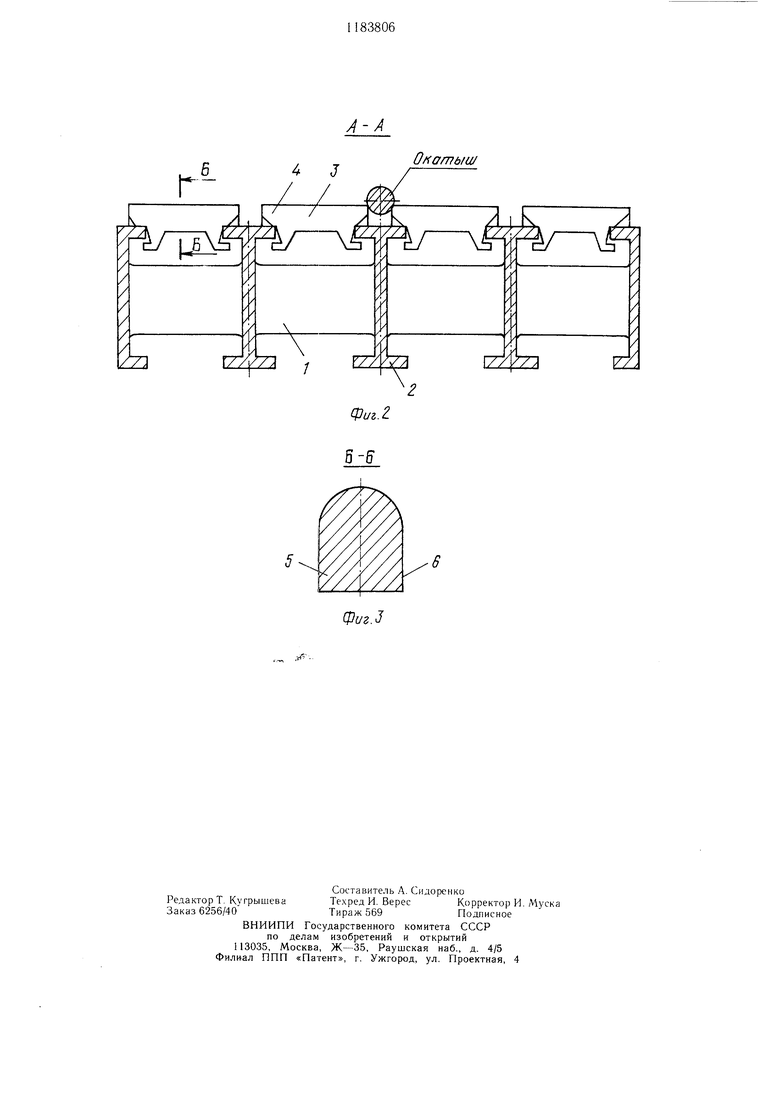

Фиг.1 Изобретение относится к черной и цветной металлургии и может быть использовано для термичеоской обработки рудных и нерудных материалов на решетчатой конвейерной ленте. Целью изобретения является увеличение срока службы тележки за счет уменьшения нерегрева онорных балок и новышение долговечности колосников. На фиг. 1 показана рама тележки, вид сверху; на фиг. 2 - ноперечный разрез А - А на фиг. 1; на фиг. 3 - поперечный разрез Б-Б на фиг. 2 (колосник). Колосниковая тележка содержит корпус 1 с опорными балками 2 и размещенные на них колосники 3 с верхними опорными рожками 4, при этом нижняя часть 5 поперечного сечения колосника выполнена с парал;1е.:1ьными сторона.ми 6. Одной из основных причин потери работоспособности ко.юеннков является их обгорание (высокотемпературная газовая коррозия в сочетании с газоабразивным износом), что нриводит к изменению их формы и размеров. Интенсивность газовой коррозии зависит от температуры нагрева колосников. В ироцессе эксплуатации колосник в основном нагревается путем теплообмена с раскаленным слоем окатышей (агломерата) и газом-теплоносителем. Из-за сравнительно кратковременного воздействия высоких температур (около 10-14 мин) успевает нагреться в основно.м верхняя часть колосников. Затем после прохождения высокотемпературной зоны количество теплоты, попавшее в колосник, распределяется из верхней его части равномерно по всему его объе.му и общая те.мпература колосников оказывается более низкой, че.м у колосников обычной конструкции. Снижение температуры на поверхности колосника зависит от массивности его (гижней части, которая выполняет фупкцию «холодильника и теплообмена через боковые стороны. Массивность нижней части колосника, зыно,; ненного с параллельны.ми сторонами, вып1е, чем у колосника, нижняя часть которого имеет Сходящиеся стороны. Кроме того, боковая поверхность нижней части колосника с параллельными сторонами (катет) меньп1е боковой поверхности колосника со сходящимися сторона.ми (гипотенуза), и еледовательно, нагреваться такой колосник будет более интепсивией. Для увеличения массивности нижней части можно пример1ить колоеник с расходящимися боковы.ми сторонами. Одн.ако в этом случае, во-первых, происходит резкое увеличение боковой поверхности колосника, во-вторых, боковые стороны колосника контактируют с раскаленны.ми окатьпнами, в-третьих, происходит забивание колосниковой реп.1етки. Все вьпцеперечисленные факторы способствуют дополнительному прогреву колоепика, который компенсирует дополнительную массивность нижней части. Таким образом, из трех рассмотренных сечений колосников наиболее оптима;1ьной с точки зрения долговечности их по обгоранию является сечение, в которо.м боковые стороны нижней части параллельны друг другу. Наименее надежны.м элементо.м колосника является верхний рожок. Сравнительно малая высота верхнего рожка приводит к тому, что в процессе эксплуатации он нагревается до высоких температур, которым соответствует большая интенсивность высокотемнературной газовой коррозии. В результате обгорания верхних рожков происходит изменение их форм и размеров, что создает условия выпадания колосников из тележек. Анализ взаимосвязи высоты верхних рожков и величины максимальной температуры нагрева их, основанный на ре1пении задачи нестационарной теплопроводности применительно к колоснику, показывает, что увеличение высоты верхних рожков аглоколосников до 50 мм, а обжиговых колосников до 70-80 мм приводит к существенному снижению макси.мальной температуры верхних рожков колосников. Однако экспериментальные исследования оиытных партий колосников с высотой верхнего опорного рожка 20, 30, 40, 50, 60, 90, 100 мм показали, что максимальная долговечность колосников но обгорапию достигается при высоте верхпего опорного рожка для аглоколосников 60 .мм и обжиговых 90 мм. Следовательно, такое увеличение высоты верхних рожков может заметно повысить долговечность колосников по обгоранию. Именно указанные величины отношений высоты верхних рожков к их толщине 1,5(60:40) - 2,25(90:40) еледует считать рекомендуемыми, исходя из условия достижения максимальной долговечности колосников по обгоранию нри наличии ограничений по суммарной массе колосников на существуюп.1их конвертерных .машинах. В ,ествуюн 1,их конструкциях колос}1иковых решеток зазор между колосника.ми смежных рядов достигает 50 мм, что допускает прямой контакт подколосниковой балки с раскаленным обрабатываемым материалом. Для предотврашения данного контакта зазор между колосниками с.межных рядов не должен превышать диаметра окатышей. Слой окатышей укладывается на колосниковую решетку роликовым питателе.м. Эксперимериментальные исследования размеров окатышей показали, что средний диаметр окатышей изменяется от 12 до 14 мм. Однако, исходя из условий работы роликового питателя, возможно попадание на колосниковую решетку окатынд-ей диаметром 8 мм. Таким образом, для предотвращения контакта раскаленного материала с полками опорных балок максимально воз.можный зазор между колосниками смежных рядов равен 7 мм. Согласо техническим условиям минимальная длина колосника составляет 286 мм. Следовательно, величина верхнего отношения зазора к длине колосника принимается равной 0,024. Максимальная длина колосника определяется из условия подвижности колосников во время эксплуатации тележки и равна ДЕ гдеАГ 7-максимально возможный зазор смежных между колосниками рядов, мм; д1 850°С-температура нагрева колосника; а 14,3-10 коэффициент линейного расши рения на 1°С. 57бмм 14,

Следовательно, величина нижнего отнощения зазора к длине колосника принимается равной 0,012.

Уменьшение нижнего отношения приводит к заклиниванию колосниковой решетки при эксплуатации, а увеличение верхнего к контакту высокотемпературной зоны с полками балок.

Колосниковая тележка работает следующим образом.

Тележка с сырыми окатышами движется по рабочей ветви машины. При прохождении зоны обжига на корпус 1 с опорными балками 2 и колосники 3 воздействует высокотемпературное поле. Благодаря тому, что высота верхнего опорного рожка 4 в 1,5-2,25 раза больше его толщины корпус 1 с опорньЕми балками 2 оказывается отделенным от высокотемпературной зоны.

В процессе обжига окатышей обрабатываемый .материал располагается на рабочей поверхности колосника 3, который подвергается основному термическому воздействию. Отсутствие непосредственного контакта опорных полок 2 корпуса 1 с обрабатываемым материалом снижает тепловой поток от слоя окатышей (агломерата) в корпус 1 и устраняет местные перегревы опорных балок 2, приводящие к формоизменению опорных балок 2 (прогиб в горизонтальной и вертикальной плоскости, трещины).

Применение данной конструкции колосниковой решетки позволит в процессе обжига отделить несущий корпус от высокотемпературной зоны, что уменьщает местный перегрев, следовательно, повышает срок службы корпуса тележки. Кроме того, из-за сравнительно кратковременного воздействия высоких температур (около 10-14 мин) успевает нагреться в основном верхняя часть опорного рожка 4 колосника 3, а более холодная нижняя часть 5 колосника 3, выполненная с параллельными сторонами 6, играет роль «холодильника, куда теплопроводностью передается тепло от рабочей поверхности. Снижение температуры рабочей поверхности снижает интенсивность газовой коррозии и увеличивает срок его службы. После прохождения тележки высокотемпературной зоны количество теплоты, попавшее в колосник 3, распределяется из верхней его части равномерно по всему объgiviy колосника 3, и общая температура колосников 3, соприкасающихся с опорными балками 2 корпуса 1, оказывается более низкой, чем колосников со сходящимися сторонами в нижней части, что снижает теплопередачу в корпус 1, а также устраняет местные перегревы опорных балок 2 корпуса 1, приводящие к короблению опорных балок 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжиговая тележка | 1985 |

|

SU1366835A1 |

| Колосник обжиговой машины | 1987 |

|

SU1529031A1 |

| Колосник агломерационной или обжиговой машины | 1989 |

|

SU1688091A1 |

| Колосник агломерационной или обжиговой машины | 1985 |

|

SU1341477A1 |

| Тележка конвейерной обжиговой машины | 1982 |

|

SU1046592A1 |

| Колосниковая тележка (ее варианты) | 1980 |

|

SU909526A1 |

| Тележка конвейерной машины | 1976 |

|

SU581364A1 |

| Колосниковая тележка агломерационных и обжиговых машин | 1979 |

|

SU866382A1 |

| КОЛОСНИК ОБЖИГОВОЙ МАШИНЫ | 2013 |

|

RU2597448C2 |

| Колосник обжиговой или агломерационной машины | 1989 |

|

SU1668836A1 |

КОЛОСНИКОВАЯ ТЕЛЕЖКА, содержащая корпус с опорны.ми балками и расположенными на них с зазором между смежными рядами колосниками, состоящими из верхних и нижних рожков и основного тела, верхняя часть которого в сечении имеет форму полукруга, а сопряженная с ним нижняя часть - форму четырехугольника, отличающаяся те.м, что, с целью увеличения срока службы тележки за счет уменьщения перегрева опорных балок и повышения долговечности колосников, нижняя часть сечения колосника выполнена с параллельными сторонами, перпендикулярными основанию, при этом отношение высоты верхних рожков колосника к толщине и отношение величины зазора между смежными рядами колосников к длине колосников равны 1,5- Q 2,25 и 0,012-0,024 соответственно. 00 00 00 О Од

| Патент США № 3420512, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-10-07—Публикация

1984-04-12—Подача