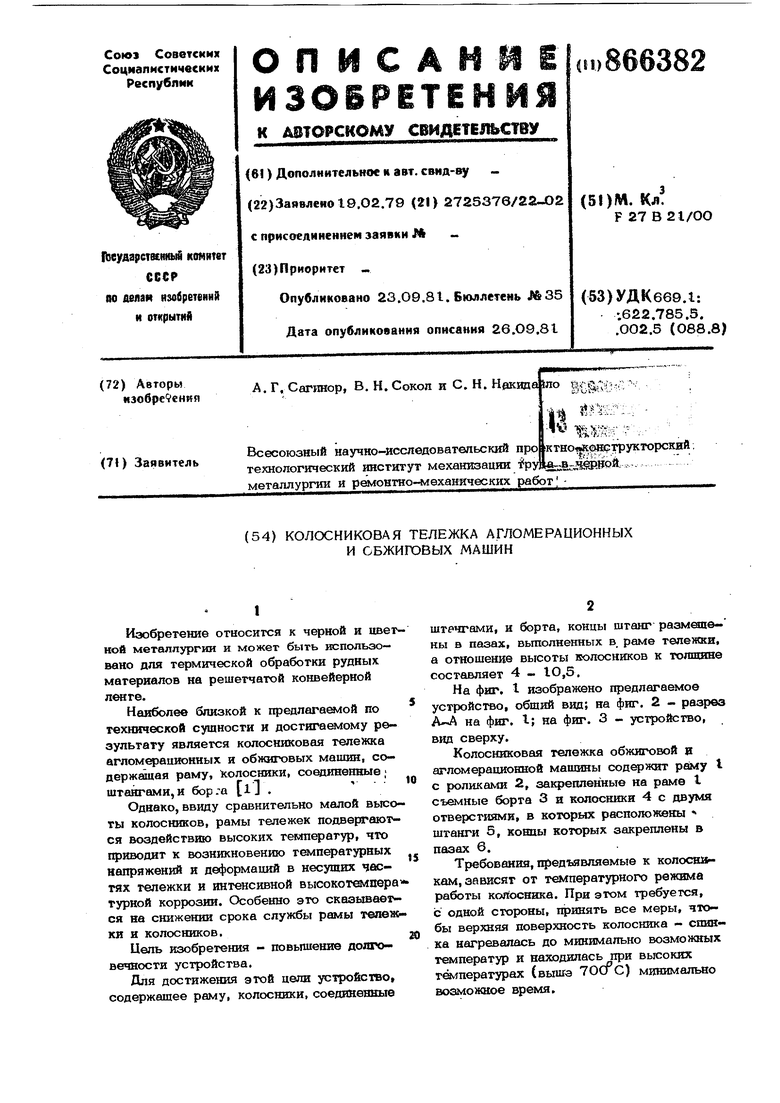

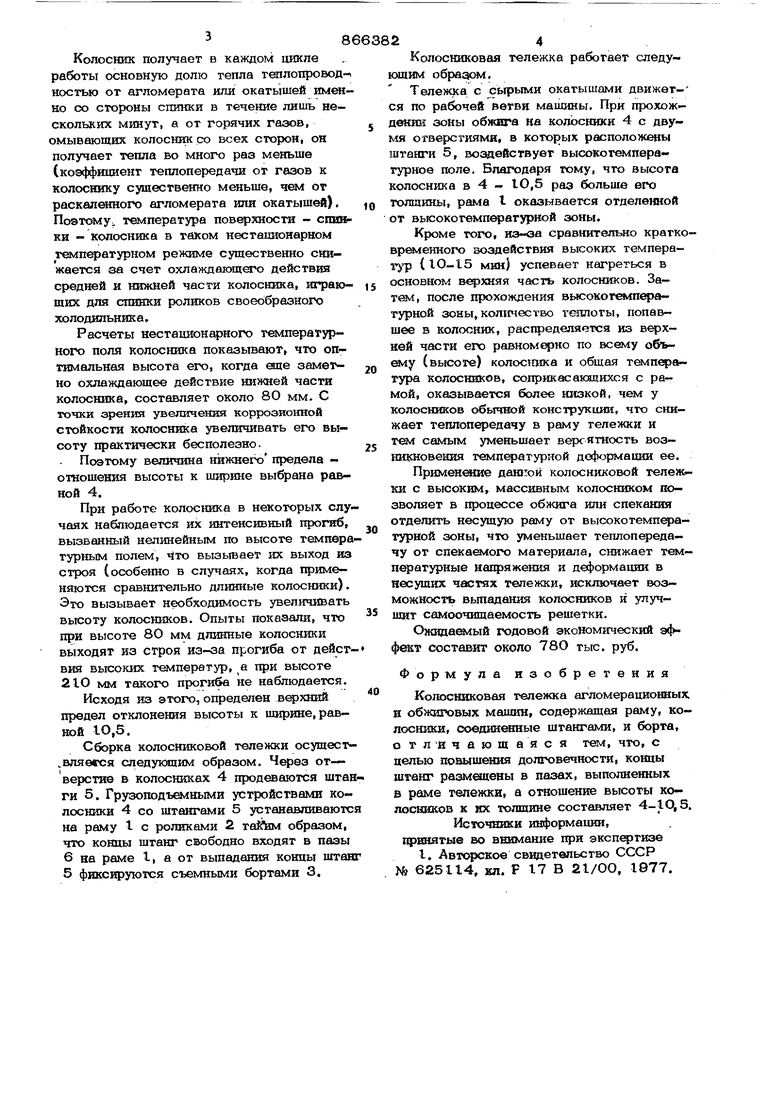

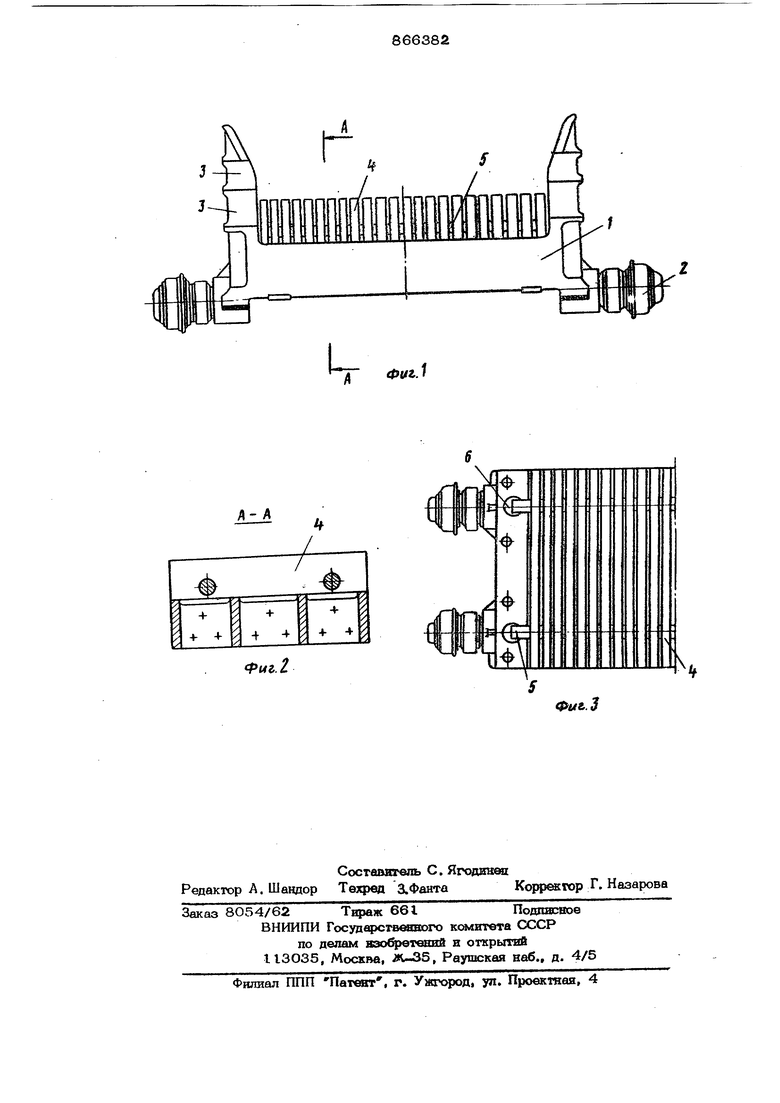

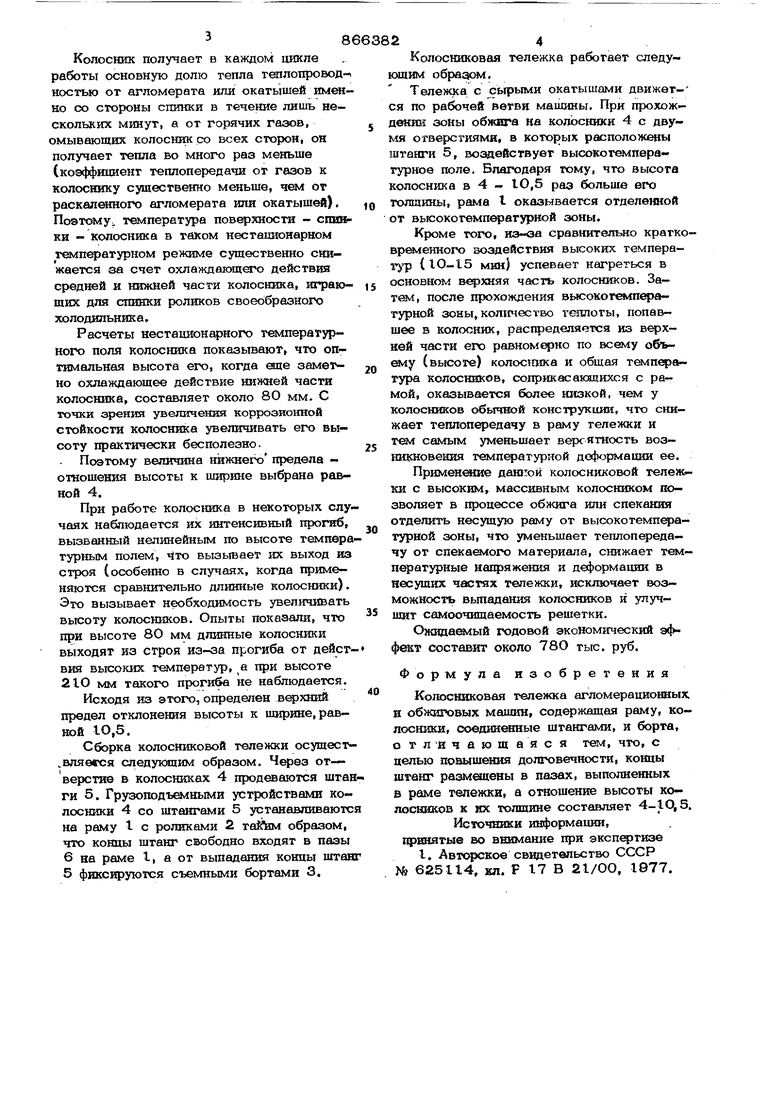

Изобретение относится к черной и цвет ной металлургии и может быть использовано для термической обработки рудных материалов на решетчатой конвейерной ленте. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является колосниковая тележка агломерашюнных и обжиговых машин, содержЕоцая раму, Колосники, соединенные; штангами,и борга ij . Однако, ввиду сравнительно малой высо ты колосников, рамы тележек подвергаются воздействию высоких телаператур, что приводит к возникновению температурных напряжений и деформаций в несущих частях тележки и интенсивной высокотемпера турной коррозии. Особенно это сказьюается на снижении срока службы рамы тележ ки и колосников. Цель изобретения - повышение долговечности устройства. Для достижения этой цели устройство, содержащее раму, колосники, соединенные штрчгами, и борта, концы штанг размете- кы в пазах, вьшолненных в, раме тележки, а отношение высоты колосников к толщине составляет 4 - 1О,5. На фиг. I изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А на фиг. I; на фиг. 3 - устройство, вил сверху. Колосниковая тележка обжиговой в агломерационной машины содержит раму 1 с роликами 2, закрепленные на раме 1 съемные борта 3 и колосники 4 с двумя отверстиями, в которых расположены штанги 5, концы которых закреплены в пазах 6. Требования, предъявляемые к колосникам, зависят от температурного режима работы колосника. При этом требуется, с одной стороны, тфинять все меры, чтобы верхняя поверхность колосника - спинка нагревалась до минимально возможных температур и находилась при высоких температурах (вышз 7ОС7С) минимально возможное время. 8 Колосник получает в каждом цикле работы основную долю тепла теплопроводностью от агломерата или окатышей именно со стороны спинки в течение лишь нескольких минут, а от горячих газов, омывающих колосник со всех сторон, он получает тепла во много раз меньше (коэффициент теплопередачи от газов к колоснику существенно меньше, чем от раскаленного агломерата или окатышей). Поэтому, температура пов хности - спвоь ки - колосника в таком несташюнарном температурном режиме существенно снижается за счет охлаждающего действия средней и нижней части колосника, играющих для спинки роликов своеобразного холодильника. Расчеты нестационарного температурного поля колосника показывают, что оптимальная высота его, когда еще заметно охлаждающее действие нижней части колосника, составляет около 80 мм. С точки зрения увеличения коррозионной стойкости колосника увеличивать его высоту практически бесполезно. Поэтому величина нижнего предела отношения высоты к ширине выбрана равной 4. При работе колосника в некоторых слу чаях наблюдается их интенсивный прогиб, вызванный нелинейным по высоте темпера турным полем, iTo вызьгеает их выход из строя (особенно в случаях, когда применяются сравшггельно длинные колосники). Это вызывает необходимость увеличивать высоту колосников. Опыты показали, что при высоте 80 мм длинные колосники выходят из строя из-за прогиба от деистВИЯ высоких температур, а высоте 21О мм такого прогиба не наблюдается. Исходя из этого, определен верхний предел отклонения высоты к ширине, решной 1О,5. Сборка колосниковой тележки осущест.вляесся следующим образом. Через отверстие в колосниках 4 продеваются штан ги 5. Грузоподъемными устройствами колосники 4 со штангами 5 устанавливаютс на раму I с роликами 2 твКвм образом, что концы штанг свободно входят в пазы 6 на раме I, а от выпадания концы штан 5 фкксируютх;я съемными бортами 3. 2 Колоснзосовая тележка работает следующим образом. Тележка с сьфыми окатышами движется по рабочей ветви машины. При прохожденик зоны обхоага ка колосники 4 с двумя отверстиями, в которых расположены штанги 5, воадействует высокотемпературное поле. Благодаря тому, что высота колосника в 4 - 10,5 раз больше его толщины, рама I оказывается отделенной от высокотемпературной зоны. Кроме того, из-оа сравнительно кратковрет енного воздействия высоких темпераУТР ( Ю-15 мин) успевает нагреться в основном верхняя часть колосников. За- г&м, после прохождения высокогетитературной зоны, кол1гчество гешюты, попавшее в колосник, распределяется из верхней части его равном« ко по всему объему (высоте) колосгаоса и обшая Travin aтура колосников, соприкасающихся с рамой, оказывается более низкой, чем у Колосников обычной конструкции, что снижает теплопередачу в раму тележки и тем самым уменьшает версятность возникновения температурной деформации ее. Применение колосниковой тележ ки с высоким, массивным колосником позволяет в процессе обжига или спекания отделить несущую раму от высокотемпературной зоны, что уменьшает теплопередачу от спекаетлого материала, снижает температурные напряжения и деформации в несущих чшзтях тележки, исключает возможность вьшадания колосников и улучшит самоочищаемость решетки. Оишдаемый годовой экономический эффект составит около 78О тыс. руб. Формула изобретения Колосниковая тележка агломерационных и обжиговых машин, содержащая раму, колосники, соединенные штангами, и борта, отли чающаяся тем, что, с целью повышения долговечности, концы штанг размш(евы в пазах, выпохшенных в раме тележки, а отношение высоты колосшосов к их толщине составляет ,5. Источники информации, принятые во внимание при 1. Авторское свидетельство СССР N, 625114, кл. F 17 В 21/ОО, 1077.

LT

Ф1/гЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележка обжиговых и спекательных машин | 1981 |

|

SU985678A1 |

| Тележка конвейерной обжиговой машины | 1982 |

|

SU1046592A1 |

| Тележка конвейерной обжиговой машины | 1987 |

|

SU1522014A1 |

| ТЕЛЕЖКА КОНВЕЙЕРНОЙ ОБЖИГОВОЙ МАШИНЫ | 1993 |

|

RU2044244C1 |

| Колосниковая тележка агломерационной машины | 1986 |

|

SU1370410A1 |

| Тележка конвейерной обжиговой машины | 1983 |

|

SU1130726A1 |

| Литейная форма для отливки колосника | 1986 |

|

SU1388179A1 |

| Устройство для очистки колосниковой решетки | 1986 |

|

SU1397687A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Колосниковая тележка | 1984 |

|

SU1183806A1 |

Л-A

«Риг. Z

ч,

Авторы

Даты

1981-09-23—Публикация

1979-02-19—Подача