(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Колосниковая тележка | 1984 |

|

SU1183806A1 |

| Обжиговая тележка | 1985 |

|

SU1366835A1 |

| Колосник агломерационной или обжиговой машины | 1985 |

|

SU1341477A1 |

| Колосник обжиговой машины | 1988 |

|

SU1564482A1 |

| Колосник обжиговой или агломерационной машины | 1989 |

|

SU1668836A1 |

| Колосник обжиговой машины | 1987 |

|

SU1518640A1 |

| Колосник обжиговой машины | 1987 |

|

SU1529031A1 |

| Тележка обжиговой машины | 1989 |

|

SU1719852A1 |

| Колосниковая тележка | 1987 |

|

SU1508073A1 |

| Колосник обжиговой машины | 1988 |

|

SU1666901A1 |

Изобретение относится к черной и цветной металлургии и может быть использовано для термической обработки рудных и нерудных материалов на решетчатой конвейерной ленте. Цель изобретения - повышение долговечности колосников. Колосник состоит из верхних 1 и нижних 2 опорных рожков и основного тела 3, нижняя часть которого выполнена с расходящимися сторонами к основанию. Увеличение долговечности колосника достигается за счет того, что боковые стенки нижней части основного тела выполнены вогнутыми, при этом ширина колосника в месте сопряжения равна ширине в его нижней части, а отношение минимальной ширины колосника к его ширине в месте сопряжения составляет 0,33-0,75. 4 ил.

Изобретение относится к черной и цветной металлургии и может быть использовано для термической обработки рудных и нерудных материалов на решетчатой конвейерной ленте.

Цель изобретения - повышение долговечности колосников.

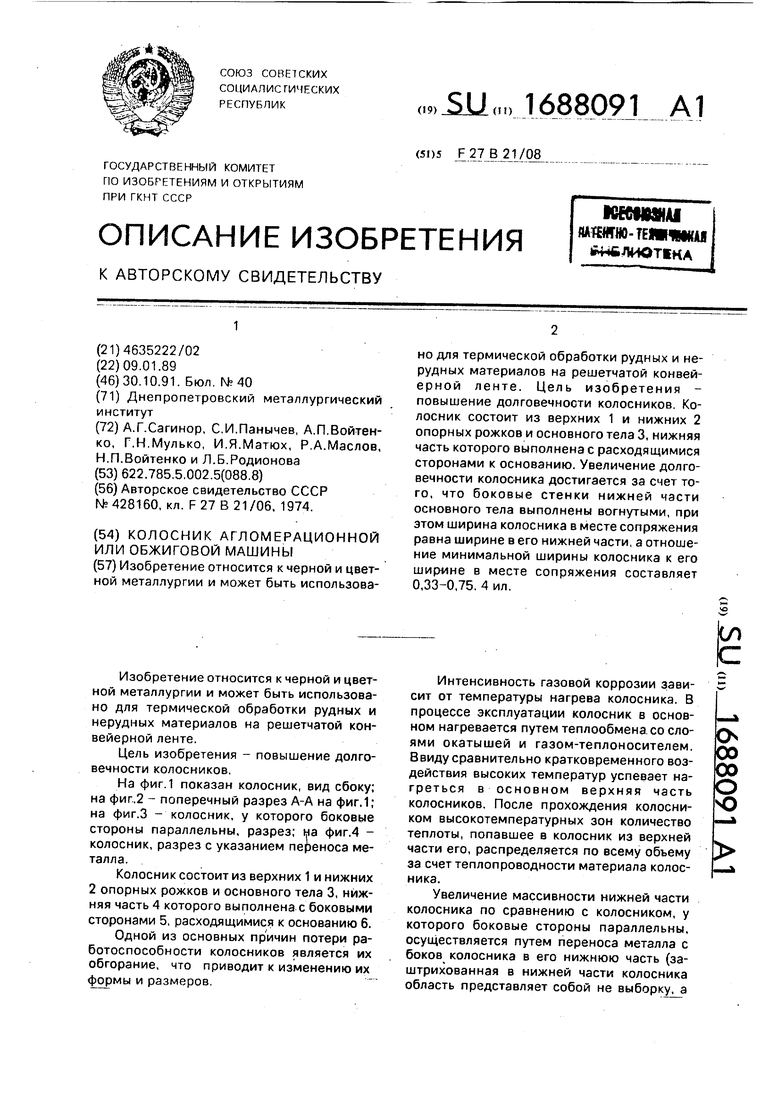

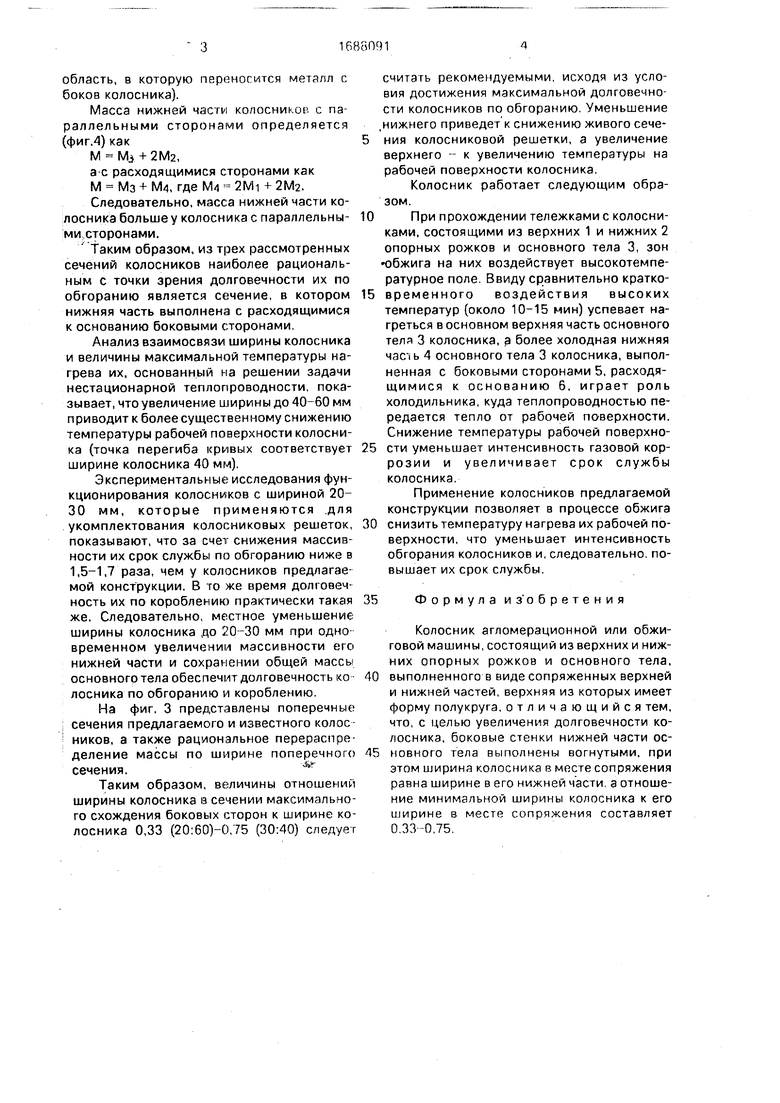

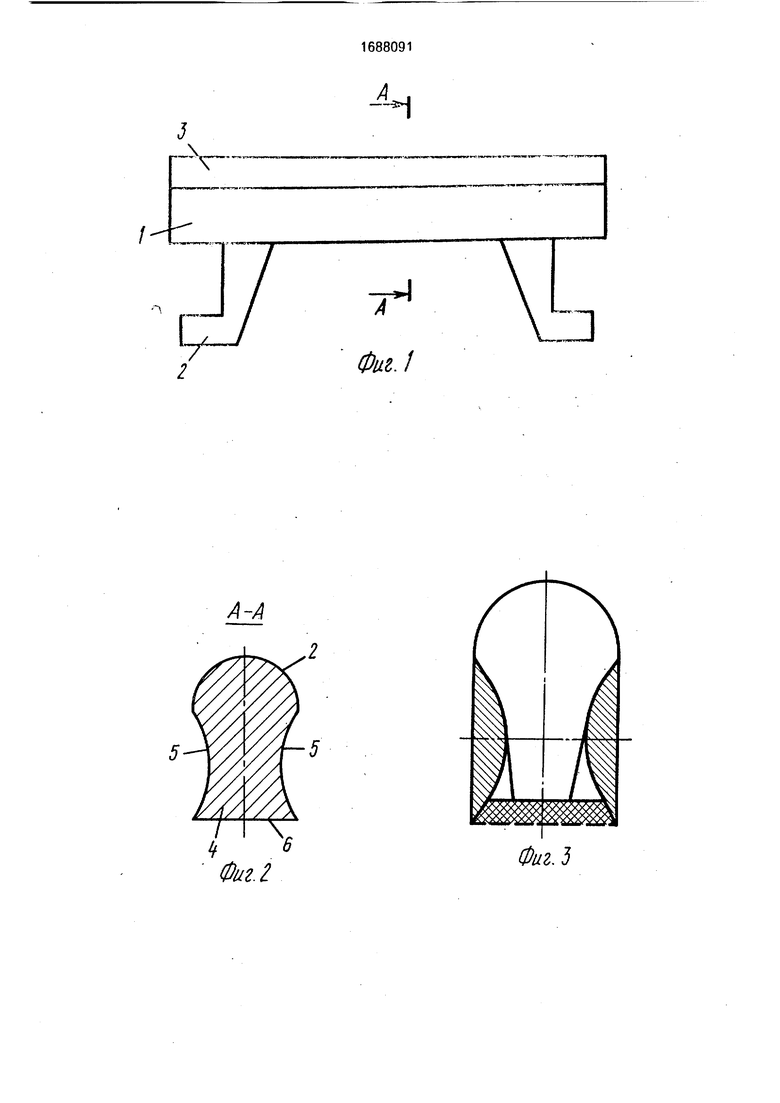

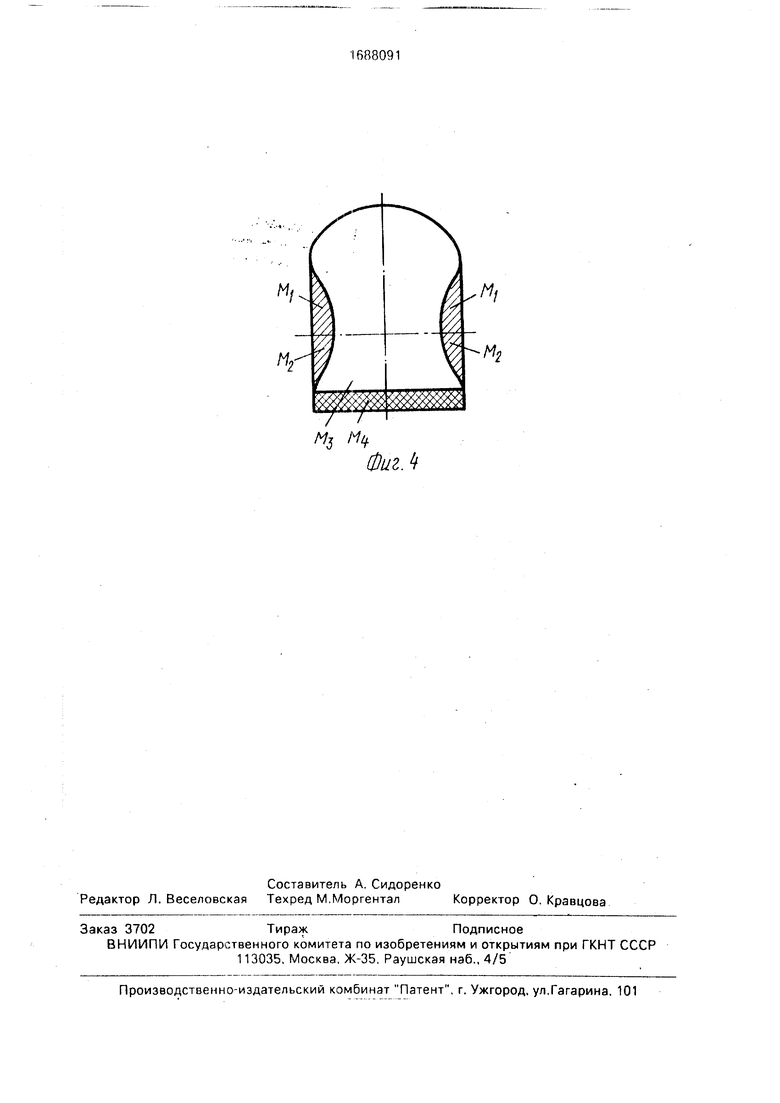

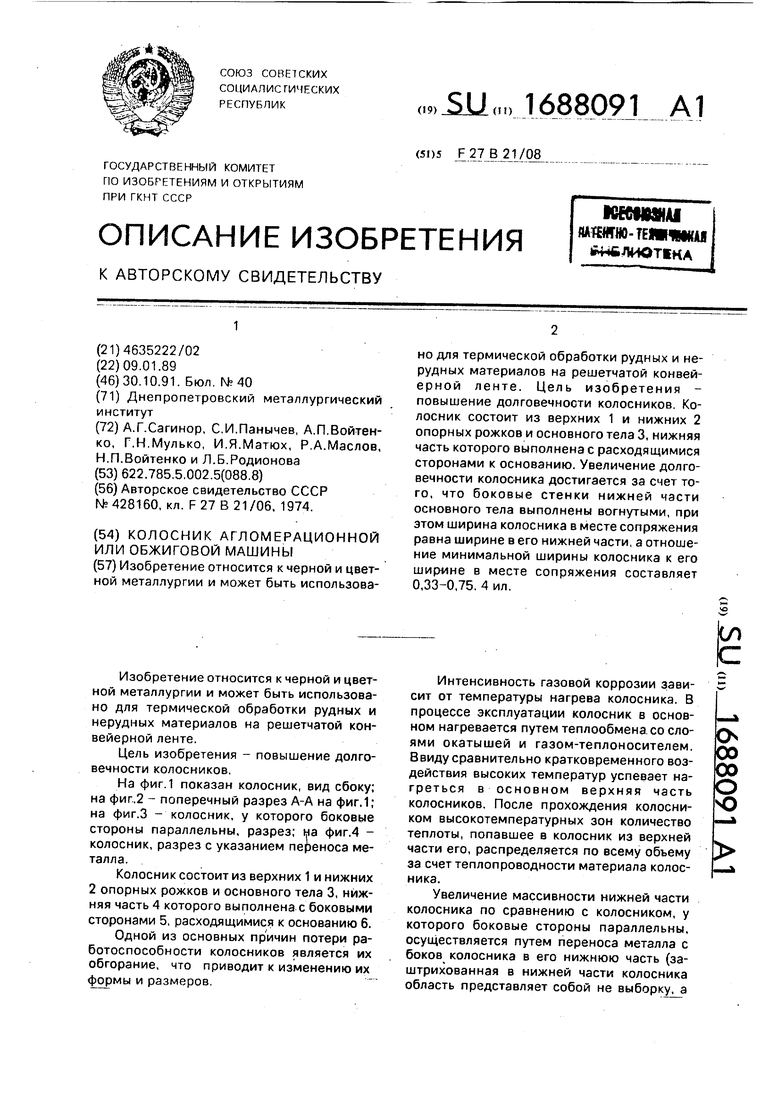

На фиг.1 показан колосник, вид сбоку; на фиг,2 - поперечный разрез А-А на фиг.1; на фиг.З - колосник, у которого боковые стороны параллельны, разрез; на фиг.4 - колосник, разрез с указанием переноса металла.

Колосник состоит из верхних 1 и нижних 2 опорных рожков и основного тела 3, нижняя часть 4 которого выполнена с боковыми сторонами 5, расходящимися к основанию 6.

Одной из основных причин потери работоспособности колосников является их обгорание, что приводит к изменению их формы и размеров.

Интенсивность газовой коррозии зависит от температуры нагрева колосника. В процессе эксплуатации колосник в основном нагревается путем теплообмена со слоями окатышей и газом-теплоносителем. В виду сравнительно кратковременного воздействия высоких температур успевает нагреться в основном верхняя часть колосников. После прохождения колосником высокотемпературных зон количество теплоты, попавшее в колосник из верхней части его, распределяется по всему объему за счет теплопроводности материала колосника.

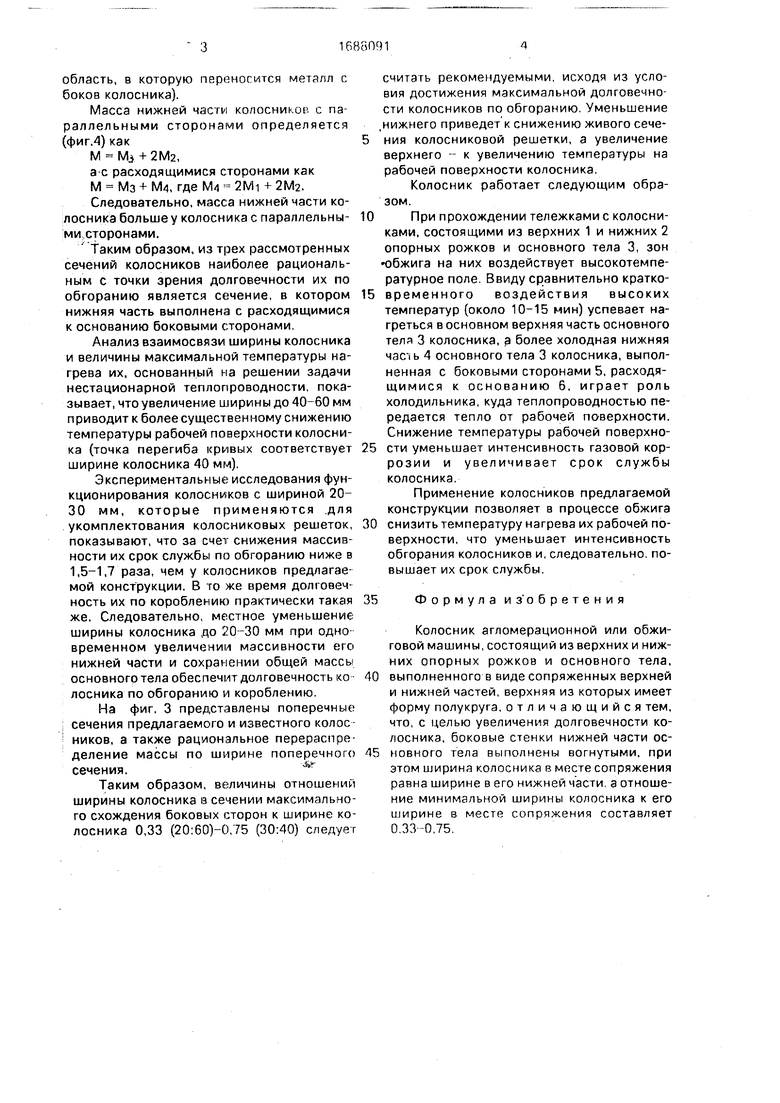

Увеличение массивности нижней части колосника по сравнению с колосником, у которого боковые стороны параллельны, осуществляется путем переноса металла с боков колосника в его нижнюю часть (заштрихованная в нижней части колосника область представляет собой не выборку, а

О 00 00

о ю

область, в которую переносится металл с боков колосника).

Масса нижней части колосниюв с параллельными сторонами определяется (фиг.4) как

М Мз + 2М2,

а с расходящимися сторонами как

М Мз + М4, где М4 2Mi + 2M2.

Следовательно, масса нижней части колосника больше у колосника с параллельными сторонами.

Таким образом, из трех рассмотренных сечений колосников наиболее рациональным с точки зрения долговечности их по обгоранию является сочение, в котором нижняя часть выполнена с расходящимися к основанию боковыми сторонами.

Анализ взаимосвязи ширины колосника и величины максимальной температуры нагрева их, основанный на решении задачи нестационарной теплопроводности, показывает, что увеличение ширины до 40-60 мм приводит к более существенному снижению температуры рабочей поверхности колосника (точка перегиба кривых соответствует ширине колосника 40 мм).

Экспериментальные исследования функционирования колосников с шириной 20- 30 мм, которые применяются для укомплектования колосниковых решеток, показывают, что за счет снижения массивности их срок службы по обгоранию ниже в 1,5-1,7 раза, чем у колосников предлагаемой конструкции. В то же время долговечность их по короблению практически такая же. Следовательно, местное уменьшение ширины колосника до 20-30 мм при одно временном увеличении массивности ею нижней части и сохранении общей массы основного тела обеспечит долговечность ко лесника по обгоранию и короблению.

На фиг. 3 представлены поперечные сечения предлагаемого и известного колос никое, а также рациональное перераспределение массы по ширине поперечного сечения.

Таким образом, величины отношений ширины колосника в сечении максимального схождения боковых сторон к ширине колосника 0,33 (20:60)-0.75 (30:40) следует

считать рекомендуемыми, исходя из условия достижения максимальной долговечности колосников по обгоранию Уменьшение .нижнего приведет к снижению живого сече

ния колосниковой решетки, а увеличение верхнего - к увеличению температуры на рабочей поверхности колосника.

Колосник работает следующим образом.

0 При прохождении тележками с колосниками, состоящими из верхних 1 и нижних 2 опорных рожков и основного тела 3, зон обжига на них воздействует высокотемпературное поле Ввиду сравнительно кратко5 временного воздействия высоких температур (около 10-15 мин) успевает нагреться в основном верхняя часть основного тела 3 колосника, э более холодная нижняя часть 4 основного тела 3 колосника, выполненная с боковыми сторонами 5, расходящимися к основанию 6, играет роль холодильника, куда теплопроводностью передается тепло от рабочей поверхности. Снижение температуры рабочей поверхно5 сти уменьшает интенсивность газовой коррозии и увеличивает срок службы колосника.

Применение колосников предлагаемой конструкции позволяет в процессе обжига

0 снизить температуру нагрева их рабочей поверхности, что уменьшает интенсивность обгорания колосников и, следовательно повышает их срок службы.

35

Формула из обретения

Колосник агломерационной или обжиговой машины, состоящий из верхних и нижних опорных рожков и основного тела,

выполненного в виде сопряженных верхней и нижней частей, верхняя из которых имеет форму полукруга, отличающийся тем, что, с целью увеличения долговечности колосника, боковые стенки нижней части основного гела выполнены вогнутыми, при этом ширина колосника в месте сопряжения равна ширине в его нижней части а отношение минимальной ширины колосника к его ширине в месте сопряжения составляет 033-0,75

С

/

А-А

Фиг. I

т-1

Фиг./

3

Фиг. 3

П

Фиг 4

| КОЛОСНИК АГЛОМЕРАЦИОННОЙ ИЛИ ОБЖИГОВОЙ МАШИНЫ | 1972 |

|

SU428160A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-10-30—Публикация

1989-01-09—Подача