Изобретение относится к обработке металлов давлением и может.быть использовано при производстве труб.

Цель изобретения - повышение производительности устройства для разрыва непрерывно движущихся труб путем уменьшения простоев устройства, возникающих в результате ударных нагрузок на его узлы.

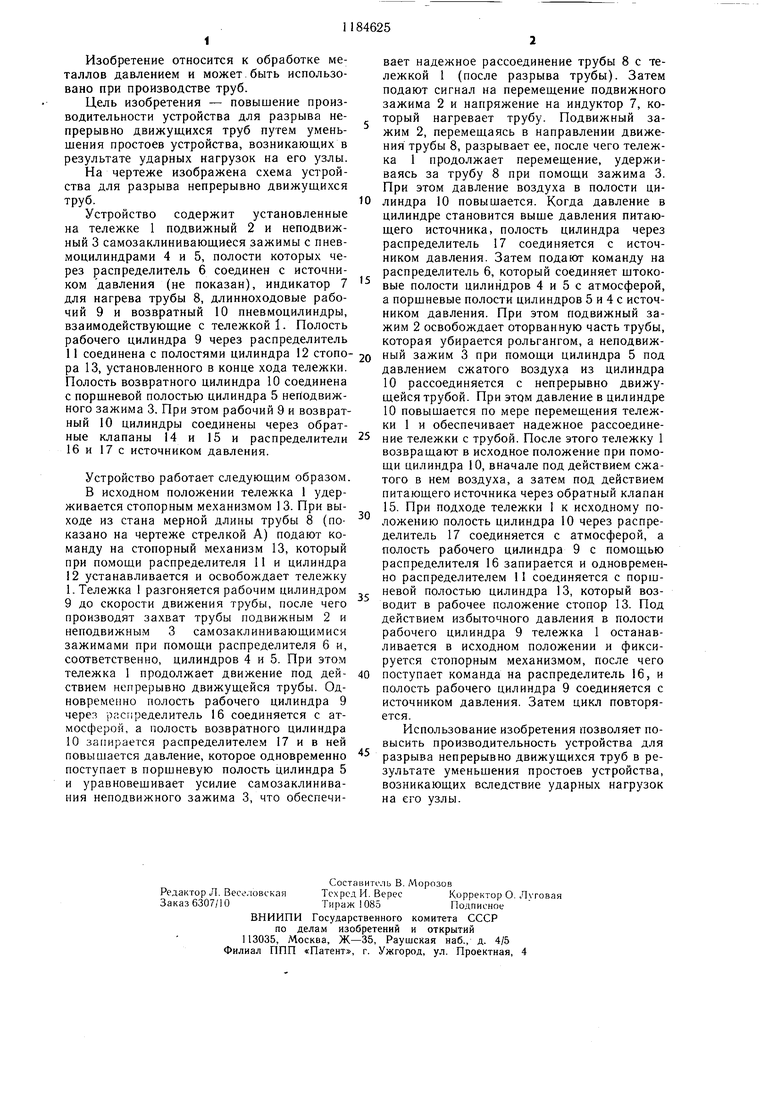

На чертеже изображена схема устройства для разрыва непрерывно движущихся труб.

Устройство содержит установленные на тележке 1 подвижный 2 и неподвижный 3 самозаклинивающиеся зажимы с пневмоцилиндрами 4 и 5, полости которых через распределитель 6 соединен с источником давления (не показан), индикатор 7 для нагрева трубы 8, длинноходовые рабочий 9 и возвратный 10 пневмоцилиндры, взаимодействующие с тележкой. Полость рабочего цилиндра 9 через распределитель

11соединена с полостями цилиндра 12 стопора 13, установленного в конце хода тележки. Полость возвратного цилиндра 10 соединена с порщневой полостью цилиндра 5 неподвижного зажима 3. При этом рабочий 9 и возвратный 10 цилиндры соединены через обратные клапаны 14 и 15 и распределители 16 и 17с источником давления.

Устройство работает следующим образом.

В исходном положении тележка 1 удерживается стопорным механизмом 13. При выходе из стана мерной длины трубы 8 (показано на чертеже стрелкой А) подают команду на стопорный механизм 13, который при помощи распределителя 11 и цилиндра

12устанавливается и освобождает тележку 1. Тележка 1 разгоняется рабочим цилиндром

9до скорости движения трубы, после чего производят захват трубы подвижным 2 и неподвижным 3 самозаклинивающимися зажимами при помощи распределителя 6 и, соответственно, цилиндров 4 и 5. При этом тележка 1 продолжает движение под действием непрерывно движущейся трубы. Одновременно полость рабочего цилиндра 9 через распределитель 16 соединяется с атмосферой, а полость возвратного цилиндра

10запирается распределителем 17 и в ней повыц1ается давление, которое одновременно поступает в поршневую полость цилиндра 5 и уравновещивает усилие самозаклинивания неподвижного зажима 3, что обеспечивает надежное рассоединение трубы 8 с тележкой 1 (после разрыва трубы). Затем подают сигнал на перемещение подвижного зажима 2 и напряжение на индуктор 7, который нагревает трубу. Подвижный зажим 2, перемещаясь в направлении движения трубы 8, разрывает ее, после чего тележка 1 продолжает перемещение, удерживаясь за трубу 8 при помощи зажима 3. При этом давление воздуха в полости цилиндра 10 повышается. Когда давление в цилиндре становится выще давления питающего источника, полость цилиндра через распределитель 17 соединяется с источником давления. Затем подают команду на распределитель 6, который соединяет штоковые полости цилиндров 4 и 5 с атмосферой, а поршневые полости цилиндров 5 и 4 с источником давления. При этом подвижный зажим 2 освобождает оторванную часть трубы, которая убирается рольгангом, а неподвижный зажим 3 при помощи цилиндра 5 под давлением сжатого воздуха из цилиндра 10 рассоединяется с непрерывно движущейся трубой. При этом давление в цилиндре 10 повышается по мере перемещения тележки 1 и обеспечивает надежное рассоединение тележки с трубой. После этого тележку 1 возвращают в исходное положение при помощи цилиндра 10, вначале под действием сжатого в нем воздуха, а затем под действием питающего источника через обратный клапан 15. При подходе тележки 1 к исходному положению полость цилиндра 10 через распределитель 17 соединяется с атмосферой, а полость рабочего цилиндра 9 с помощью распределителя 16 запирается и одновременно распределителем 11 соединяется с поршневой полостью цилиндра 13, который возводит в рабочее положение стопор 13. Под действием избыточного давления в полости рабочего цилиндра 9 тележка 1 останавливается в исходном положении и фиксируется стопорным механизмом, после чего поступает команда на распределитель 16, и полость рабочего цилиндра 9 соединяется с источником давления. Затем цикл повторяется.

Использование изобретения позволяет повысить производительность устройства для разрыва непрерывно движущихся труб в результате уменьшения простоев устройства, возникающих вследствие ударных нагрузок на его узлы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВВОДА ЗАКЛАДНОГО СТЕРЖНЯ В ЗАДЕЛАННОЕ ПРОБКОЙ ВЫПУСКНОЕ ОТВЕРСТИЕ ШАХТНОЙ ПЕЧИ И ВЫВОДА ЕГО | 1992 |

|

RU2096477C1 |

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

| Летучий станок для резки труб | 1971 |

|

SU485834A1 |

| Сварочная установка для контактной стыковой сварки | 1974 |

|

SU531690A1 |

| Устройство для обработки длинномерного материала | 1988 |

|

SU1637910A1 |

| ПИЛОРАМА-АВТОМАТ | 2012 |

|

RU2492999C1 |

| Летучий станок для резки труб | 1981 |

|

SU996112A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| Устройство для резки непрерывно движущихся труб на мерные длины | 1975 |

|

SU531668A1 |

| АВТООПЕРАТОР МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2005 |

|

RU2296039C2 |

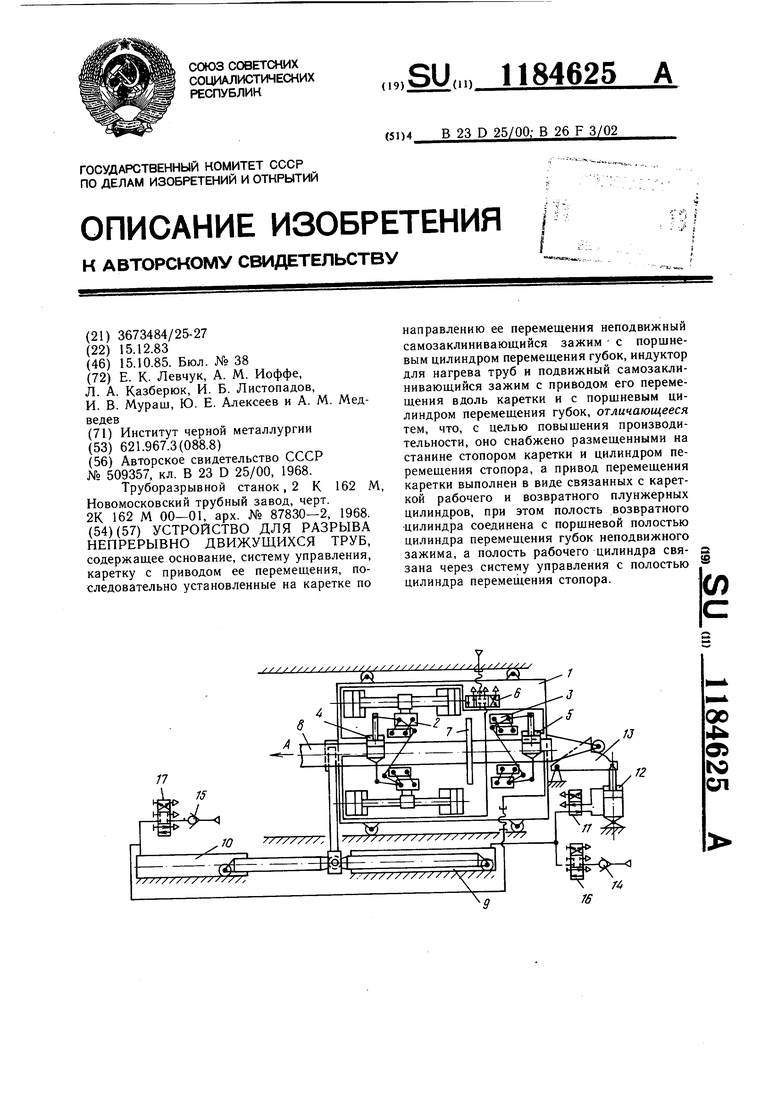

УСТРОЙСТВО ДЛЯ РАЗРЫВА НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ, содержащее основание, систему управления, каретку с приводом ее перемещения, последовательно установленные на каретке по направлению ее перемещения неподвижный самозаклинивающийся зажим с поршневым цилиндром перемещения губок, индуктор для нагрева труб и подвижный самозаклинивающийся зажим с приводом его перемещения вдоль каретки и с поршневым цилиндром перемещения губок, отличающееся тем, что, с целью повышения производительности, оно снабжено размещенными на станине стопором каретки и цилиндром перемещения стопора, а привод перемещения каретки выполнен в виде связанных с кареткой рабочего и возвратного плунжерных цилиндров, при этом полость возвратного цилиидра соединена с поршневой полостью цилиндра перемещения губок неподвижного зажима, а полость рабочего цилиндра свяS зана через систему управления с полостью Л цилиндра переме1цения стопора. 00 « Од 1C ел

| Авторское свидетельство СССР № 509357, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Труборазрывной станок, 2 К 162 М, Новомосковский трубный завод, черт | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для улавливания буровой пыли при перфораторном бурении | 1949 |

|

SU87830A1 |

Авторы

Даты

1985-10-15—Публикация

1983-12-15—Подача