Изобретение касается резки путем контактного нагрева и может быть использовано в энергомашиностроении, трубном производстве и других отраслях промышленности При изготовлении ребристых поверхностей нагрева для теплообменной аппаратуры и при резке сортового проката в непрерывных процессах его изготовления.

Известны устройства для обработки изделий, преимущественно электроконтактной, содержащие станину с перемещающимися вдоль нее кассетами, в которых установлены периодически связываемые с обрабатываемым изделием каретки с рабочим инструментом, на которых закреплены сменные зажимные губки, служащие токоподводами к обрабатываемому изделию, и соединены гибкими токоподводами с неподвижным источником питания 1J.

Недостатками известных устройств являются наличие жесткой кинематической связи в направлении перемещения обрабатываемого изделия зажимных элементов кареток с кассетой и соединение неподвижного источника питания с подвижными губками токоподводами большой, длины, а это ведет к увеличению движущихся масс, соединяемых с движущимся изделием, что отрицательно сказывается на технологическом процессе изготовления изделий. Увеличение же длины токсподводов приводит к непроизводительной потере мощности источников электропитания и к удлинению цикла обработки.

Наиболее близким к изобретению является устройство для резки длинномерных изделий в процессе их продольного перемещения, преимущественно труб с продольными ребрами, содержащее станину с уста. новленными на ней продольными направляющими, на которых смонтирована приводная каретка, несущая режущий инструмент, выполненный в виде токоподводящих зажимных губок, соединенных с силовым трансформатором, закрепленный неподвижно на станине датчик поиска стыка, причем продольные направляющие выполнены в виде двух подпружиненных относительно друг друга пар балок, смонтироованных на станине с возможностью продольного возвратно-поступательного перемещения от привода, а также с возможностью синхронного возвратно-поступательного перемещения в плоскости, перпендикулярной к станине, на которой закреплены кулачки, а в продольных направляющих выполнены профильные вырезы для взаимодействия с кулачками. Это устройство обеспечивает резку длинномерных изделий точно по за.а,анным стыкам, исключает погрешности в точности реза при синхронизации скорости перемещения режущего инструмента 2.

Однако с появлением в энергомашиностроении изделий с большим сечением привариваемых ребер (до 400 мм), например

труб для пароперегревателей с увеличенным межтрубным шагом до 1.02 мм, а также для повышения коэффициента использования труб за счет применения в поверхностях нагрева труб минимальной длины (до 4-6 м), возникла необходимость в решении технической задачи разделения изделий контактным нагревом в более широком диапазоне сечений и с более коротким циклом реза, не увеличивая мощности си-лового трансформатора.

Недостатком известного устройства является значительное увеличение времени на технологический цикл при попытке использовать его для резки изделий в более широком диапазоне типоразмеров. Удлинение же цикла реза ведет к увеличению пути пробега каретки с зажимными токоподводящими губками, а следовательно, и к увеличению длины кабелей вторичного контура трансформатора, чти в свою очередь ведет к резкому увеличению активного и индуктивного его сопротивления, а следовательно к большому падению напряжения на вторичном контуре и требует повышения мощности трансформатора для достижения эффекта реза при ограниченном времени цикла. Если же при сохранении мощности идти на увеличение времени цикла реза, то при определенном значении этого вре.мени окажется невозможным разделение коротких н.зделий, например сребренных труб для газоплотных панелей, когда время сварки одной трубы будет меньше времени цикла разделения. Такое обстоятельство приводит к снижению скорости сварки, чтобы уравнять указанные циклы (сварки а разделения), а это ведет к снижению производительности оборудования по изготовлению оребренных труб.

Це.ль изобретения - расширение диапазона типоразмеров разрезаемых изделий., повышение производительности труда и экономии энергоресурсов.

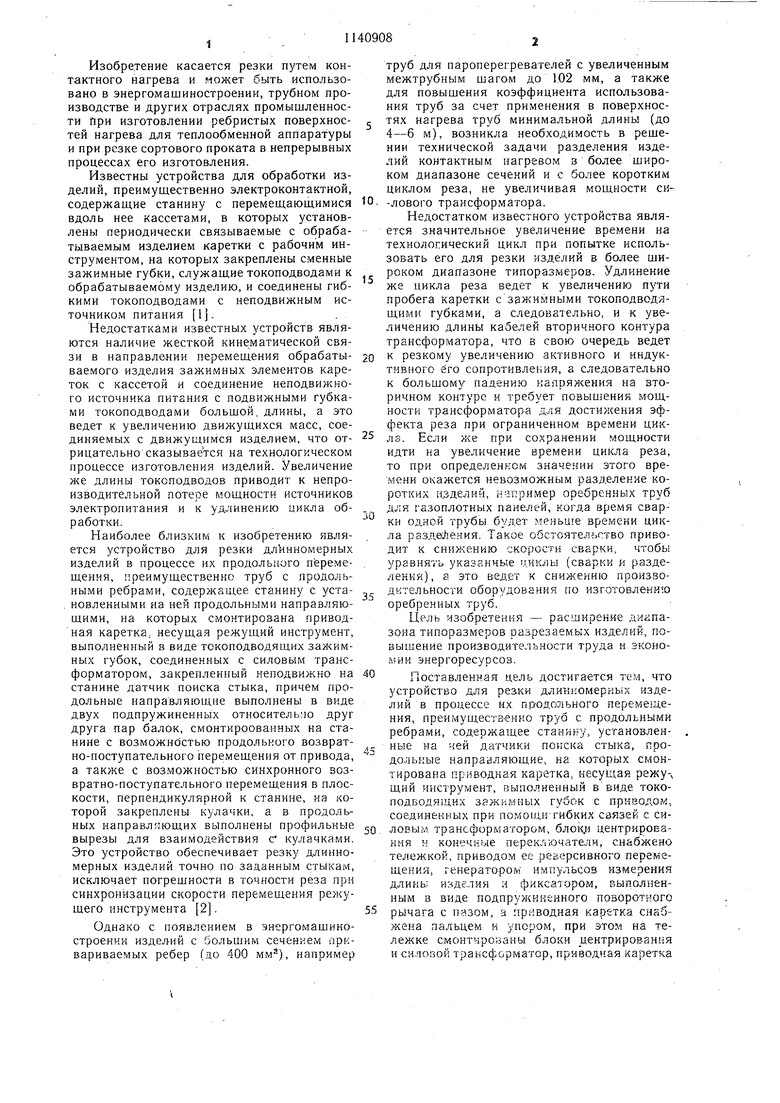

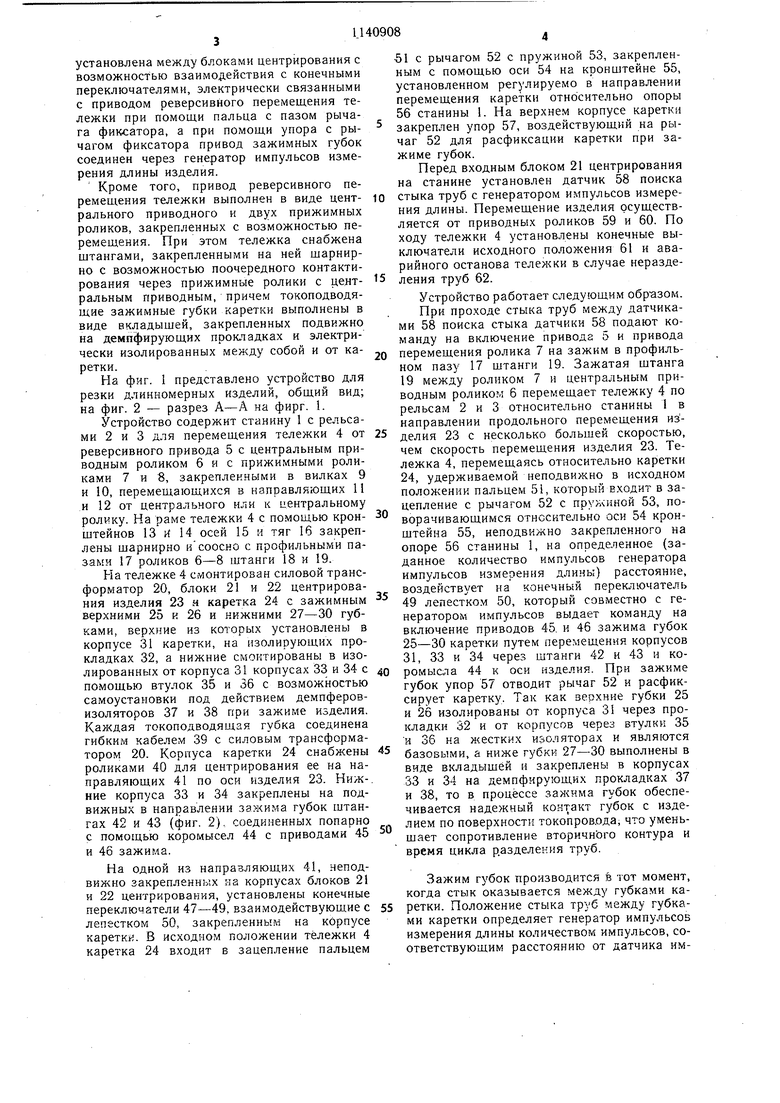

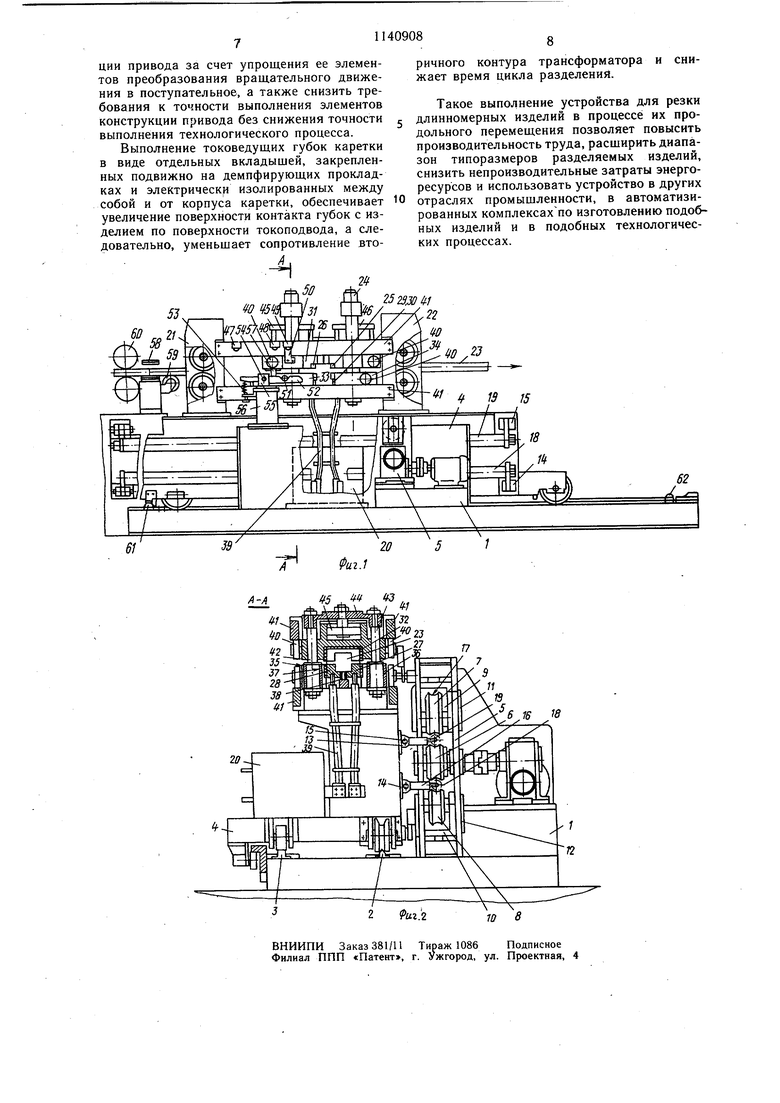

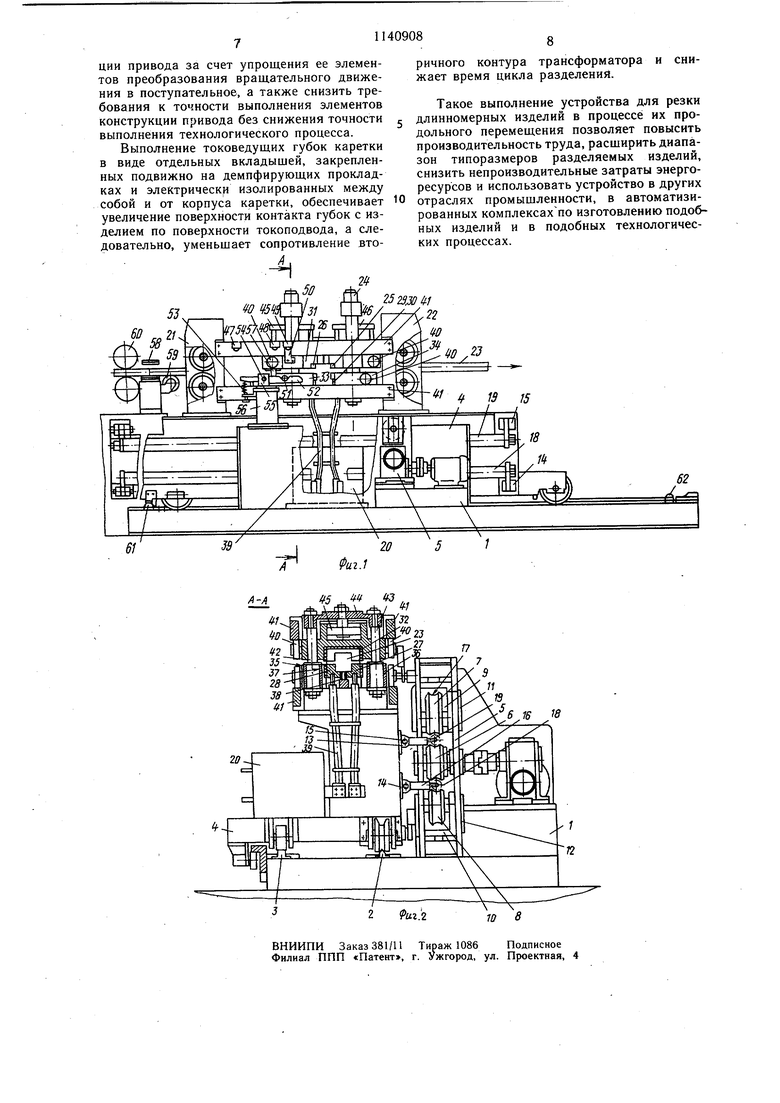

Поста.вленная цель достигается , что устройство для резки длинномерных изделий в процессе их П1 одольного перемещения, преимуществ-енно труб с продольными ребрами, содержащее станину, установленные на ней датчики поиска стыка, продольные направляющие, на которых сглонтирована приводная каретка, несущая режу-, щий инструмент, выполненный в виде токоподБОдя Цих зажкмкых губок с приводом, соединенных при помощи-гибких связей с силовым трансформатором, блок;-; центрирования и конечные переключатели, снабжено тележкой, приводом ее реверсивного перемещения, генератором импульсов измерения длины изделия и фиксатором, выполненным в виде подпружиненного поворотного рычага с пазом, а приводная каретка снабжена пальцем и упором, при этом на тележке смонтированы блоки центрирования и силовой трансформатор, приводная каретка установлена между блоками центрирования с возможностью взаимодействия с конечными переключателями, электрически связанными с приводом реверсивного перемещения тележки при помощи пальца с пазом рычага фиксатора, а при помощи упора с рычагом фиксатора привод зажимных губок соединен через генератор импульсов измерения длины изделия. Кроме того, привод реверсивного перемещения тележки выполнен в виде центрального приводного и двух прижимных роликов, закрепленных с возможностью перемещения. При этом тележка снабжена щтангами, закрепленными на ней шарнирно с возможностью поочередного контактирования через прижимные ролики с центральным приводным, причем токоподводящие зажимные губки каретки выполнены в виде вкладыщей, закрепленных подвижно на демпфирующих прокладках и электрически изолированных между собой и от каНа фиг. 1 представлено устройство для резки длинномерных изделий, общий вид; на фиг. 2 - разрез А-А на фирг. I. Устройство содержит станину 1 с рельсами 2 и 3 для перемещения тележки 4 от реверсивного привода 5 с центральным приводным роликом бис прижимными роликами 7 и 8, закрепленными в вилках 9 и 10, перемещающихся в направляющих 11 и 12 от центрального или к центральному ролику. На раме тележки 4 с помощью кронщтейнов 13 и 14 осей 15 и тяг 16 закреплены щарнирно исоосно с профильными пазами 17 роликов 6-8 щтанги 18 и 19. На тележке 4 смонтирован силовой трансформатор 20, блоки 21 и 22 центрирования изделия 23 и каретка 24 с зажимным верхними 25 к 26 и нижними 27-30 губками, верхние из которых установлены в корпусе 31 каретки, на изолирующих прокладках 32, а нижние смонтированы в изолированных от корпуса 31 корпусах 33 и 34 с помощью втулок 35 и 36 с возможностью самоустановки под действием демпферовизоляторов 37 и 38 при зажиме изделия. Каждая токоподводящзя губка соединена гибким кабелем 39 с силовым трансформатором 20. Корпуса каретки 24 снабжены роликами 40 для центрирования ее на направляющих 41 по оси изделия 23. Нижние корпуса 33 и 34 закреплены на подвижных в направлении зажима губок штангах 42 и 43 (фиг. 2), соединенных попарно с помощью коромысел 44 с приводами 45 и 46 зажима. На одной из направляющих 41, неподвижно закрепленных ыа корпусах блоков 21 и 22 центрирования, установлены конечные переключатели 47-49, взаимодействующие с лепестком 50, закрепленным на корпусе каретки. В исходном положении тележки 4 каретка 24 входит в зацепление пальцем 51 с рычагом 52 с пружиной 53, закрепленным с помощью оси 54 на кронщтейне 55, установленном регулируемо в направлении перемещения каретки относительно опоры 56 станины 1. На верхнем корпусе каретки закреплен упор 57, воздействующий на рычаг 52 для расфиксации каретки при зажиме губок. Перед входным блоком 21 центрирования на станине установлен датчик 58 поиска стыка труб с генератором импульсов измерения длины. Перемещение изделия осуществляется от приводных роликов 59 и 60. По ходу тележки 4 установлены конечные выключатели исходного положения 61 и аварийного останова тележки в случае неразделения труб 62. Устройство работает следующим обр-азом. При проходе стыка труб между датчиками 58 поиска стыка датчики 58 подают команду на включение привода 5 и привода перемещения ролика 7 на зажим в профильном пазу 17 штанги 19. Зажатая щтанга 19 между роликом 7 и центральным приводным роликом 6 перемещает тележку 4 по рельсам 2 и 3 относительно станины 1 в направлении продольного перемещения изделия 23 с несколько большей скоростью, чем скорость перемещения изделия 23. Тележка 4, перемещаясь относительно каретки 24, удерживаемой неподвижно в исходном положении пальцем 51, который в.ходит в зацепление с рычагом 52 с пру АИНОЙ 53, поворачивающимся относительно оси 54 кронштейна 55, неподвижно закрепленного на опоре 56 станины 1, на определенное (заданное количество импульсов генератора импульсов измерения длины) расстояние, воздействует на конечный переключатель 49 лепестко.м 50, который совместно с генератором импульсов выдает команду на включение приводов 45. и 46 зажима губок 25-30 каретки путем перемещения корпусов 31, 33 и 34 через щтанги 42 и 43 и коромысла 44 к оси изделия. При зажиме губок упор 57 отводит рычаг 52 и расфиксирует каретку. Так как верхние губки 25 и 26 изолированы от корпуса 31 через прокладки 32 и от корпусов через втулки 35 и 36 на жестких изоляторах и являются базовыми, а ниже губки 27-30 выполнены в виде вкладыщей н закреплены в корпусах 33 и 34 на демпфирующих прокладках 37 и 38, то в процессе зажима губок обеспечивается надежный контакт губок с изделием по поверхности токопров.ода, что уменьшает сопротивление вторичного контура и время цикла разделения труб. Зажим губок производится в тот момент, когда стык оказывается мехчду губками каретки. Положение стыка труб между губками каретки определяет генератор импульсов измерения длины количеством импульсов, соответствующим расстоянию от датчика импульсов до оси симметрии между смежными губками разных фаз.

После зажима губок каретка 24 начинает перемещаться под действием сил трения вместе с изделием 23 от приводных роликов 60 со скоростью перемещения изделия. За счет разности скоростей каретка смещается относительно тележки 4 по направляющим 41 в направлении блока 21 центрирования до воздействия на конечный переключатель 47, который дает команду на привод 5 для снижения скорости перемещения тележки 4. Если скорость перемещения тележки 4 снизилась на столько, что каретка начала опережать движение тележки 4 и, следовательно, начала перемещаться относительно тележки в направлении к блоку 22 центрирования, то воздействием лепестка 50 каретки 24 на конечный переключатель 48 подается команда на привод 5 для увеличения скорости тележки. Таким образом синхронизируется скорость перемещения каретки 24 со скоростью перемещения тележки 4 в пределах свободного хода каретки между переключателями 47 и 48, обеспечивающими минимальный изгиб кабелей 39 вторичного контура трансформатора 20, что позволяет выполнять .эти кабели с минимальной длиной, а следовательно, снизить сопротивление вторичного контура трансформатора и. при одинаковой мощности трансформатора производить резку изделий в более широком диапазоне типоразмеров.

Одновременно с командой на зажим губок каретки подается команда на включение сварочного трансформатора 20, под действием тока короткого замыкания которого в месте стыка труб {в месте наибольшего электрического сопротивления) происходит пережог ребер и разделение изделий точно по стыку труб. Трансформатор 20 электрически сблокирован с приводо.м 5 и приво.аами 7 и 8 прижима и отжима роликов. При отсутствии тока в трансформаторе 20 (что сБндетельствует об окончании пережога ребер) подается команда на разжим губок каретки 24, на отвод ро..;ика 7 для разжима штанги 19 и н, пере.мел .ение ролика 8 zyiH зажима lUTaiirH 18, что обеспечивает реверс тележки 4 в исходное поло.жение без переключения на реверс электродвигателя привода 5. В процессе реверса тележка доходит до конечного выключателя 61, от команды которого производят : отн:км ролика 8, сблокированного с торЛ;озол; тс.пежки 4 (нс показано), и включение последнего в режим торможения.

При peBepct; теле.жка 4 перемещает каретку 24 по направляющим -1 i с центрированием ее на рслнках 40 до зацепления пальца 51 с рыч;,г()м 52, фиксирующи /. каретку в исходном положении, при этом конечный переключатель 49 выдает команду о том, чго каретка зафиксирована в исходном положении, а выкл Очатель 61 выдает

команду, что и тележка зафиксирована в исходном положении, т. е. доведена до жесткого унора, и устройство готово для включения вновь в режим разделения следующего стыка труб.

Таким образом, за счет размещения трансформатора и каретки с зажимными токоподЕодящими губками на подвижной тележке с возможностью свободного ограниченного перемещения каретки относительно тележки, а также за счет применения генератора импульсов для точного контроля .местонахождения стыка после его обнаружения датчиками поиска стыка можно производить синхронизацию скорости движения тележки с трансформатором, соединенным с кареткой, несугцей режущий инструмент, с большими погрешностями, по получать резку изделий иережо Ч)м ребер точно по стыку труб.

Снабжение устройства тележкой с приво.чогу; реверсивного пере.м 1цения ее в направлении продольной оси из-делия, на которой смонтирован силовой трансформатор, соединенный гибки.ми токоподводами с зажнм.ьыми губками каретки, размещенной 1Ш указанной тележке, позволяет выполнить вторичный контур силового трансформатора с меньшим активным и индуктивным сопротивлением, что обеспечивает в конечном итоге сокрацдение времени цикла реза и возможность реза изделий в более широком .:;иаиазоне типоразмеров.

Снабжение тележки фиксатором каретки, вьшо.; неннь м в виде подпружиненного рычага с пазом для захода пальца каретки, на верхнем корпусе которой закреплен упор для расфиксации каретки, обеспечивает надежность выполнения технологического цикл.а и точное расположение стыка труб независимо от погрешностей в синхронизации скорости перемещения изделия и тележки в режиме резания.

В.ьиюлнение привода реверсивного перемещения тележки в виде центрального приводного и двух прижимных роликов, последние из которых закреплены в направляюш.их с возмол постью перемещения их при зажимеили отжиме нгганг тележки в направлении центральиог-о ролика, позво. без изменения перемещения те..1.ежки, использовать кинематическую энергию вращающихся масс привода для компенсации дополнительного усилия, необходимого для создания ускорени.ч т-л1ежки от состояния покоя до заданной скорости ее перемещения, и сократить время разгона и возврата тележки путем исключения onepaiuui на допол: ительные включения и выключения элементов управления приводом перемещения.

Снабжение тележки штангами закрепленными шарнирно ка ее раме, поочередно контактируюц ими через прижимные ролики с роликом привод.а реверсиппого перемещения, позволяет пoвrJlcить надежность конструк

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки длинномерных изделий в процессе их продольного перемещения | 1975 |

|

SU692709A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Летучая пила для резки труб | 1973 |

|

SU422548A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС | 2011 |

|

RU2450899C1 |

| Автомат для мерной резки труб | 1980 |

|

SU882708A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩИХСЯ ПРОФИЛЕЙ | 1991 |

|

RU2021083C1 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Машина для стыковой сварки труб | 1980 |

|

SU961891A1 |

| Устройство для определения положения стыка труб | 1980 |

|

SU860390A1 |

УСТРОЙСТВО ДЛЯ РЕЗКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ в процессе их продольного перемещения, преимущественно труб с продольными ребрами, содержащее станину, установленные на ней датчики поиска стыка, продольные направляющие, на которых смонтирована приводная каретка, несущая режущий инструмент, выполненный в виде токоподводящих зажимных губок с приводом, соединенных при помощи гибких связей с силовым трансформатором, блоки центрирования и конечные переключатели, отличающееся тем, что, с целью обеспечения возможности резки изделий в широком диапазоне размеров, повыщения производительности труда, а также экономии энергоресурсов, устройство снабжено тележкой, приводом ее реверсивного перемепления, генератором импульсов измерения длины изделия и фиксатором, выполненным в виде подпружиненного поворотного рычага с пазом, а приводная каретка снабжена пальцем и упором, при этом на тележке смонтированы блоки центрирования и силовой трансформатор, приводная каретка установлена между блоками центрирования с возможностью взаимодействия с конечными переключателями, электрически связанными с приводом .реверсивного перемещения тележки при помощи пальца с пазом рычага фиксатора, а при помощи упора с рычагом фиксатора привод зажимных губок соединен через генератор импульсов измерения длины изделия. 2.Устройство по п. 1, отличающееся тем, что привод реверсивного перемещения тележки выполнен в виде центрального приводного и двух прижимных роликов, за(Л крепленных с возможностью перемещения. 3.Устройство по п. 1, отличающееся тем, что тележка снабжена щтангами, закрепленными на ней щарнирно с возможностью поочередного контактирования через прижимные ролики с центральным приводным. 4.Устройство по п. 1, отличающееся тем, что токоподводящие зажимные губки каретки выполнены в виде вкладышей, за4 крепленных подвижно на демпфирующих О прокладках и электрически изолированных ;о между собой и от каретки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ИЗДЕЛИЙ | 0 |

|

SU334023A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для резки длинномерных изделий в процессе их продольного перемещения | 1975 |

|

SU692709A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-23—Публикация

1983-10-05—Подача