(54) ЛЕТУЧИЙ СТАНОК ДЛЯ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубоотрезной летучий станок | 1974 |

|

SU488662A1 |

| Трубоотрезной летучий станок | 1980 |

|

SU897422A1 |

| СПОСОБ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 2007 |

|

RU2354475C2 |

| Летучий станок для резки труб | 1971 |

|

SU485834A1 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК | 1999 |

|

RU2151032C1 |

| Двухконтурный гидравлический при-ВОд КОлЕС ТРАНСпОРТНОгО СРЕдСТВА | 1979 |

|

SU821238A1 |

| ТРУБООТРЕЗНОЙ ЛЕТУЧИЙ СТАНОК | 1972 |

|

SU350603A1 |

| Объемная гидропередача | 1987 |

|

SU1714220A1 |

| ГИДРОПРИВОД ЛЕТУЧЕЙ ПИЛЫ | 1999 |

|

RU2169660C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2240899C1 |

Изобретение относится к обработке металлов давлением, а именно к резке на мерные длины непрерывно движущегося металла, например труб в линиях непрерывных трубосварочных станов.

Известен летучий станок для резки труб на мерные длины в линиях непре.рывных трубоэлектросварочных станов, содержащий каретку с зажимным механизмом с приводом от гидроцилиндра и режущшл механизмом и механизм, позволяющий устранить влияние недохода каретки к своему крайнему пбложению на точность резки, а также датчик перемещечия каретки относительно трубы, подающий команду на зажимный и режущий, Механизмы и установленный на каретке станка электронный или электромеханический счетчик импульсов, число которых пропорционально расстоянию, пройденному кареткой относительно трубы .

Недостатком этого станка является то, что он не имеет элементов, регу-лирующих его скоростной режим, что отрицательно сказывается на точности и качестве мерного среза.

Наиболее близким к изобретению по технической сущности и достигаемому .

резуль.тату является летучий станок для резки труб в линиях непрерывных трубоэлектросварочных станов, содер- жащий тележку, несущую зажим и ре гущий механизм, гидроцилиндр привода тележки, гидросистему управления гидроцилиндром, включающую.насос подпитки, импульсные датчики перемещения трубы, датчик скорости и датчик ис10ходного положения тележки, систему управления, формирующую задание на перемещение тележки, управляющую зажимом и режущим механизмом, и регулятор скорости тележки, входа которого

15 соединены с выходом системы управления и датчиком скорости тележки 2.

Недостатком этого станка является применение дроссельного привода, который сложен в эксплуатации, требует

20 высокой чистоты рабочей жидкости, что в итоге снижает надежноств его работы.

Цель изобретения - повышение надежности работы станка.

25

Поставленная цель достигается тем, что летучий станок для резки труб в линиях непрерывных трубоэлектросва- рочных станов, содержащий тележку, несущую зажим и режущий механизм,

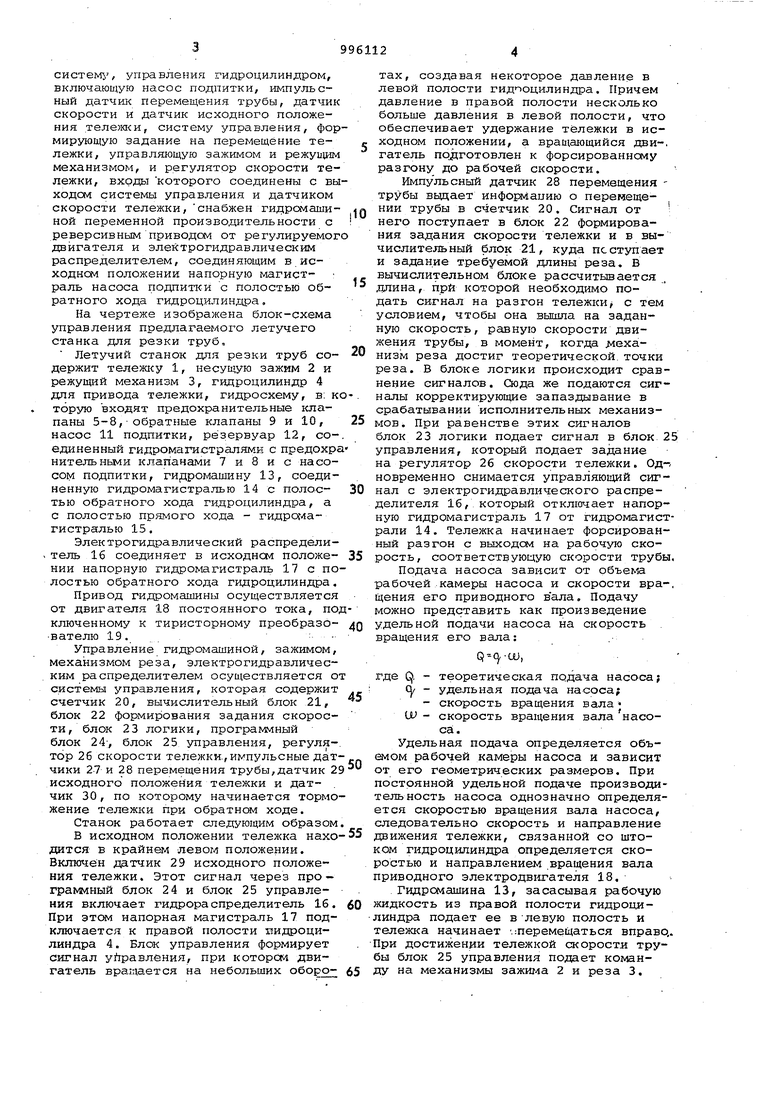

30 педроцилиндр привода тележки, гидаосистем , управления гидроцилиндром, включающую насос подпитки, импульсный датчик перемещения трубы, датчик скорости и датчик исходного положения телегкки, систему управления, фор мирующую задание на перемещение тележки, управляющую зажимом и режущим механизмом, и регулятор скорости тележки, входы которого соединены с вы ходам системы управления и датчиком скорости тележки, снабжен гидрсмашиной переменной производительности с реверсивным приводсм от регулируемог двигателя и электрогидравлическим распределителем, соединяющим в исходнсм положении напорную магистраль насоса подпитки с полостью обратного хода гидроцилиндра, На чертеже изображена блок-схема управления предлагаемого летучего станка для резки труб, Летучий станок для резки труб содержит тележку 1, несущую зажим 2 и режущ11й механизм 3, гидроцилиндр 4 для привода тележки, гидроскему, в; к тбрую входят предохранительные клапаны 5-8,обратные клапаны 9 и 10, насос 11 подпитки, резервуар 12, соединенный гидромагастралями с предохра нительными клапанами 7 и 8 и с насосом подпитки, гидромашину 13, соединенную гидромагистралью 14 с полостью обратного хода ги.дроцилиндра, а с полостью прямого хода - гидрО(лагистралью 15, Элек трогидравлический распредели. тель 16 соединяет в исходном положеНИИ напорную гидромагистраль 17 с по лостью обратного хода гидроцилиндра. Привод гидромашины осуществляется от двигателя 18 постоянного тока, по ключенному к тиристорному преобразователю 19,.:. .. Управление гидромашиной, зажимом, механизмом реза, электрогидравлическим распределителем осуществляется о системы управления, которая содержит счетчик 20, вычислительный блок 21, блок 22 формирования задания скорости, блок 23 логики, программный блок 24;, блок 25 управления, регулятор 26 скорости тележки.,импульсные дат чики 27 и 28 перемещения трубы, датчик 2 исходного положения тележки и датчик 30, по которому начинается тормо жение тележки при обратном ходе. Станок работает следующим образом В исходном положении тележка нахо дится в крайнем левом положении. Включен датчик 29 исходного положения тележки. Этот сигнал через программный блок 24 и блок 25 управления включает гидрораспределитель 16. При этом напорная магистраль 17 подключается к правой полости пидроцилиндра 4. Блок управления формирует сигнал управления, при котором двигатель вращается на небольших оборотах, создавая некоторое давление в левой полости гидпоцилиндра. Причем давление в правой полости несколько больше давления в левой полости, что обеспечивает удержание тележки в исходном положении, а вращающийся дви-. гатель подготовлен к форсированному разгону до рабочей скорости. Импульсный датчик 28 перемещения трубы вьадает информацию о перемещении трубы в счетчик 20. Сигнал от него поступает в блок 22 формирования задания скорости тележки и в вычислительный блок 21, куда ПС ступает и задание требуемой длины реза. В вычислительном блоке рассчитывается длина, при которой необходимо подать сигнал на разгон тележки/ с тем условием, чтобы она вышла на заданную скорость, равную скорости движения трубы, в момент, когда механизм реза достиг теоретической, точки реза. В блоке логики происходит сравнение сигналов. Сюда же подаются сигналы корректирующие запаздывание в срабатывании исполнительных механизмов. При равенстве этих сигналов блок 23 логики подает сигнал в блок 25 управления, который подает задание на регулятор 26 скорости тележки. Од-новременно снимается управляющий сигнал с электрогидравлического распределителя 16,.который отключает напорную гидромагистраль 17 от гидромагистрали 14. Тележка начинает форсированный разгон с выходом на рабочую скорость, соответствующую скорости трубы. Подача насоса зависит от объема рабочей камеры насоса и скорости вра-, щения его приводного вала. Подачу можно представить как произведение удельной подачи насоса на скорость вращения его вала:. Gi--c -W, где Q. - теоретическая подача насоса; С|/ - удельная подача насоса; - скорость вращения вала W - скорость вращения вала насоса. Удельная подача определяется объа«1 ом рабочей камеры насоса и зависит от его геометрических размеров. При постоянной удельной подаче производительность насоса однозначно определяется скоростью вращения вала насоса, следовательно скорость и направление движения тележки, связанной со штоком гидроцилиндра определяется скоростью и направлением вращения вала приводного электродвигателя 18. Гидрсмашина 13, засасывая рабочую жидкость из правой полости гидроцилиндра подает ее в -левую полость и тележка начинает .:перемещаться вправо,. При достижении тележкой скорости трубы блок 25 управления подает команду на механизмы зажиг а 2 и реза 3.

После завершения мерного реза механизм реза отводится,. механизм зажима освобождает трубу и сигнал от датчиков контроля этих механизмов подает ся в блок 25 управления, который отi ключаетрегулятор 26 скорости от выходаблока 22 формирования скорости и подключает его к выходу программного блока 24. По сигналу, поступакицетлу из программного блок а,j происходит реверс электродвигателя 18 с максимальныл ускорением машины 13.

Возврат тележки в исходное состояние происходит с максимальной скороетью.

При срабатьшании датчика 30 положения тележки происходит быстрое торможение тележки до исходного положания. Срабатывает датчик 29 исход ногр положения тележки и через программный блок 24, блок управления включает электромагнит гидрораспределителя 16,. который переключаясь соединяет пздромагистраль 17с гидромагистралью 14, одновраменао в программном блоке 24 происходит реверс задания скорости, в результате чего происходит реверс ддаигателя 22, который вращается на пониженных оборотах и готов к форсированналу выходу на рабочую скорость цикла Сдвижение тележки вперёд). . Таким образом, левая полость гидроцилиндра соединена с предохранительньм клапаном 8, а правая - с насосом 11 подпитки и предохранительные клапаном 7. Предохранительные клапаны 7 и 8 настроены так игл образом, что давление в правой полости гидроцилиндра несколько превышает давление .в левой полости.

Этим обеспечивается надежное удержание тележки на опоре.

При движении тележки насос 11 подпитки через обратные клапаны 9 и 10 поддерживает давление во всасалвающей магистрали 14 и 15 гидромашины 13, равное давлению настройки предохранительного клапана 8, что устраняет возможность возникновения кавитации в рабочих полостях гидравлической машины. .

Тележка возвращается на опору, цикл реза закончен, станок к следующему циклу.

По сравнению с прототипсм использование предлагаемого изобретения позволяет поклеить надежность работы станка для резки труб.

Формула изобретения

Летучий станок для резки труб в линиях непрерывных трубоэлектросварочных станов, содержавдяй тележку, несущую зажим и режущий механизм, гвдроцилиндц) привода тележки, гидросйстему управления гидроцилиндром, включающую насос подпитки, датчик перемещения трубы, датчик скорости и датчик исходного положения тележки, систему управления, фор лирующую задание на перемещение тележки, управляющую зажимом и режущим механизмом, и регулятор скорости тележки, входы которого соединены с выходом системы управления и датчиком скорости тележки, отличающийся тем, что, с целью повышения надежности, он снабжен гидромашиной переменной производительности с реверсивным приводсм от регулируемого двигателя.и электрогидоавлическим распределителем, соединяющим в исходнсм положении напорную магистраль насоса подпитки с волостью обратного хода гидроцилиндра.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-15—Публикация

1981-04-24—Подача