00 4

о ел

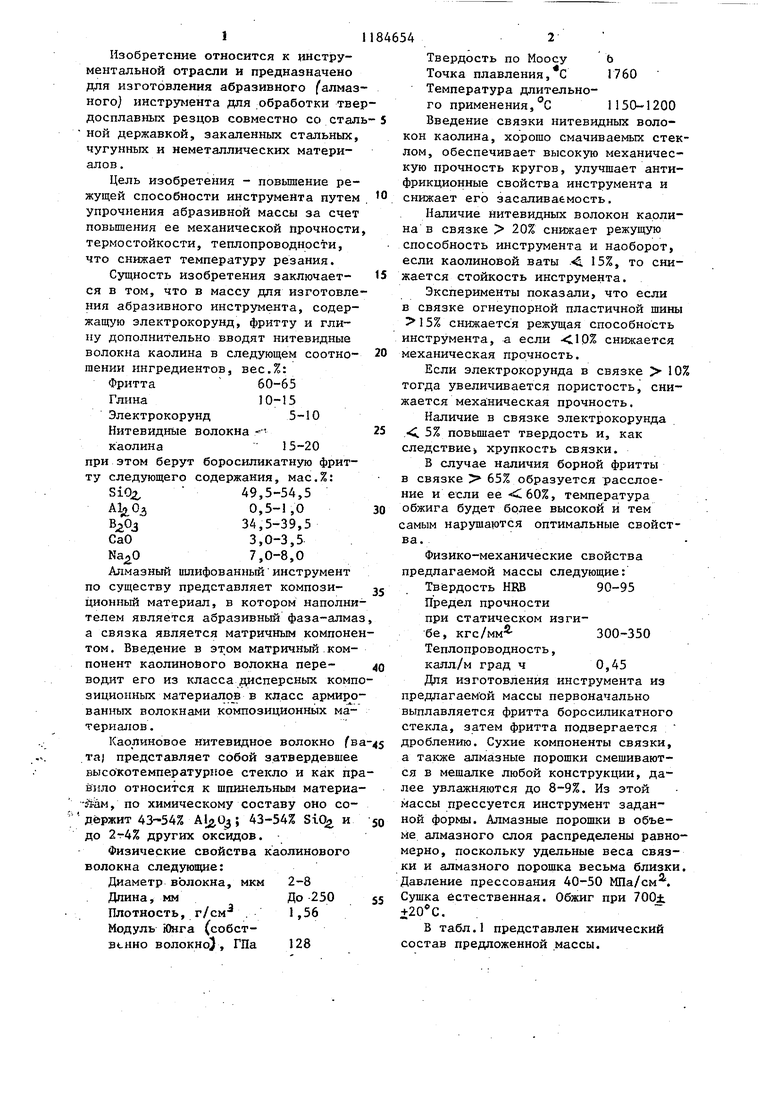

1 Изобретение относится к инструментальной отрасли и предназначено для изготовления абразивного (алмаз ного) инструмента для обработки тве досплавных резцов совместно со стал ной державкой, закаленных стальных, чугунных и неметаллических материалов . Цель изобретения - повышение режущей способности инструмента путем упрочнения абразивной массы за счет повышения ее механической прочности термостойкости, теплопроводности, что снижает температуру резания. Сущность изобретения заключается в том, что в массу для изготовле ния абразивного инструмента, содержащую злектрокорунд, фритту и глину дополнительно вводят нитевидные волокна каолина в следующем соотношении ингредиентов, вес.%: Фритта60-65 Глина10-15 Электрокорунд 5-10 Нитевидные волокна каолина 15-20 при этом берут боросиликатную фритту следующего содержания, мае.%: SiQa, 49,5-54,5 ,5-1 ,0 Б ОЗ34,5-39,5 СаО3,0-3,5 ,0-8,0 Алмазный шлифованныйинструмент по существу представляет композиционный материал, в котором наполни телем является абразивный фаза-алма а связка является матричным компоне том. Введение в эт.ом матричный компонент каолинового волокна переводит его из класса дисперсных комп зиционных материалов в класс армиро ванных волокнами композиционных материалов . Каолиновое нитевидное волокно Гв та) представляет собой затвердевшее высокотемпературное стекло и как пр вило относится к щшшельным материа , по химическому составу оно со держит 43-54% Aljj. 3-54% Siqg. и до 2г-4% других оксидов. Физические свойства каолинового волокна следующие: Диаметр волокна, мкм До 250 Длина, мм Плотность, г/см- . 1,56 Модуль 5йнга (собственно волокно}, ГПа 4 Твердость по Моосу b Точка плавления, С 1760 Температура длительного применения, с 1150-1200 Введение связки нитевидных волокон каолина, хорошо смачиваемых стеклом, обеспечивает высокую механическую прочность кругов, улучшает антифрикционные свойства инструмента и снижает его засаливаемость. Наличие Нитевидных волокон каолина в связке 20% снижает режущую способность инструмента и наоборот, если каолиновой ваты . 15%, то снижается стойкость инструмента. Эксперименты показали, что если в связке огнеупорной пластичной шины I5% снижается режущая способность инструмента, а если снижается механическая прочность. Если электрокорунда в связке 10% тогда увеличивается пористость, снижается механическая прочность. Наличие в связке электрокорунда ,. 5% повьш1ает твердость и, как следствие хрупкость связки. В случае наличия борной фритты в связке X 65% образуется расслоение и если ее , температура обжига будет более высокой и тем амым нарушаются оптимальные свойства. Физико-механические свойства предлагаемой массы следующие: ТВЁРДОСТЬ HRB 90-95 Предел прочности при статическом изгибе, кгс/мм - 300-350 Теплопроводность, калл/м град ч 0,45 Дпя изготовления инструмента из предлагаемой массы первоначально выплавляется фритта боросиликатного стекла, затем фритта подвергается дроблению. Сухие компоненты связки, а тахсже алмазные порошки смешиваются в мешалке любой конструкции, далее увлажняются до 8-9%. Из этой массы прессуется инструмент заданной формы. Алмазные порошки в объеме алмазного слоя распределены равномерно, поскольку удельные веса связки и алмазного порошка весьма близки. Давление прессования 40-50 МПа/см . Сушка естественная. Обжиг при 700i . В табл.1 представлен химический состав предложенной массы. Связки Состав ,SiQi Связка предпа- . гаемой абразив- 47,0-52,0 ной массы

Таблица Г

Oj 16,0-24,922,0-24,0 4,0-5,7 2,0-2,20,05-01, связки. % Т Na;iO Г СаО Т Fej

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1990 |

|

RU2014211C1 |

| Способ изготовления абразивного инструмента | 1991 |

|

SU1815196A1 |

| Способ изготовления алмазного инструмента на гальванической связке | 1990 |

|

SU1757807A1 |

| Масса для изготовления алмазного инструмента | 1985 |

|

SU1355470A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2101164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 1992 |

|

RU2008192C1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU931446A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2013 |

|

RU2535195C1 |

| Масса для изготовления абразивного инструмента | 1975 |

|

SU655519A1 |

1. МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА, содержащая электрокорунд, фритту и глину, отличающаяся тем, что, с целью повышения режущей способностй инструмента путем упрочнёния абраз11вной массы, последняя дополнительно содержит нитевидные волокна каолина при следующем соотношении ингредиентов, мас.%: Фритта60-65 Глина10-15 Электрокорунд . 5-10 Нитевидные волокна каолина15-20 2. Масса по п.,отличающая с я тем, что, она содержит фритту боросиликатного стекла следующего состава, мас.%: SiQz49,5-54,5 Ala,0j0,5-1,0 (Л ,5-39,5 СаО-,3,0-3,5 с .0-8,0

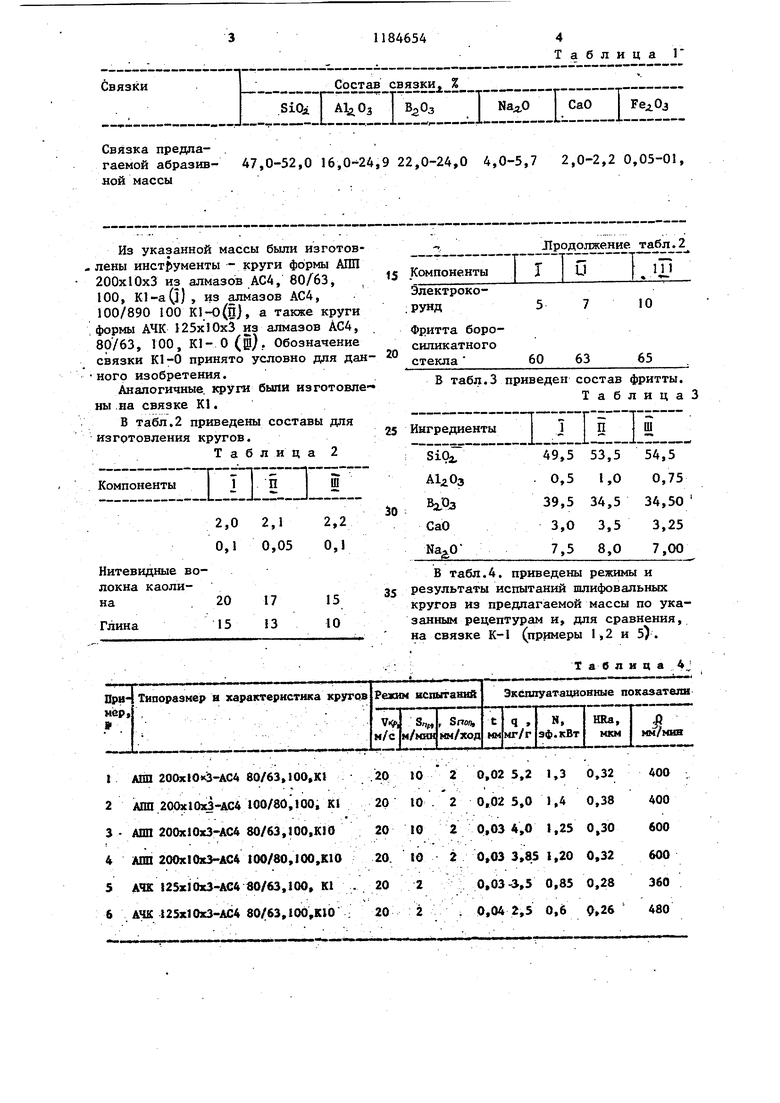

Из указанной массы бьши изготов , лены инст{ ументы - круги формы АЛЛ 200x10x3 из алмазов АС4, 80/63, 100, Kl-a(j) , из алмазов АС4, 100/890 100 К1-о(п) а также круги , формы АЧК 125x10x3 из алмазов АС4, 80/63, 100, К1- 0(ш}. Обозначение связки К1-0 принято условно для дан ного изобретения. Аналогичные, круги быпи изготовле ны .на связке К1. В табл.2 приведены составы для изготовления кругов. Т а б л и ц а 2 Компоненты Т П JD

1АШ 200зс10х;1-АС4 80/63,IOO,Kt

2АШ2(Юх1ах|-АС4 100/80j 100, Kl

3АШ 200х10хЗ-АС4 80/63,100,К10

4АШ 200х10хЗ-АС4 100/80,100,К10

5АЧК 25х ОхЗ-АС4 60/63,100 К1.

6АЧК 125x1ОхЗ-АС4 80/63,100,К10

В табл.4, приведены режимы и результаты испытаний шлифовальных кругов из предпагаемой массы по указанным рецептурам и, для сравнения, на связке К-1 (примеры 1,2 и 5).

:Таблица 4J

0,02 5,2 1,30,32400

0,02 5,0 1,40,38400

0,03 4,0 1,25О,30600

0,03 3,85 1,200,32600

0,03-S,5 0,850,28360

0,04 2,5 0,60,26 480 продолжение табл.2 ГПо Г Компоненты ЭлектрокорундФритта боросиликатногостекла В табл.3 приведен состав фритты. ТаблицаЗ Ингредиенты3 S I i ,5 53,5 54,5 ,5 1,0 0,75

5П8А6546

Как видно из табл.4, инструмент, ляемая мощность показывает, что инизготовленный из предложенной мае- . струмент работает с малыми уснлиясы обладает высокой стойкостью, ми резания, плавно, исключая нагрев обеспечивает более высокий класс чнс- обрабатываемых деталей, и как спедтоты поверхности. Невысокая потреб- s ствие, их деформацию.

| Авторское свидетельство СССР 6555190 кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-10-15—Публикация

1983-11-09—Подача