t

Изобретение относится к способам автоматического управления процессом измельчения в шаровой мельнице и, в частности к определению режима перегрузки, и может найти применение в цементной, горнообогатительной и других отраслях промышленности, где применяется тонкое измельчение материалов.

Известен способ автоматического управления процессом помола в шаровой мельнице, включающий измерение электроакустического сигнала и сигнала по мощности главного привода мельницы 1.

Однако этот- способ не позволяет зафиксировать момент наступления режима перегрузки.

Известен также способ автоматического опр еделения режима перегрузки шаровой мельницы, включающий измерение электроакустического сигнала мельницы и фиксацию режима перегрузки. Для определения режима перегрузки сигнал датчика уровня загрузки первой камеры мельницы материалом сравнивают с некоторым заданным значением 2.

Недостатком этого способа является то, что он не учитывает дрейфа заданной величины в процессе работы мельницы, зависящего от ряда факторов, таких как: физикомеханические свойства измельчаемого материала (твердость, крупность, влажность, химический состав и др.), состояние футеровки и мелющих тел, аспирационный режим и т.п. Поднастройка заданной величины электроакустического сигнала,соответствующей пропускной способности агрегата,в зависимости от перечисленных факторов затрудне на, во-первых, тем, что нет строгой аналитической или экспериментальной зависимости заданной величины электроакустического сигнала от влияющих на нее факторов, и, во-вторых, тем, что большинство из этих факторов не поддается непосредственному контролЕО.

Цель изобретения - повышение точности определения режима.

Это достигается тем, что в способе автоматического определения режима перегрузки шаровой мельницы, включающем из20 мерение электроакустического сигнала и фиксацию режима перегрузки, дополнительно измеряют величину активной мощности главного привода мельницы, определяют знаки приращения электроакустического -сигнала

и сигнала активной мощности за заданный интервал времени и фиксируют режим перегрузки при достижении совпадения знаков приращения измеренных сигналов.

Способ осуществляют следующим образом.

Зависимость между сигналом мощности, потребляемой главным приводом, и уровнем загрузки мельницы материалом несет экстремальный характер, с точкой экстремума в начале перегрузки. В нормальном технологическом режиме, т.е. когда мельница не перегружена, измельчаемая щихты занимает пространство между щарами. При этом увеличение количества материала в мельнице влечет за собой понижение электроакустического си1нала и увеличение сигнала мощности (левая ветвь) экстремальной характеристики за счет увеличения плотности внутримельничной загрузки при неизменной степени заполнения.

В случае, если измельчаемый материал начинает выходить из пор между мелющими телами, условия измельчения резко ухудшаются, движение материала по длине мельницы затормаживается и он начинает скапливаться в полости мельницы. При этом сигнал электроакустического датчика продолжает уменьщаться, а сигнал активной мощности начинает падать (правая ветвь), так как происходит уменьшение плотности внутримельничной загрузки (плотность измельчаемого материала приблизительно в 5 раз меньще плотности мелющих тел).

Таким образом, измеряя приращение электроакустического сигнала и сигнала активной мощности, можно зафиксировать поступление рел ;11ма перегрузки при достижении совпадения приращения этих сигналов.

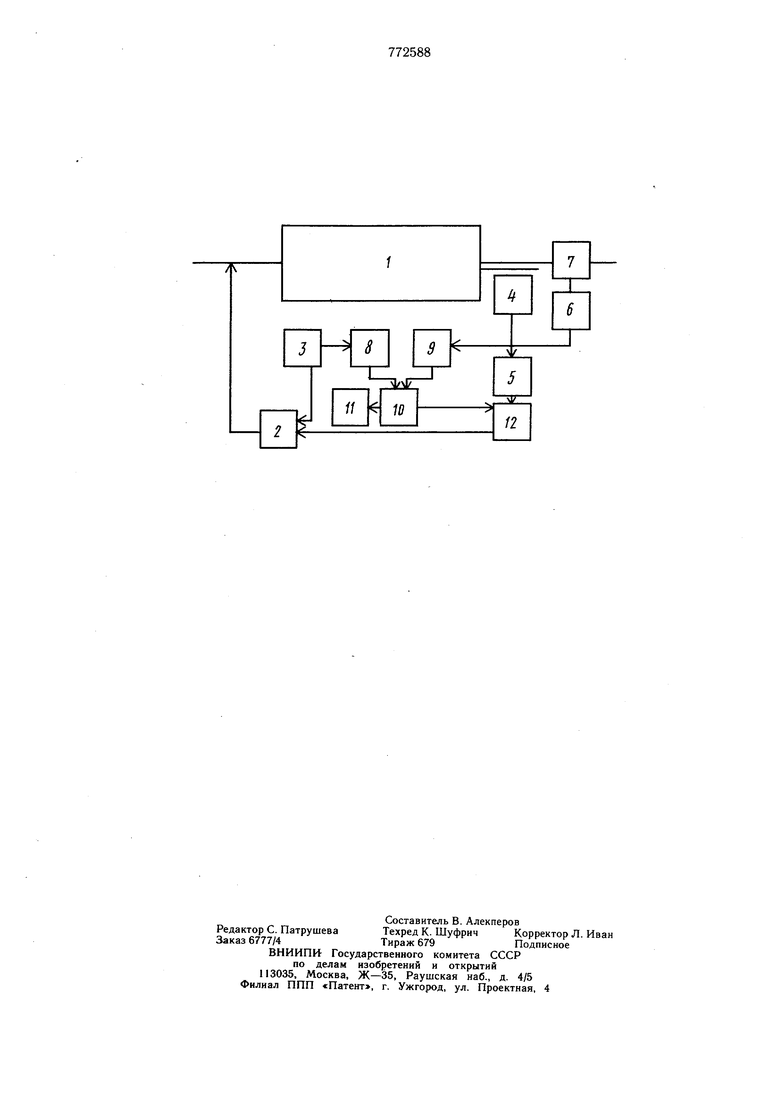

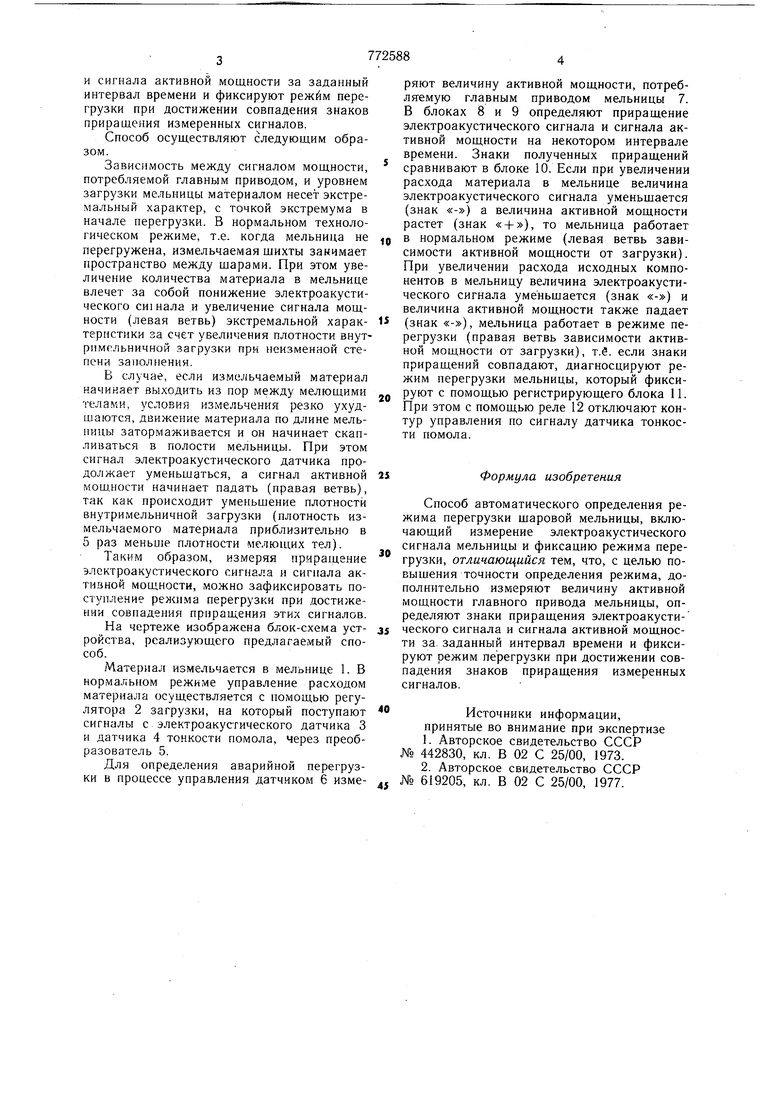

На чертеже изображена блок-схема устройства, реализующего предлагаемый способ.

Материал измельчается в мельнице 1. В нормальном режиме управление расходом материала осуществляется с помощью регулятора 2 загрузки, на который поступают сигналы с электроакустического датчика 3 и датчика 4 тонкости помола, через преобразователь 5.

Для определения аварийной перегрузки в процессе управления датчиком 6 измеряют величину активной мощности, потребляемую главным приводом мельницы 7. В блоках 8 и 9 определяют приращение электроакустического сигнала и сигнала активной мощности на некотором интервале времени. Знаки полученных приращений

сравнивают в блоке 10. Если при увеличении расхода материала в мельнице величина электроакустического сигнала уменьщается (знак «-) а величина активной мощности растет (знак « + ), то мельница работает

в нормальном режиме (левая ветвь зависимости активной мощности от загрузки). При увеличении расхода исходных компонентов в мельницу величина электроакустического сигнала уменьщается (знак «-) и величина активной мощности также падает

(знак «-), мельница работает в режиме перегрузки (правая ветвь зависимости активной мощности от загрузки), т.е. если знаки приращений совпадают, диагносцируют режим перегрузки мельницы, который фиксиРУ зт помощью регистрирующего блока 11. При этом с помощью реле 12 отключают контур управления по сигналу датчика тонкости помола.

Формула изобретения

Способ автоматического определения режима перегрузки шаровой мельницы, включающий измерение электроакустического сигнала мельницы и фиксацию режима перегрузки, отличающийся тем, что, с целью повыщения точности определения режима, дополнительно измеряют величину активной мощности главного привода мельницы, определяют знаки приращения электроакустиj ческого сигнала и сигнала активной мощности за заданный интервал времени и фиксируют режим перегрузки при достижении совпадения знаков приращения измеренных сигналов.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 442830, кл. В 02 С 25/00, 1973.

2.Авторское свидетельство СССР , № 619205, кл. В 02 С 25/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическогоупРАВлЕНия пРОцЕССОМ пОМОлА B шАРОВОйМЕльНицЕ C ВВОдОМ пОВЕРХНОСТНО- АКТиВНОгО ВЕщЕСТВА | 1979 |

|

SU845847A1 |

| Способ управления процессом помола в мельнице | 1984 |

|

SU1186256A1 |

| Способ автоматического управления заполнением мельниц сливного типа | 1982 |

|

SU1034780A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА В ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЕ | 2020 |

|

RU2770689C1 |

| Способ оптимального управления работой мельницы самоизмельчения | 1977 |

|

SU740281A1 |

| Способ управления загрузкой барабанной мельницы | 1981 |

|

SU1012984A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1978 |

|

SU933111A1 |

| Способ управления процессом измельчения в вентилируемой шаровой мельнице | 1980 |

|

SU948453A1 |

| Способ управления процессом измельчения в барабанных мельницах | 1980 |

|

SU902829A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1982 |

|

SU1109194A1 |

Авторы

Даты

1980-10-23—Публикация

1978-12-06—Подача