Изобретение относится к автоматизации технологических процессов прессования строительных материалов и может быть использовано в нроизводстве силикатного кирпича, керамической плитки и т. д.

Цель изобретения - повышение точности контроля работы пресса.

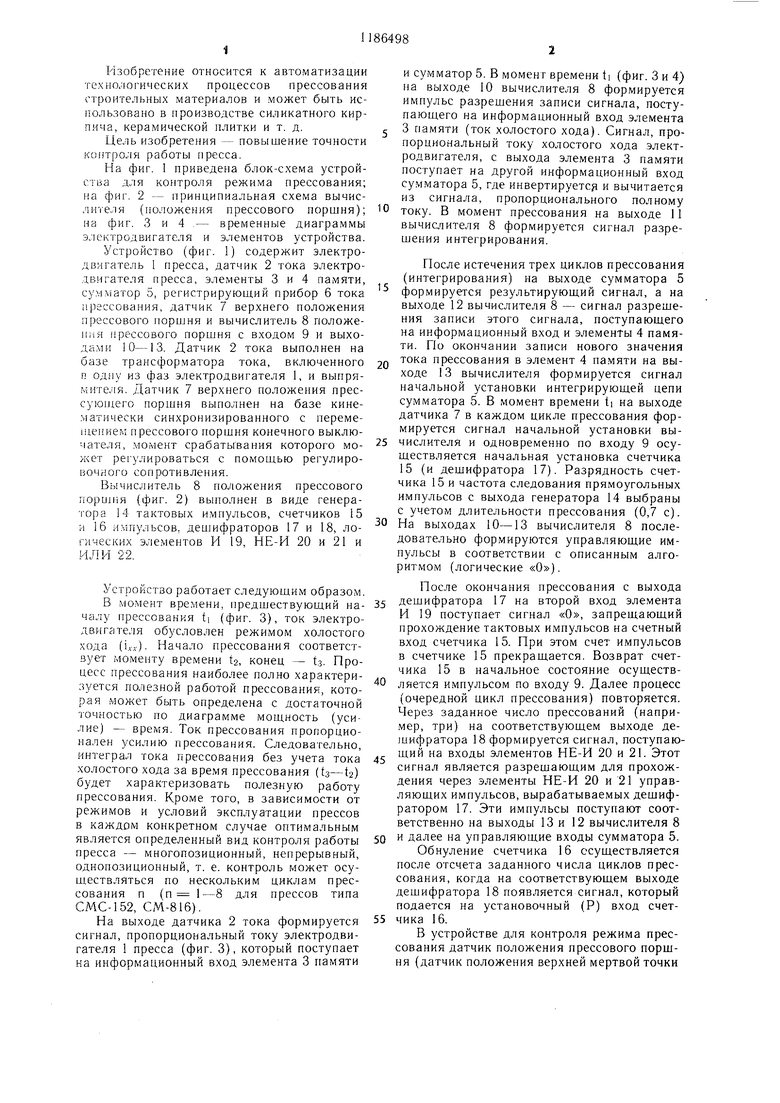

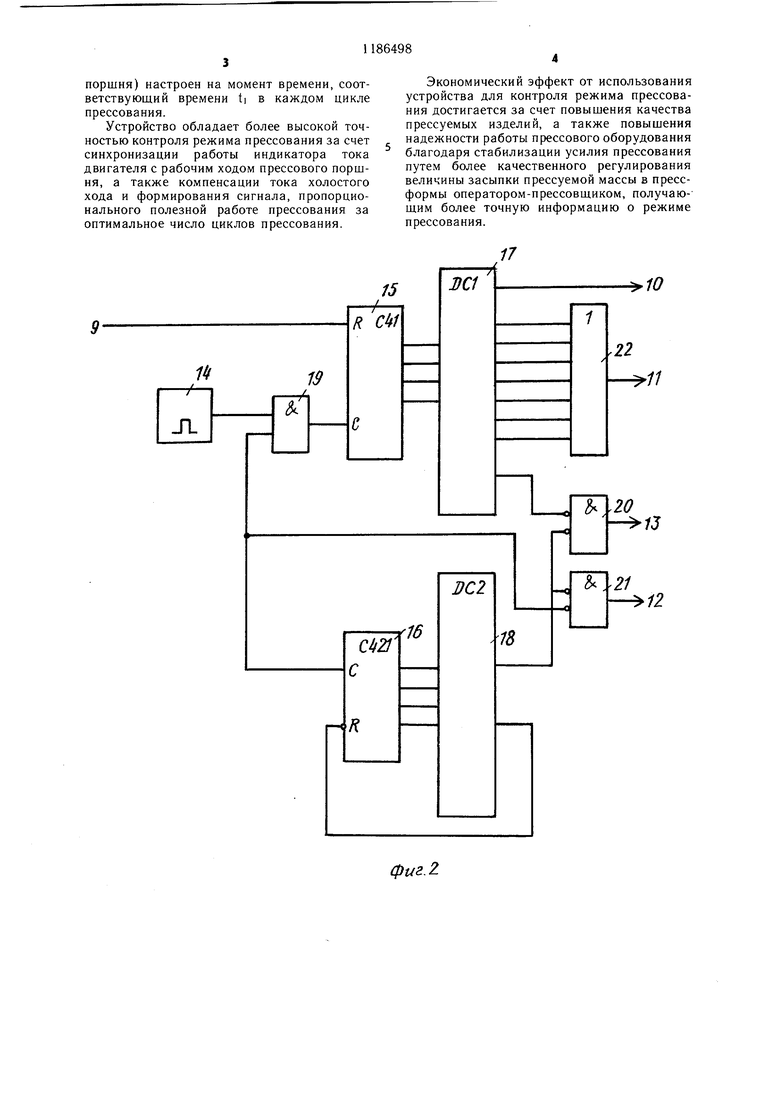

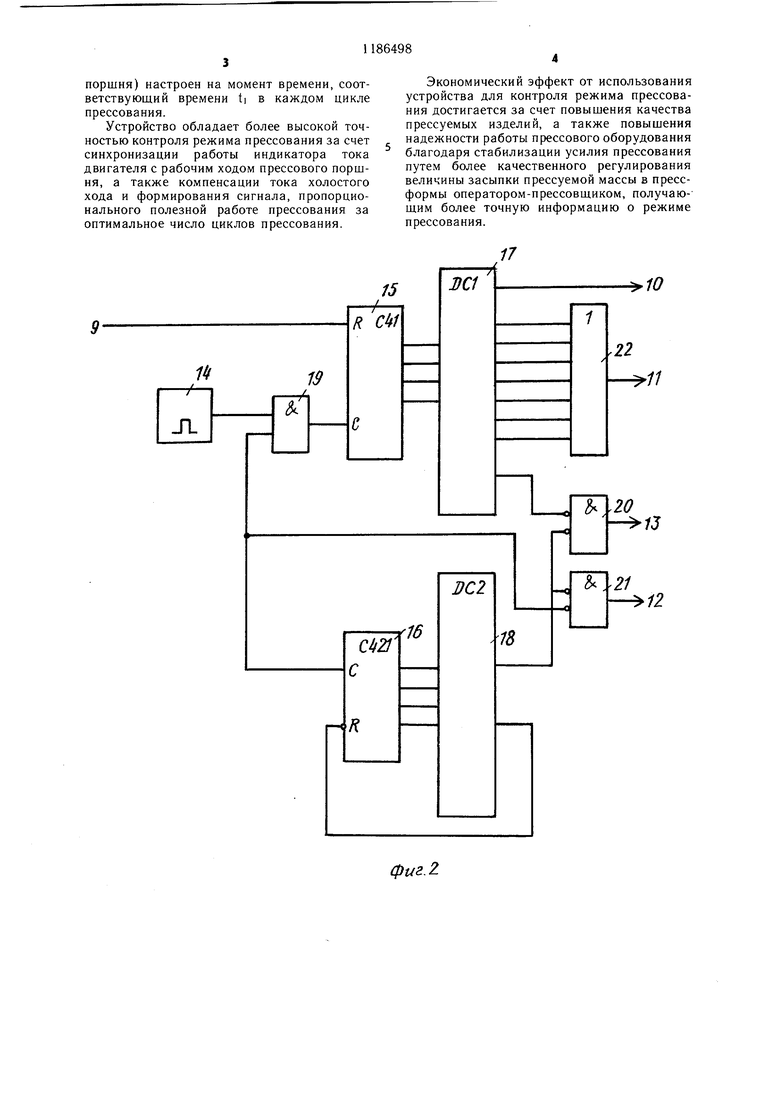

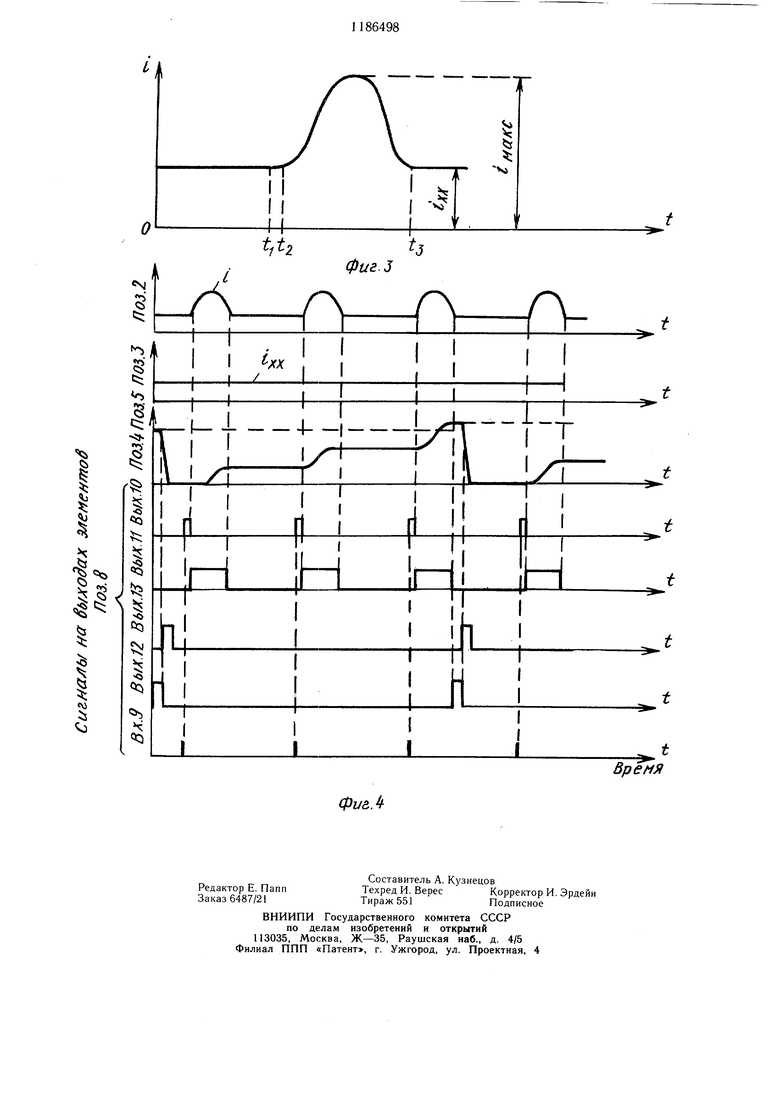

На фиг. 1 приведена блок-схема устройства для контроля режима прессования; на фиг. 2 - принципиальная схема вычислителя (положения прессового поршня); на фиг. 3 и 4 ,- временные диаграммы э.лектродвигателя и элементов устройства.

Устройство (фиг. 1) содержит электродвигатель 1 пресса, датчик 2 тока электродвигателя пресса, элементы 3 и 4 памяти, cy.viMBTOp 5, регистрирующий прибор 6 тока п.рессования, датчик 7 верхнего положения прессового поршня и вычислитель 8 положения прессового поршня с входом 9 и выхода.ми 10-13. Датчик 2 тока выполнен на базе трансформатора тока, включенного п одну из фаз электродвигателя 1, и выпрямителя. Датчик 7 верхнего положения прессуюп1его поршня выполнен на базе кине.матически синхронизированного с перемещением прессового поршня конечного выключателя, момент срабатывания которого может регулироваться с помошью регулировочного сопротивления.

Вычислитель 8 положения прессового порплш (фиг. 2) выполнен в виде генератора 14 тактовых и.мпульсов, счетчиков 15 и 16 импульсов, дешифраторов 17 и 18, логических элементов И 19, НЕ-И 20 и 21 и .ИЛИ 22.

Устройство работает следующим образом.

В момент времени, предшествующий началу прессования ti (фиг. 3), ток электродвигателя обусловлен режимом холостого хода (i.ti). Начало прессования соответствует моменту времени t2, конец - t.s. Процесс прессования наиболее полно характеризуется полезной работой прессования, которая может быть определена с достаточной точностью по диаграмме мощность (усилие) - время. Ток прессования пропорционален усилию прессования. Следовательно, интеграл тока прессования без учета тока холостого хода за время прессования (ts-12) будет характеризовать полезную работу прессования. Кроме того, в зависимости от режимов и условий эксплуатации прессов в каждом конкретном случае оптимальным является определенный вид контроля работы пресса - многопозиционный, непрерывный, однопозиционный, т. е. контроль может осуществляться по нескольким циклам прессования п (п 1-8 для прессов типа CMC-152, СМ-816).

На выходе датчика 2 тока формируется сигнал, пропорциональный току электродвигателя 1 пресса (фиг. 3), который поступает на информационный вход элемента 3 памяти

и сумматор 5. В момент времени ti (фиг. 3 и 4) на выходе 10 вычислителя 8 формируется импульс разрешения записи сигнала, поступающего на информационный вход элемента

5 3 памяти (ток холостого хода). Сигнал, пропорциональный току холостого хода электродвигателя, с выхода элемента 3 памяти поступает на другой информационный вход су.мматора 5, где инвертируется и вычитается из сигнала, пропорционального полному

0 току. В момент прессования на выходе 11 вычислителя 8 формируется сигнал разрещения интегрирования.

После истечения трех циклов прессования (интегрирования) на выходе сумматора 5

формируется результирующий сигнал, а на выходе 12 вычислителя 8 - сигнал разрешения записи этого сигнала, поступающего на информационный вход и элементы 4 памяти. По окончании записи нового значения

Q тока прессования в элемент 4 памяти на выходе 13 вычислителя формируется сигнал начальной установки интегрирующей цепи сумматора 5. В момент времени d на выходе датчика 7 в каждом цикле прессования формируется сигнал начальной установки вычислителя и одновременно по входу 9 осуществляется начальная установка счетчика 15 (и дешифратора 17). Разрядность счетчика 15 и частота следования прямоугольных импульсов с выхода генератора 14 выбраны с учетом длительности прессования (0,7 с).

0 На выходах 10-13 вычислителя 8 последовательно формируются управляющие импульсы в соответствии с описанным алгоритмом (логические «О).

После окончания прессования с выхода

дешифратора 17 на второй вход элемента И 19 поступает сигнал «О, запрещающий прохождение тактовых импульсов на счетный вход счетчика 15. При этом счет импульсов в счетчике 15 прекращается. Возврат счетчика 15 в начальное состояние осуществляется импульсом по входу 9. Далее процесс (очередной цикл прессования) повторяется. Через заданное число прессований (например, три) на соответствующем выходе дешифратора 18 формируется сигнал, поступающий на входы элементов НЕ-И 20 и 21. Этот сигнал является разрешающим для прохождения через элементы НЕ-И 20 и 21 управляющих импульсов, вырабатываемых дешифратором 17. Эти импульсы поступают соответственно на выходы 13 и 12 вычислителя 8

0 и далее на управляющие входы сумматора 5. Обнуление счетчика 16 осуществляется после отсчета заданного числа циклов прессования, когда на соответствующем выходе дешифратора 18 появляется сигнал, который подается на установочный (Р) вход счет5 чика 16.

В устройстве для контроля режима прессования датчик положения прессового поршня (датчик положения верхней мертвой точки

поршня) настроен на момент времени, соответствующий времени t| в каждом цикле прессования.

Устройство обладает более высокой точностью контроля режима прессования за счет синхронизации работы индикатора тока двигателя с рабочим ходом прессового поршня, а также компенсации тока холостого хода и формирования сигнала, пропорционального полезной работе прессования за оптимальное число циклов прессования.

Экономический эффект от использования устройства для контроля режима прессования достигается за счет повышения качества прессуемых изделий, а также повышения надежности работы прессового оборудования благодаря стабилизации усилия прессования путем более качественного регулирования величины засыпки прессуемой массы в прессформы оператором-прессовщиком, получающим более точную информацию о режиме прессования.

фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля работы пресса | 1984 |

|

SU1186499A1 |

| Устройство для автоматического регулирования заполнения пресс-форм | 1989 |

|

SU1675099A1 |

| Устройство для стабилизации усилия прессования | 1989 |

|

SU1702344A1 |

| Устройство для регулирования заполнения пресс-форм | 1986 |

|

SU1332276A1 |

| Система автоматического контроля работы электропушки для забивки чугунной летки доменной печи | 1986 |

|

SU1341208A1 |

| Брикетный штемпельный пресс | 1988 |

|

SU1574477A2 |

| Устройство для контроля работы пресса | 1981 |

|

SU1028511A1 |

| Устройство для контроля и учета работы формовочного агрегата для производства абразивного инструмента | 1982 |

|

SU1067519A1 |

| Устройство для регулирования засыпки форм массой при прессовании на поршневых прессах | 1987 |

|

SU1470534A1 |

| Система автоматического контроля работы электропушки для забивки чугунной летки доменной печи | 1988 |

|

SU1615188A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАБОТЫ ПРЕССА, оборудованного прессовым поршнем, содержащее датчик тока электродвигателя, первый элемент памяти. выход которого подключен к регистрирующему прибору, отличающееся тем, что, с целью повышения точности контроля, оно снабжено сумматором, вторым элементом памяти, вычислителем и датчиком верхнего положения прессового порщня, причем датчик тока подключен к первым входам сумматора и второго элемента памяти, выход которого подключен к второму входу сумматора, выход которого соединен с первым входом первого элемента памяти, датчик верхнего положения прессового порщня соединен с входом вычислителя, первый выход которого соединен с вторым входом второго элемента памяти, второй и третий выходы соединены с остальными соответствующими входами сумматора, а четвертый выход i подключен к второму входу первого элемента памяти. (Л сх О) ;о сх

| Устройство для автоматического регулирования заполнения прессформ коленорычажных прессов | 1975 |

|

SU542978A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для контроля работы пресса силикатного кирпича | 1972 |

|

SU442068A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-13—Подача