Изобретение относится к области автоматизации технологических процессов прессования строительных материалов и может быть использовано в производстве силикатного кирпича, керамической плитки и т. д.

Цель изобретения - повышение точности контроля работы пресса.

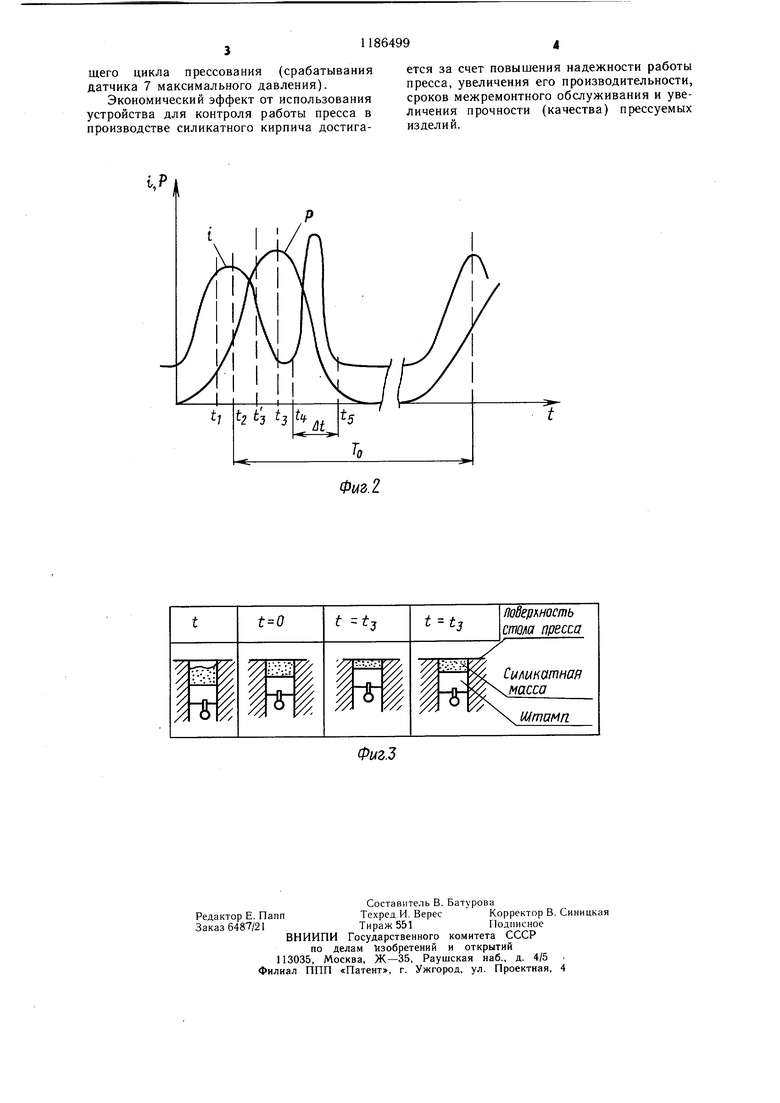

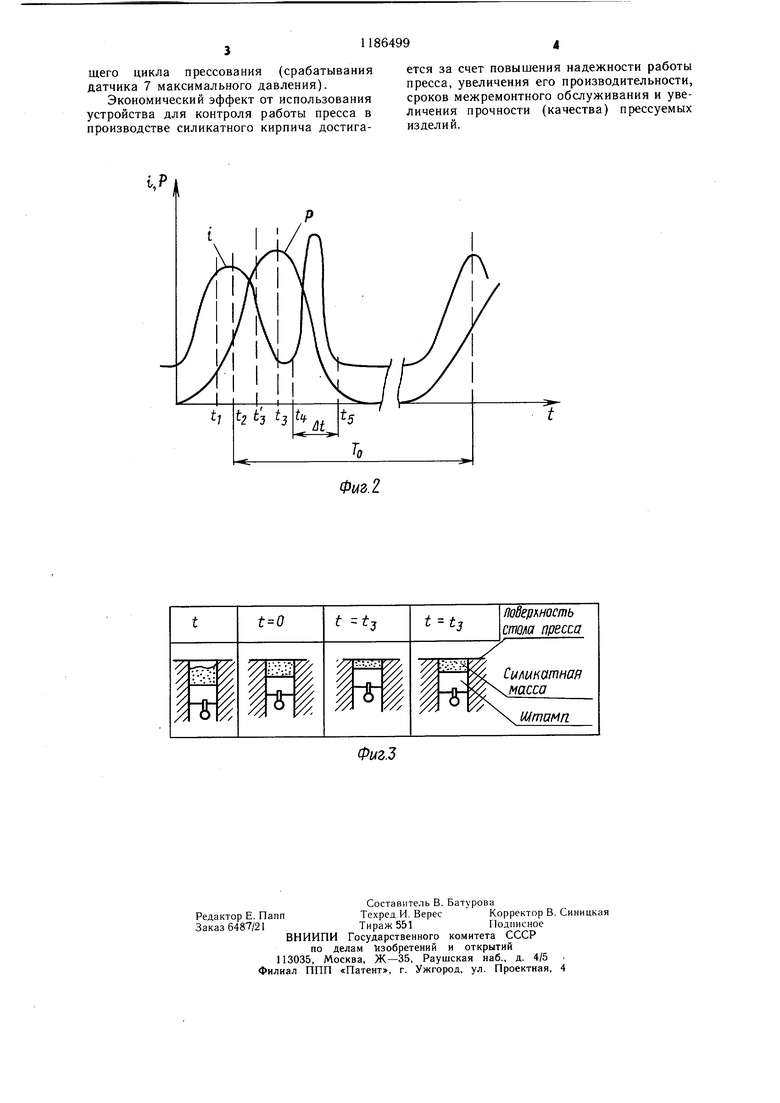

На фиг. 1 приведена блок-схема устройства для контроля работы пресса; на фиг. 2 - зависимость огибающей тока i прессования и усилия прессования Р в течение цикла прессования; на фиг. 3 - таблица положения прессового поршня (штампа) для различных моментов времени.

Устройство содержит трансформатор 1 тока электродвигателя, согласующий узел 2, коммутатор 3, элемент 4 памяти, индикатор 5, тактовый синхронизатор 6, датчик 7 максимального давления, пускатель 8, электродвигатель 9, прессуемый порщень 10, щтамп 11, стол 12 пресса, прессуемую массу 13. Тактовый синхронизатор состоит из генератора 14 прямоугольных импульсов, логического элемента И 15,счетчика 16 и дешифратора 17. Элемент 4 памяти выполнен на базе операционного усилителя с большим входным сопротивлением и транзисторным коммутатором 3.

Пускатель выполнен на базе трех пар встречно включенных тиристоров типа Т 160 с гальванической развязкой цепи управления от силовой с помощью герконных реле. Узел 2 согласования выполнен на базе выпрямителя с фильтрующим конденсатором и нагрузочным сопротивлением.

Датчик максимального давления выпол-нен на базе кинематически синхронизированного с перемещением прессового порщня конечного выключателя, момент срабатывания которого может регулироваться с помощью регулировочного сопротивления.

Устройство работает следующим образом.

В момент времени ti t2 ток прессования возрастает и достигает своего максимального значения. Максимум усилия прессования соответствует моменту времени ts. Зависимость между максимальными значениями тока и усилия прессования прямо пропорциональная.

До момента времени ts происходит интенсивное сжатие силикатной массы. Так как силикатная масса обладает пластичными и упругими свойствами, в течение периода времени от t4 (фиг. 2) до ts через щтамп и остальную кинематическую цепь пресса производится активное воздействие на приводной электродвигатель с переводом его в генеративный режим. При этом возникают значительные «броски тока, превышающие в некоторых случаях максимальный ток прессования, которые вызывают дополнительные динамические перегрузки в кинематических цепях пресса. Такой режим является нежелательным в работе пресса, так как приводит к уменьшению срока службы оборудования

И в то же время затрудняет применение устройств контроля тока. В устройстве моменты времени, соответствующие максимальному значению тока прессования и переходу

приводного двигателя в генераторный режим, выделяются с помощью тактового синхронизатора 6, работа которого синхронизирована с работой прессового поршня посредством датчика 7 максимального давления. Момент срабатывания датчика 7 максимального

давления t| выбран из условия , так как в этом случае отпадает необходимость в точной его установке и подгонке, а моменты времени t,t4, h выделяются с помощью тактового синхронизатора. В момент времени tg формируется команда на фиксацию (перезапись) «нового значения тока.

В момент времени t4 приводной электродвигатель пресса за счет упругих свойств силикатной массы переходит в генераторный режим и при этом возникают значительные

0 динамические (электрические и механические) нагрузки. Однако эти нагрузки можно в значительной степени снизить путем отключения на данный отрезок времени приводного электродвигателя. В этом случае приводной электродвигатель не противодействует (а разгоняется) воздействию упругих свойств силикатной массы, что приводит к повышению производительности пресса (примерно на 2%).

Изменяя момент отключения приводного двигателя в сторону ts - t4, увеличивают время прессования, что приводит к увеличению прочности прессуемых изделий. В устройстве уменьшение скорости вращения двигателя (увеличение времени прессования осуществляется лищь во время прессования), причем оно частично или полностью компенсируется воздействием упругих свойств силикатной массы.

Датчик 7 максимального давления формирует кратковременный прямоугольный

0 импульс в момент времени ti в течение каждого цикла прессования То «s 2,4 с. Этим импульсом по установочному входу R осуществляется начальная установка тактового синхронизатора 6 (фиг. 1). Частота генератора прямоугольных импульсов и емкость

5 счетчика и дещифратора согласованы и выбраны из условия длительности режима прессования (0,6 с). В момент времени t2 на первом выходе тактового синхронизатора 6 формируется сигнал разрешения записи нового значения тока прессования (перевод коммутатора 3 в режим «Включено). Фиксация и запоминание тока прессования осуществляется элементом 4 памяти. В момент времени t t4 (до t ts) на втором выходе тактового синхронизатора 6 формируется

5 сигнал отключения электродвигателя пресса с помощью пускателя 8. Выходным сигналом дешифратора через логическую схему И осуществляется остановка счета до следующего цикла прессования (срабатывания датчика 7 максимального давления).

Экономический эффект от использования устройства для контроля работы пресса в производстве силикатного кирпича достигается за счет повышения надежности работы пресса, увеличения его производительности, сроков межремонтного обслуживания и увеличения прочности (качества) прессуемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля работы пресса | 1984 |

|

SU1186498A1 |

| Устройство управления работой пресса | 1990 |

|

SU1699776A1 |

| Устройство для автоматического регулирования заполнения пресс-форм | 1989 |

|

SU1675099A1 |

| Устройство регулирования заполнения пресс-форм | 1990 |

|

SU1742069A1 |

| Устройство для регулирования засыпки форм массой при прессовании на поршневых прессах | 1987 |

|

SU1470534A1 |

| Устройство управления электродвигателем транспортера-накопителя автомата для укладки кирпича | 1989 |

|

SU1694391A1 |

| Устройство для контроля работы пресса | 1981 |

|

SU1028511A1 |

| Устройство для автоматического регулирования заполнения пресс-форм | 1987 |

|

SU1470538A1 |

| Устройство для защиты электродвигателя от перегрузки | 1987 |

|

SU1450037A1 |

| Устройство для регулирования заполнения пресс-форм | 1986 |

|

SU1332276A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАБОТЫ ПРЕССА, оборудованного прессовым поршнем, содержащее электродвигатель в одну из фаз которого включен трансформатор тока, подключенный через согласующий узел к первому входу коммутатора, выход которого соединн с входом элемента памяти, индикатор и датчик максимального давления, отличающееся тем, что, с целью повышения точности контроля, оно снабжено пускателем и тактовым синхронизатором, который состоит из генератора прямоугольных импульсов, логического элемента И, счетчика и дешифратора, причем первый вход счетчика является входом тактового синхронизатора, к которому подключен датчик максимального давления, генератор прямоугольных импульсов подключен к первому входу элемента И, второй вход которого соединен с первым выходом дешифратора, выход элемента И соединен с вторым входом счетчика, выходы которого соединены с соответствующими входами дешифратора, второй выход которого является первым выходом тактового синхронизатора, который соединен с вторым входом коммутатора, а остальные выходы дешифратора объединены и являются вторым выходом тактового синхронизатора, который подключен через пускатель к электродвигателю.

| Устройство для контроля работы пресса силикатного кирпича | 1972 |

|

SU442068A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для контроля работы пресса | 1981 |

|

SU1028511A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-10-23—Публикация

1984-05-16—Подача