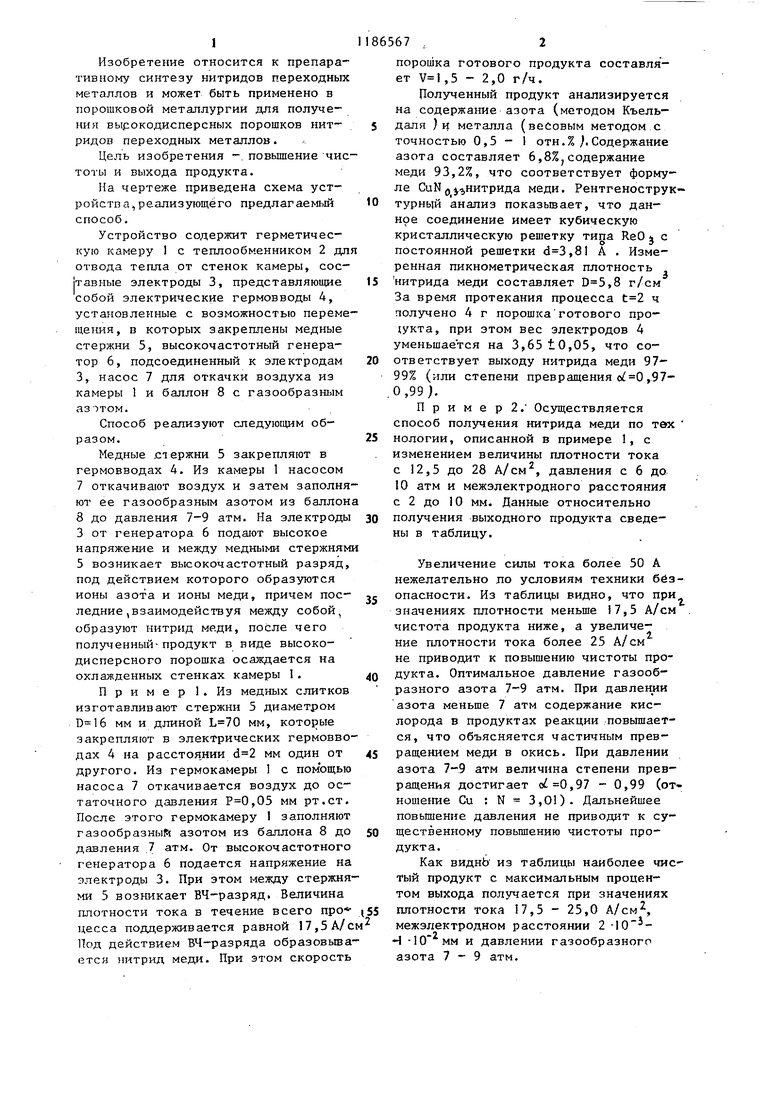

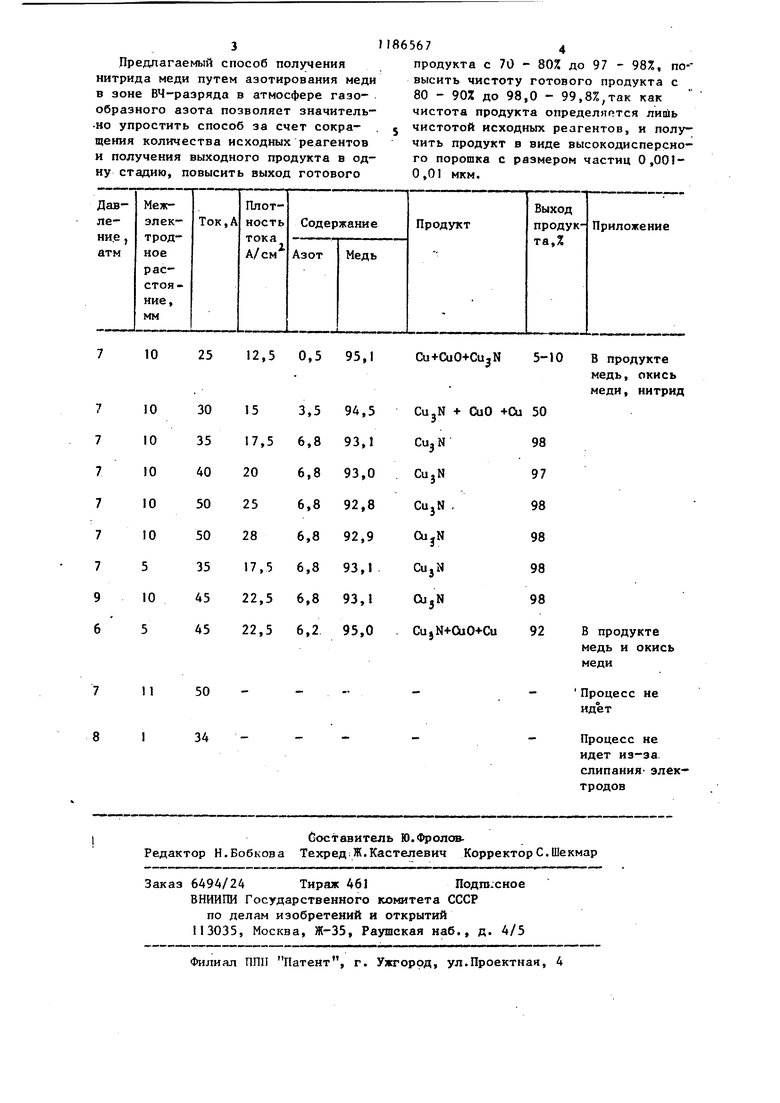

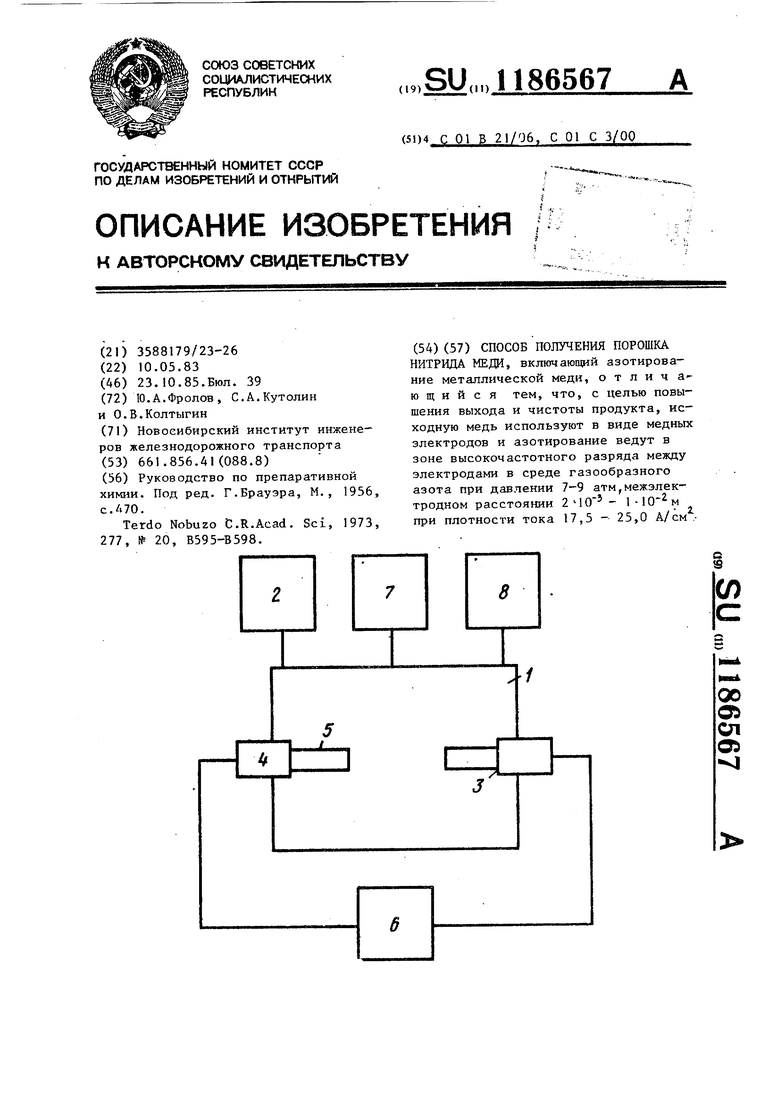

I Изобретение относится к препаративному синтезу нитридов переходных металлов и может быть применено в порошковой металлургии для получения вырокодисперсных порошков кит- РИДОВ переходных металлов. Цель изобретения -. повьшение чистоты и выхода продукта. На чертеже приведена схема устройств а, реализующего предлагаемый способ. Устройство содержит герметическую камеру 1 с теплообменником 2 дл отвода тепла от стенок камеры, сое- ITявные электроды 3, представляющие собой электрические гермовводы 4, устар овленные с возможностью переме щения, в которых закреплены медные стержни 5, высокочастотный генератор 6, подсоединенный к электродам 3, насос 7 для откачки воздуха из камеры 1 и баллон 8 с газообразным азттом. Способ реализуют следуюгдим образом, Медные .стержни 5 закрепляют в гермовводах 4. Из камеры 1 насосом 7откачивают воздух и затем заполня ют ее газообразным азотом из баллон 8до давления 7-9 атм. На электроды 3 от генератора 6 подают высокое напряжение и между медными стержням 5 возникает высокочастотный разряд, под действием которого образуются ионы азота и ионы меди, причем последние , взаимодействуя между собой, образуют нитрид меди, после чего полученный- продукт в виде высокодисперсного порошка осаждается на охлажденных стенках камеры 1. П р и м е р 1. Из медных слитков изготавливают стержни 5 диаметром мм и длиной мм, которые закрепляют в электрических гермовводах 4 на расстоянии мм один от другого. Из гермокамеры 1 с помощью насоса 7 откачивается воздух до остаточного давления ,05 мм рт.ст. После этого гермокамеру 1 заполняют газообразный азотом из баллона 8 до давления 7 атм. От высокочастотного генератора 6 подается напряжение на электроды 3. При этом между стержня ш 5 возникает ВЧ-разряд. Величина тшотности тока в течение всего про цесса поддерживается равной 17,5А/с Под действием ВЧ-разряда образовьша ется нитрид меди. При этом скорость 67 порошка готового продукта составляет ,5 - 2,0 г/ч. Полученный продукт анализируется на содержа1ше азота (методом Къель- дапя )я металла (весовым методом с точностью 0,5 - 1 отн.% Содержание азота составляет 6,8%,содержание меди 93,2%, что соответствует формуле CuN о.,,нитрида меди. Рентгеноструктурный анализ показьгоает, что данное соединение имеет кубическую кристаллическую решетку типа ReO 3 с постоянной решетки ,81 А . Измеренная пикнометрическая плотность нитрида меди составляет ,8 г/см За время протекания процесса ч получено 4 г порошка готового продукта, при этом вес электродов 4 уменьшается на 3,6510,03, что соответствует выходу нитрида меди 9799% (или степени превращения ,970,99;. Пример2. Осуществляется способ получения нитрида меди по тех нологии, описанной в примере 1, с изменением величины плотности тока с 12,5 до 28 А/см, давления с 6 до 10 атм и межэлектродного расстояния с 2 до 10 мм. Данные относительно получения выходного продукта сведены в таблицу. Увеличение силы тока более 50 А нежелательно ло условиям техники безопасности. Из таблицы видно, что при значениях плотности меньше 17,5 А/см . чистота продукта ниже, а увеличение плотности тока более 25 А/см не приводит к повышению чистоты продукта. Оптимальное давление газообразного азота 7-9 атм. При давлении азота меньше 7 атм содержание кислорода в продуктах реакции повышается, что объясняется частичным превращением меди в окись. При давлении азота 7-9 атм величина степени превращения достигает ,97 - 0,99 (отHomefme Си : N 3,01). Дальнейшее повьшение давления не приводит к существенному повьшению чистоты продукта. Как виднЬ из таблицы наиболее чис тый продукт с максимальным процентом выхода получается при значениях плотности тока 17,5 - 25,0 А/см, межэлектродном расстоянии 2 -10 мм и давлении газообразного азота 7-9 атм.

3I

Предлагаемый способ получения нитрида меди путем азотирования медн в зоне ВЧ-разряда в атмосфере газообразного азота позволяет значитель- но упростить способ за счет сокращения количества исходных реагентов и получения выходного продукта в одну стадию, повысить выход готового

1865674

продукта с 70 - 80% до 97 - 98%, по-высить чистоту готового продукта с 80 - 90% до 98,0 - 99,8%,так как чистота продукта определяется лишь 5 чистотой исходных реагентов, и получить продукт в виде высокодисперсного порошка с размером частиц 0,,01 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ИЗМЕЛЬЧЕНИЯ СПЛАВОВ ПРИ ИХ ПОЛУЧЕНИИ | 1995 |

|

RU2082241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2003 |

|

RU2239613C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2428376C1 |

| Способ азотирования металлических изделий | 1980 |

|

SU1095673A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТРИХЛОРСИЛАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142909C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2015 |

|

RU2583980C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА ИЗ МЕДИ И КАРБИДА КРЕМНИЯ | 2023 |

|

RU2807261C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИТРИДА МЕДИ, включающий азотирование металлической меди, отличающийся тем, что, с целью повышения выхода и чистоты продукта, исходную медь используют в виде медных электродов и азотирование ведут в зоне высокочастотного разряда между электродами в среде газообразного азота при давлении 7-9 атм,межэлек1 тродном расстоянии 2 МО при плотности тока 17,5 - 25,0 А/см .(Л 00 а СП О) vj

10

12,5 0,5 95,1

25

Cu+CuO+CujN 5-10 В продукте

медь, окись меди, нитрид

| Руководство по препаративной | |||

| Под ред | |||

| Г.Брауэра, М., 1956, с.470 | |||

| Terdo Nobuzo C.R.Acad | |||

| Sci, 1973, 277, № 20, B595-B598. |

Авторы

Даты

1985-10-23—Публикация

1983-05-10—Подача