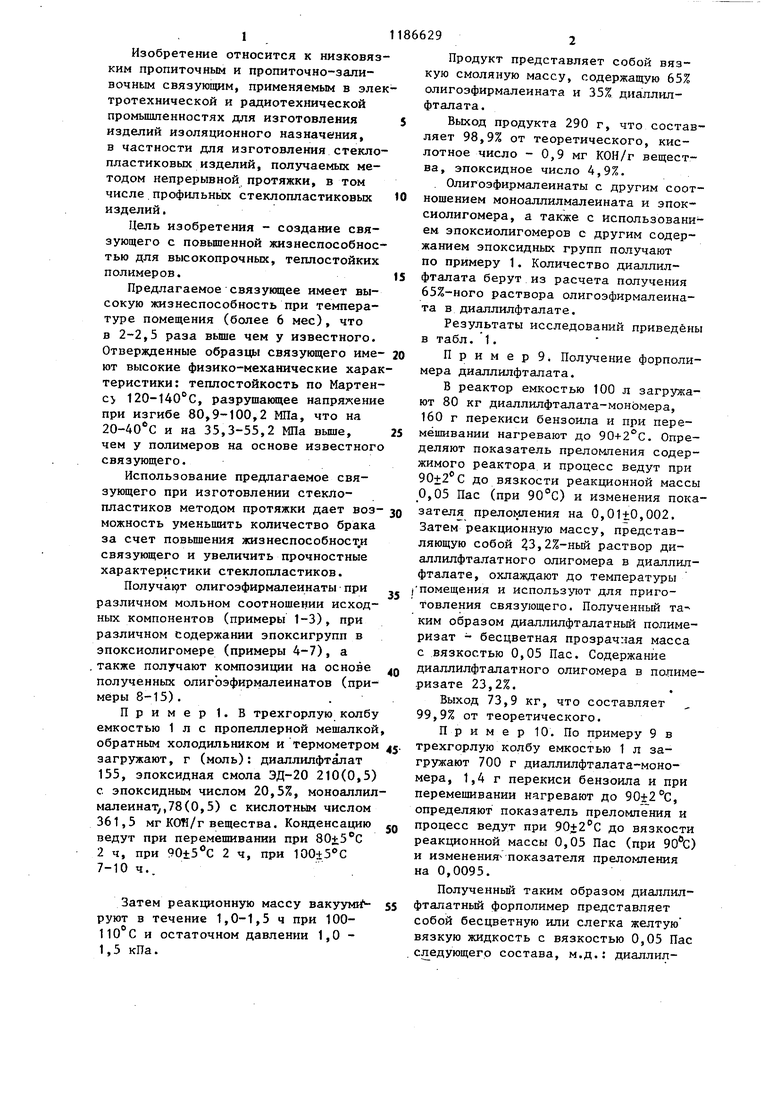

Изобретение относится к низковяз ким пропиточным и пропиточно-эаливочным связующим, применяемьм в эле тротехнической и радиотехнической промьшшенностях для изготовления изделий изоляционного назначения, в частности для изготовления стекло пластиковых изделий, получаемых методом непрерывной протяжки, в том числе профильных стеклопластиковых изделий. Цель изобретения - создание связующего с повьшенной жизнеспособнос тью для высокопрочных, теплостойких полимеров. Предлагаемое связующее имеет высокую жизнеспособность при температуре помещения (более 6 мае), что в 2-2,5 раза вьше чем у известного. Отвержденные образцы связующего име ют высокие физико-механические хара теристики: теплостойкость по Мартен с 120-140С, разрушающее напряжени при изгибе 80,9-100,2 МПа, что на 20-40С и на 35,3-55,2 МПа вьпие, чем у полимеров на основе известног связующего. Использование предлагаемое связующего при изготовлении стеклопластиков методом протяжки дает воз можность уменьшить количество брака за счет повышения жизнеспособноет,и связующего и увеличить прочностные характеристики стеклопластиков. Получа19Т олигоэфирмалеинаты при различном мольном соотношении исходных компонентов (примеры 1-3), при различном содержании эпоксигрупп в эпоксиолигомере (примеры 4-7), а . также получают композиции на основе полученньк олигоэфирмалеинатов (примеры 8-15).. Пример 1. В трехгорлую колбу емкостью 1 л с пропеллерной мешалкой обратным холодильником и термометром загружают, г (моль): диаллилфталат 155, эпоксидная смола ЭД-20 210(0,5) с эпоксидным числом 20,5%, моноаллил малеинату,78(0,5) с кислотным числом 361,5 мг КОЯ/г вещества. Конденсацию ведут при перемешивании при 2ч, при 2ч, при 7-10 ч.. Затем реакционную массу вакуумй руют в течение 1,0-1,5 ч при 100110 6 и остаточном давлении 1,0 1,5 кПа. Продукт представляет собой вязкую смоляную массу, содержащую 65% олигоэфирмалеината и 35% диаллилфталата. Выход продукта 290 г, что составляет 98,9% от теоретического, кислотное число - 0,9 мг КОН/Г вещества, эпоксидное число 4,9%. . Олигоэфирмалеинаты с другим соотношением моноаллилмалеината и эпоксиолигомера, а также с использованием эпоксиолигомеров с другим содержанием эпоксидных групп получают по примеру 1. Количество диаллилфталата берут из расчета получения 65%-ного раствора олигоэфирмалеината в диаллилфталате. Результаты исследований приведены в табл. 1. П р и м е р 9. Получение форполимера диаллилфталата. В реактор емкостью 100 л загружают 80 кг диаллилфталата-мономера, 160 г перекиси бензоила и при перемешивании нагревают до 90+2 С. Определяют показатель преломления содержимого реактора и процесс ведут при до вязкости реакционной массы 0,05 Пас (при 90С) и изменения показателя преломления на О,01±0,002. Затем реакционную массу, представляющую собой 3,2%-ный раствор диаллилфталат ног о олигомера в диаллилфталате, охлаждают до температуры помещения и используют для приготовления связующего. Полученный та КИМ образом диаллилфталатный полимеризат - бесцветная прозрачная масса с вязкостью 0,05 Пас. Содержание диаллилфталатного олигомера в полимеризате 23,2%.. Выход 73,9 кг, что составляет 99,9% от теоретического. Пример 10. По примеру 9 в трехгорлую колбу емкостью 1 л загружают 700 г диаллилфталата-мономера, 1,4 г перекиси бензоила и при перемешивании нагревают до , определяют показатель преломления и процесс ведут при до вязкости реакционной массы 0,05 Пас (при 90с) и изменения показателя преломления на 0,0095. Полученньм таким образом диаллилфталатньй форполимер представляет собой бесцветную или слегка желтую вязкую жидкость с вязкостью 0,05 Пас следующего состава, м.д.: диаллилфталатный олигомер 20; диаллилфталат мономер 80.

Выход 690 г, что составляет 98,6% от теоретического.

Пример 11. Получение диаллил фталатного форполимера.

По примеру 9 в колбу загружают 700 г диаллилфталата-мономера и 1,4 г перекиси бензоила и при перемешивании нагревают до . Определяют показатель преломления и процесс ведут при 90±2°С до вязкости реакционной массы 0,06 Пас (при 90 С) и изменения показателя преломления на 0,0110. Полученньй таким образом диаллилфталатный форполимер представляет собой светло-коричневую прозрачную вязкую жидкость с вязкостью 0,06 Пас следующего состава, м.д.: диаллилфталатный олигомер 25, диаллилфтапат-мономер 75,

Кислотное число 43,9 мг КОН/1 г вещества, эпоксидное число 0,6%.

Выход продукта 780 г, что составляет 97,4% от теоретического.

Пример 12. В стеклянном стакане емкостью 1 л смешивают, г:

1866294

полимеризат 137,3, полученный по примерам 9-11; олигоэфирмалеинат 117,7, полученньй по примеру 4; перекись бензоила 2,55, перекись

5 Дикумила 2,55;трет-бутилпербензоат 2,55. После растворения перекисей связующее заливают в предварительно смазанные антиадгезионной смазкой металлические формы для изготовления JO стандартных образцов. Отверждение проводят при ступенчатом подъеме температур от 70 до в течение

16-Ч.

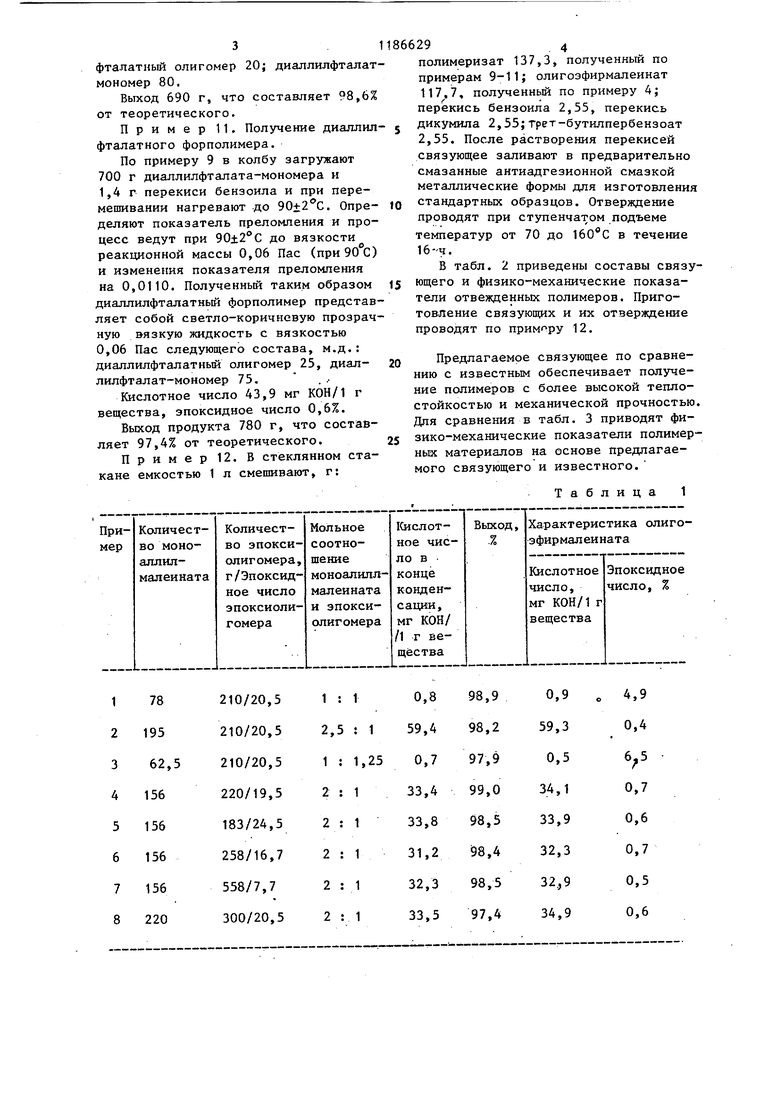

В табл. 2 приведены составы связуt5 ющего и физико-механические показатели отвежденных полимеров. Приготовление связующих и их отверждение проводят по примеру 12.

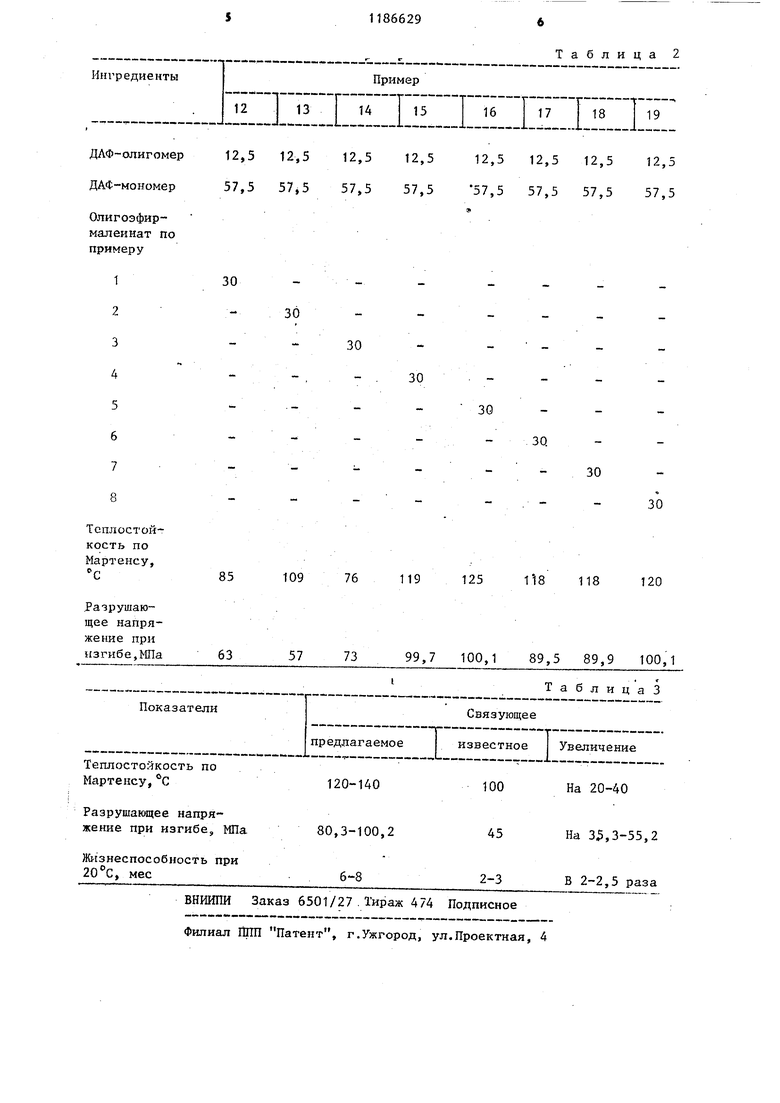

2Q Предлагаемое связующее по сравнению с известньм обеспечивает получение полимеров с более высокой теплостойкостью и механической прочностью. Для сравнения в табл. 3 приводят фи5 зико-механические показатели полимерных материалов на основе предлагаемого связующего и известного.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для стеклопластиков | 1989 |

|

SU1740386A1 |

| Теплостойкая композиция | 1975 |

|

SU659098A3 |

| Термореактивная композиция | 1978 |

|

SU729218A1 |

| Способ получения олигомера о-диаллилфталата | 1986 |

|

SU1479458A1 |

| Клеевая композиция | 1987 |

|

SU1548203A1 |

| Способ получения термореактивных полимеров | 1973 |

|

SU441802A1 |

| Способ получения олигомеров диаллилфталатов | 1982 |

|

SU1081172A1 |

| Электроизоляционный компаунд | 1983 |

|

SU1165696A1 |

| Пропиточная композиция | 1977 |

|

SU667568A1 |

| Способ получения термореактивных полимеров | 1973 |

|

SU459966A1 |

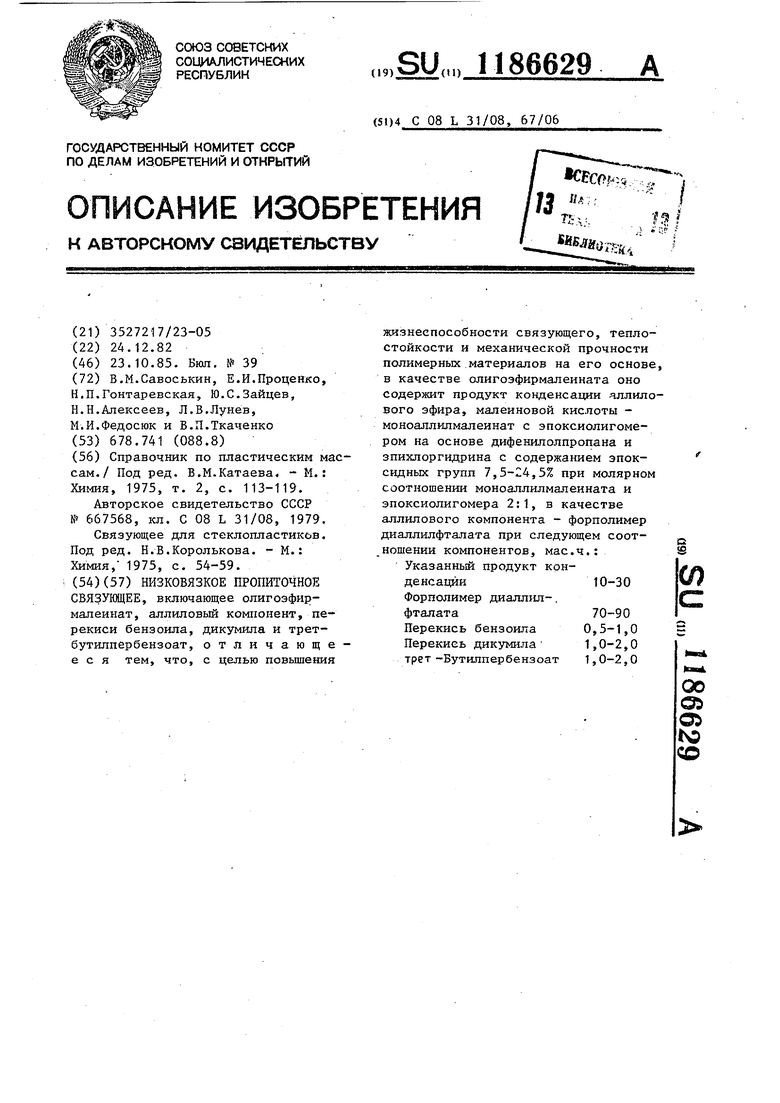

НИЗКОВЯЗКОЕ ПРОПИТОЧНОЕ СВЯЗУЩЕЕ, включающее олигоэфирмалеинат, аллиловый компонент, перекиси бензоила, дикумила и третбутилпербензоат, отличающееся тем, что, с целью повьшения жизнеспособности связующего, теплостойкости и механической прочности полимерных материалов на его основе, в качестве олигоэфирмалеината оно содержит продукт конденсации аллилового эфира, малеиновой кислоты моноаплилмалеинат с эпоксиолигомером на основе дифенилолпропана и эпихлоргидрина с содержанием эпоксидных групп 7,5-24,5% при молярном соотношении моноаллилмалеината и эпоксиолигомера 2:1, в качестве аллилового компонента - форполимер диаллилфталата при следующем соотI Ношении компонентов, мае.ч.: Указанный продукт кон(Л денсации10-30 Форполимер диаллил-. фталата 70-90 Перекись бензошта 0,5-1,0 Перекись дикумила 1,0-2,0 трет-Бутилпербензоат 1,0-2,0 оо Од СЗд ГЧЭ (;О

12,5 12,5 12,5 ДЛФ-олигомер 57,5 57,5 57,5 ДАФ-мономер Олигоэфирмалеинат по примеру Теплостойкость по Мартеису, 109 76

5773

63

99,7 100,1 89,5 89,9 100,1

ТаблицаЗ 12,5 12,5 12,5 12,5 12,5 57,5 57,5 57,5 57,5 57,5 119 125 Г18 118 120

| Справочник по пластическим массам./ Под ред | |||

| В.М.Катаева, - М | |||

| : Химия, 1975, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Пропиточная композиция | 1977 |

|

SU667568A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Связующее для стеклопластиков | |||

| Под ред | |||

| Н.В.Королькова | |||

| - М.: Химия, 1975, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-10-23—Публикация

1982-12-24—Подача