1

Изобретение относится к химии полимеров, а именно к способам получения олигомера о-диаллилфталата полимеризацией в массе, используемого в качестве компонента связующих при производстве пленок, пресс-композиций, лаков, слоистых пластиков.

Целью изобретения является увеличение выхода олигомера и сокращение времени его получения, а также сокращение количества растворителя-выса- дителя.

В качестве инициирующей системы используют 4,4 -диаминодифенилсуль- фон, n-аминобензолсульфамид, триэта- ноламинтитанат, с пероксидом дикуми-- ла, молярное соотношение амин-пероксид 4-8:1. Процесс полимеризации заканчивается охла одением загрузки при достижении разности показателей преломления реакционной смеси в начале

10

-п20 ) Конечн з начу

(Xf ПЛ

0,0190-0,0220. Для разделения моно- мер-олигомерной смеси применяют водный азеотроп изопропилового спирта при массовом соотношении реакционная масса : водный азеотроп изопропилового спирта 1:1.

В условиях изобретения в присутствии указанных аминов пероксиды бен- эоила, лаурила, трет-бутилпербензоата полимеризацию о-диаллилфталата не инициируют. Кроме того, такие амины, как 4,4 -диаминодифенилметан, п-ами- нобензиланилин, 4-аминоантипирин, 4,4 -диаминодифениловый эфир, мел- амин, п-диазоаминобензол, в присутствии пероксида дикумила полимериза- цию о-диаллилфталата не инициируют.

Ј 1

СО 4ь

сд

00

Оптимальная концентрация пероксида дикумила 0,5%,

Пример I (контрольный). В трехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником загружают 500 г о-диаллилфтала- та. о-Диаллилфталат по своим показателям соответствует техническим условиям ТУ 6-05-241-482-86. Затем включают мешалку и при перемешивании загружают 2,5 г пероксида дикумила и при I25 С проводят процесс полимеризации. Глубину полимеризации контро

0,0170 реакционную смесь охлаждают до 30-40 С. Время полимеризации 1,5 ч После охлаждения в реакционную смесь загружают изопропиловый спирт (соотношение реакционная масса : изопропиловый спирт 1:2) и интенсивно перемешивают мешалкой в течение .2 ч при 80-82 С. Затем смесь отстаивают в течение 1-2 ч до появления четкой границы между жидкой фазой и осадком. Жидкую фазу,ф которая представляет собой смесь о-диаллилфталата, изопропилового спирта и 4, 4 -диамино

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олигомеров диаллилфталатов | 1982 |

|

SU1081172A1 |

| Способ получения диаллиловых эфиров фталевых кислот | 1986 |

|

SU1520063A1 |

| Низковязкое пропиточное связующее | 1982 |

|

SU1186629A1 |

| САМОКЛЕЯЩИЙСЯ АДГЕЗИВ (ВАРИАНТЫ) И ПЕНОМАТЕРИАЛ | 2008 |

|

RU2480500C2 |

| ПОРОШКООБРАЗНЫЕ СМЕСИ С НИЗКОЙ ЭМИССИЕЙ, СОДЕРЖАЩИЕ НИТРИЛЬНЫЕ КАУЧУКИ | 2016 |

|

RU2703267C2 |

| Композиция для твердого гранулированного формовочного материала | 1990 |

|

SU1787161A3 |

| Способ получения органических алкил(арил)пероксидов | 2019 |

|

RU2707552C1 |

| ВЫДЕЛЯЕМЫЕ И ПЕРЕДИСПЕРГИРУЕМЫЕ НАНОЧАСТИЦЫ ПЕРЕХОДНЫХ МЕТАЛЛОВ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ ИК-ИЗЛУЧАТЕЛЕЙ | 2008 |

|

RU2494838C2 |

| Способ получения аллиловых эфиров карбоновых кислот | 1988 |

|

SU1583408A1 |

| КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ ЗАЩИТНЫХ ЭЛЕМЕНТОВ И ГОЛОГРАММ | 2010 |

|

RU2562031C2 |

Изобретение относится к способам получения олигомера о=диаллилфталата, используемого в электронике, электротехнике, в качестве компонента связующих при производстве пленок, композиций, лаков, слоистых пластиков. Предлагаемый способ позволяет увеличить выход олигомера, сократить время его получения и количество растворителя-высадителя за счет использования инициирующей системы амин-пероксид (молярное соотношение 4-8:1) для полимеризации олигомера в массе при 137-140°С с последующим добавлением в реакционную массу водного азеотропа изопропилового спирта, обработка ультразвуком и промывка олигомера водой. 1 табл.

лируют измерением показателя прелом- j дифенилсульфона, декантируют. Нижний ления. Процесс полимеразции заканчи- слой, представляющий собой осадок вают при достижении разности показателей преломления реакционной смеси

олигомера, содержащий остаток мономера, изопропилового спирта и 4,4 -ди- аминодифенилсульфона, снова промыва- 2о ют изопропиловым спиртом (соотношение изопропиловый спирт : осадок олигомера 1:2/ в течение 1,5 ч, при 25 С Получают светло-желтый сыпучий порошок, хорошо растворимый в ацетоне.

в начале и в конце опыта (а

20

33 конечи.

п )0,0185-0,0100. Время полимеризации 6 ч. После окончания реакции реакционную смесь резко охлаждают до 30-40 С и загружают метиловый спирт

1:30 и интенсивно перемешивают мешал-25 Выход 38,8%. Йодное число олигоме- кой в течение 15 мин при 40-60°С. За- ра 76,07. М.д. J-полимера 0,42%. Температурный интервал размягчения 85- 10Ь С. Длительность процесса получения олигомера 7 ч.

30

тем смесь отстаивают в течение 12 ч до появления четкой границы между жидкой фазой и осадком. Жидкую фазу, которая представляет собой смесь о-диаллилфталата в метаноле диканти- руют. Нижний слой, представляющий собой осадок олигомера, содержащий остатки мономера и метилового спирта, дополнительно очищают от непрореагировавшего мономера двухкратной промывкой метиловым спиртом при энергичном механическом перемешивании при 25 С. Продолжительность перемешивания при первой промывке 1,5 ч, при второй I ч. Получают белый сыпучий порошок, хорошо растворимый в ацетоне, Выход 22%. Йодное число полученного олигомера - 64,2,

П р и м е р 2 (контрольный), В трехгорлую колбу, снабженную термометром, капилляром для пропускания азота загружают 500 г о-диаллилфталата, 9,04 г 4,4 -диаминодифенилсульфо- на. Затем начинают пропускать азот и при перемешивании загружают 2,5 г пероксида дикумила (молярное соотношение амин : пероксид 4:1). Процесс полимеризации проводят при 135 С в вакууме, при остаточном давлении

35

40

ПримерЗ. В трехгорлую колбу, снабженную термометром,капилляром для пропускания азота, загружают 500 г о-диаллилфталата, 12,66 г три- этаноламинтитаната. Затем начинают пропускать азот и при перемешивании загружают 2,5 г пероксида дикумила. Молярное соотношение амин : пероксид 4:1. Процесс полимеризации проводят при 137 С в вакууме, при остаточном давлении в аппарате 40 мм. рт.ст. При достижении разности показателей преломления в начале и в конце опы.20

та ) Рацион- jc НУЮ смесь охлаждают. Время полимеризации 2 ч. Затем в реакционную массу загружают 500 г азеотропа изопропилового спирта, содержащего 12,1% воды (соотношение реакционная масса : азеотроп изопропилового спирта 1:1) и смесь обрабатывают ультразвуком в течение 2 мин при 60°С, Мощность ультразвука 0,5кВт, частота 22 кГц. После охлаждения реакционной смеси до 30 С жидкую фазу, которая пред50

40 мм рт.ст. При достижении разности ставляет собой смесь о-диаллилфталата, показателей преломления в начале азеотропа изопропилового спирта и

триэтаноламинтитаната, декантируют.

и в конце опыта (nЈ KoMeUH|-n Hft4

Нижний слой, представляющий собой

дифенилсульфона, декантируют. Нижний слой, представляющий собой осадок

олигомера, содержащий остаток мономера, изопропилового спирта и 4,4 -ди- аминодифенилсульфона, снова промыва- ют изопропиловым спиртом (соотношение изопропиловый спирт : осадок олигомера 1:2/ в течение 1,5 ч, при 25 С, Получают светло-желтый сыпучий порошок, хорошо растворимый в ацетоне.

ПримерЗ. В трехгорлую колбу, снабженную термометром,капилляром для пропускания азота, загружают 500 г о-диаллилфталата, 12,66 г три- этаноламинтитаната. Затем начинают пропускать азот и при перемешивании загружают 2,5 г пероксида дикумила. Молярное соотношение амин : пероксид 4:1. Процесс полимеризации проводят при 137 С в вакууме, при остаточном давлении в аппарате 40 мм. рт.ст. При достижении разности показателей преломления в начале и в конце опы.20

та ) Рацион- НУЮ смесь охлаждают. Время полимеризации 2 ч. Затем в реакционную массу загружают 500 г азеотропа изопропилового спирта, содержащего 12,1% воды (соотношение реакционная масса : азеотроп изопропилового спирта 1:1) и смесь обрабатывают ультразвуком в течение 2 мин при 60°С, Мощность ультразвука 0,5кВт, частота 22 кГц. После охлаждения реакционной смеси до 30 С жидкую фазу, которая пред

Нижний слой, представляющий собой

514

осадок олигомера, содержащий остаток мономера, азеотропа изопропилового спирта и тризтаноламинтитаната, снова промывают 1 ч азеотропа изопропи- лового спирта, обрабатывают ультразвуком в течение 2 мин.

Для удаления остатков растворителя из олигомера последний промывают двухкратной промывной водой при энер- гичном перемешивании (соотношение олигомер - вода 1:2). Температура воды при первой промывке 40 С, при второй 25°С. Продолжительность перемешивания 5-10 мин. Воду после про- мывки олигомера используют при регенерации диаллилфталата из его изопропилового раствора. Получают светло- желтый сыпучий порошок, хорошо растворимый в ацетоне. Выход олигомсфа 36,9%, Йодное число 75,7%. М.д. У-полимера 0,37%, Температурный интервал размягчения 85-105 С. Длительность процесса получения олигомера 3 ч.

Молекулярно-массовое распределе- ние:

от 1000 до 2000 50,54%;

от 2000 до 3000 17,13%;

от 10000 до 15000 32,53%.

Азеотроп изопропилового спирта после высаждения олигомера (содержит о-диаллилфталат триэтаноламинтитанат) разбавляют водой (соотношение азео- троп изопропилового спирта : вода 1:2 и перемешивают в течение 10 мин. При этом образуется нестойкая эмульсия, которая быстро расслаивается. Нижний желтый слой - мономер о-диаллилфталат, содержащий следы воды, около 5% азеотропа изопропилового спирта и 1,13% триэтаноламинтитаната, а верхний слой - водно-спиртовый, который подвергают фракционной перегонке. Собирают водный азеотроп изопропилового спирта, содержащий 12,1% воды при т.кип. 80-81 С, показатель

ю преломления nD 1,3765.

Нижний слой о-диаллилфталата сушат в вакууме (10-11 мм рт.ст, отгонка летучих) в атмосфере инертного газа при 100-105°С, После сушки получают мономер желтоватого цвета с

л п

показателем преломления nj, ),5220- -1,5240,

Регенерированный диаллилфталат и азеотроп изопропилового спирта повторно используют при получении олигомера диаллилфталата.

о

5

0 Q (-

5

0

586

Пример 4. В трехгорлую колбу, снабженную термометром, капилля- - ром для пропускания азота, загружают 500 г о-диаллилфталата, 9,56 г п-аминобензолсульфамида. Затем начинают пропускать азот и при перемешивании загружают 2,5 г пероксида дику- мила (молярное соотношение амин :

пероксид 6:1). Процесс полимеризации проводят при 37°С в вакууме при остаточном давлении 70 мм рт.ст. При достижении разностей показателей преломления в начале и в конце опыта

(4°квнеч. п кач,)00190 Реакционную смесь охлаждают. Время полимеризации 1 ч 35 мин. Затем в реакционную массу загружают 500 г азеотропа изопропилового спирта, 12,1% воды (соотношение реакционная масса : аэеотроп изопропилового спирта 1:1) и смесь обрабатывают ультразвуком в течение 2 мин при 70 С. Мощность ультразвука 0,5 кВт, частота 22 кГц. После охлаждения реакционной смеси до 35 С жидкую фазу, которая представляет сот бой смесь о-диаллилфталата, азеотропа изопропилового спирта и п-аминобензолсульфамида, декантируют. Нижний слой, представляющий собой осадок олигомера, содержащий остаток мономера, азеотропа изопропилового спирта и п-аминобензолсульфамида, снова промывают 1 ч азеотропа изопропилового спирта с помощью ультразвука в течение 2 мин.

Для удаления остатков растворителя из олигомера последний промывают двухкратной промывкой водой при энергичном перемешивании (соотношение олигомер : вода 1:2), Температура воды при первой промывке 50°С, при второй - 25°С. Продолжительность перемешивания 5-10 мин. Воду после промывки олигомера используют для регенерации диаллилфталата из его иэо- пропилового раствора. Получают светло-желтый порошок, хорошо растворимый в ацетоне. Выход олигомера-39%. Йодное число 83,4. М.д. J-полимера 0,38%. Температурный интервал размягчения 85-105°С. Длительность процесса получения олигомера 2 ч.

Пример5, В трехгорлую колбу, снабженную термометром, капилляром для пропускания азота, загру- . жают 500 г о-диаллилфталата, 18,08 г 4,4 -диаминодифенилсульфона. Затем

начинают пропускать азот и при перемешивании загружают 2,5 г пероксида дикумила. Молярное соотношение амин пероксид 8:1. Процес полимеризации проводят при 140 С в вакууме при остаточном давлении 100 мм рт.ст. При достижении разности показателей в

начале и в конце опыта ЛО

с-5

коне.

Ид чац)0,0193 реакционную смесь охлаждают. Время полимеризации 1 ч 40 мин. Затем в реакционную массу загружают 500 г азеотропа изопропило- вого спирта (12,1% воды, соотношение реакционная масса : азеотроп изопропилового спирта 1:1) и смесь обрабатывают ультразвуком в течение 2 мин при 80°С. Мощность ультразвука

ремешивания 5-10 мин. Воду после про мывки олигомера используют для регенерации диаллилфталата из его изопро- лилового.раствора. Получают светло- желтый порошок, хорошо растворимый Ь ацетоне. Выход олигомера 43%. Йодное число 85,6. М.д. -полимера 0,373%. Температурный интервал размягчения - Ю 85-105 С. Длительность процесса полу

15

чения олигомера 2-ч 15 мин.

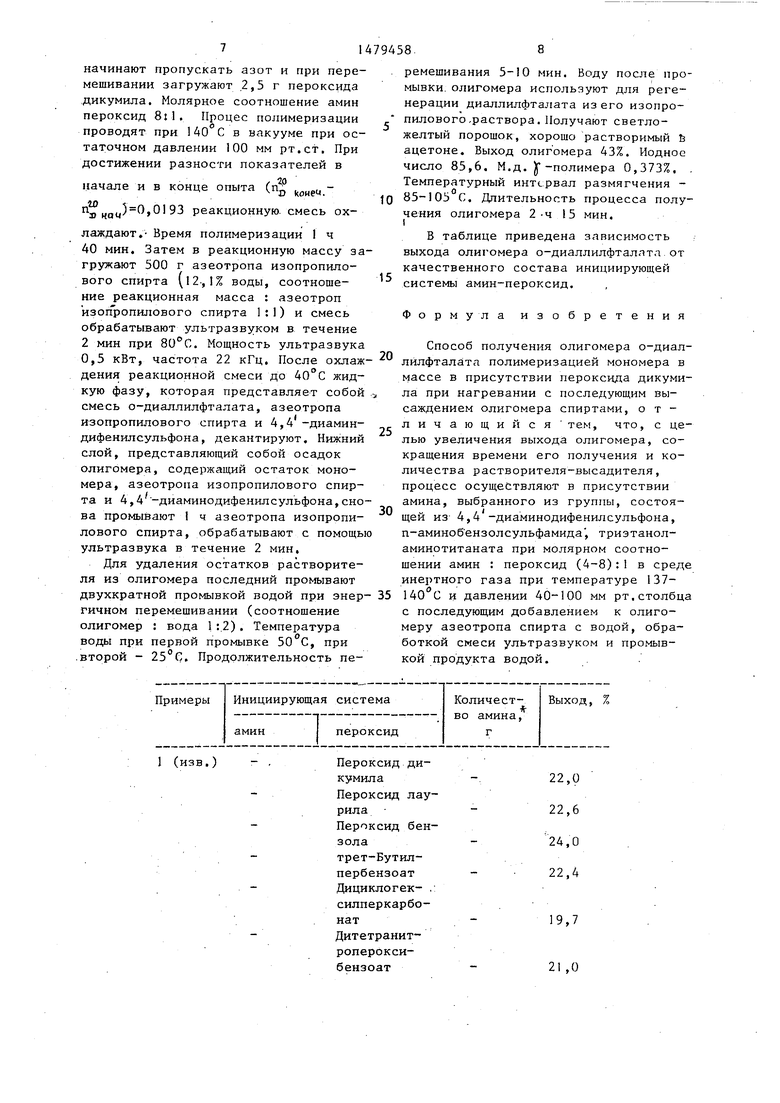

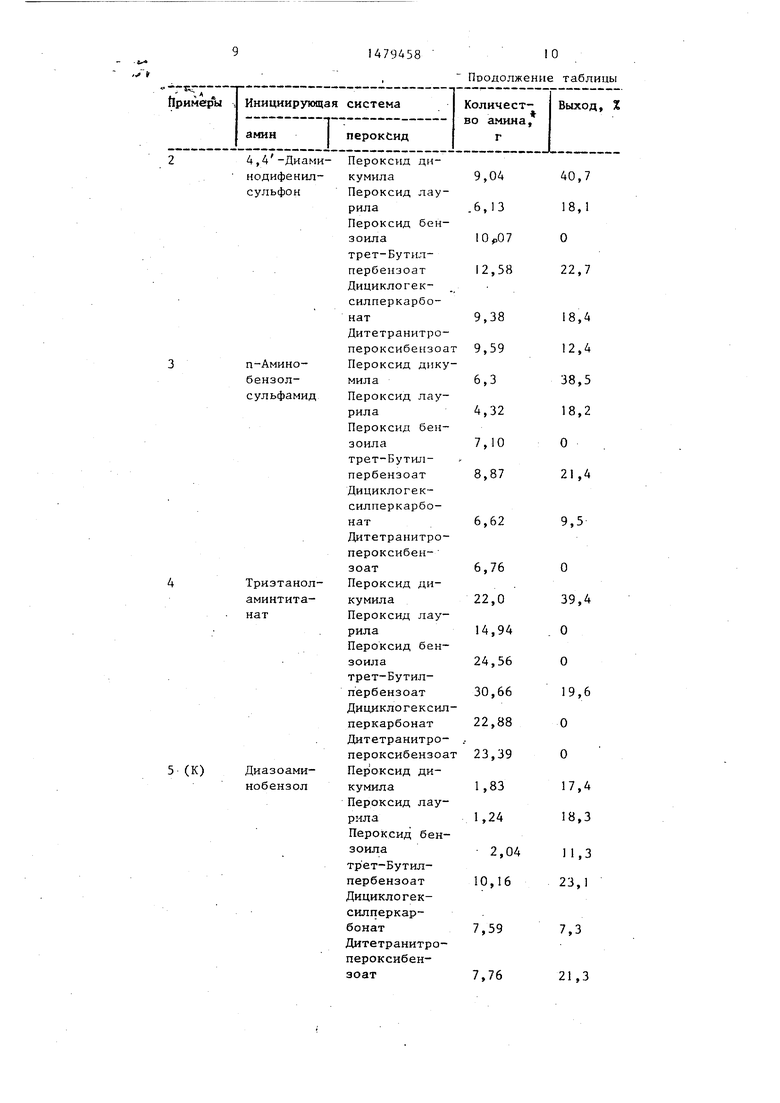

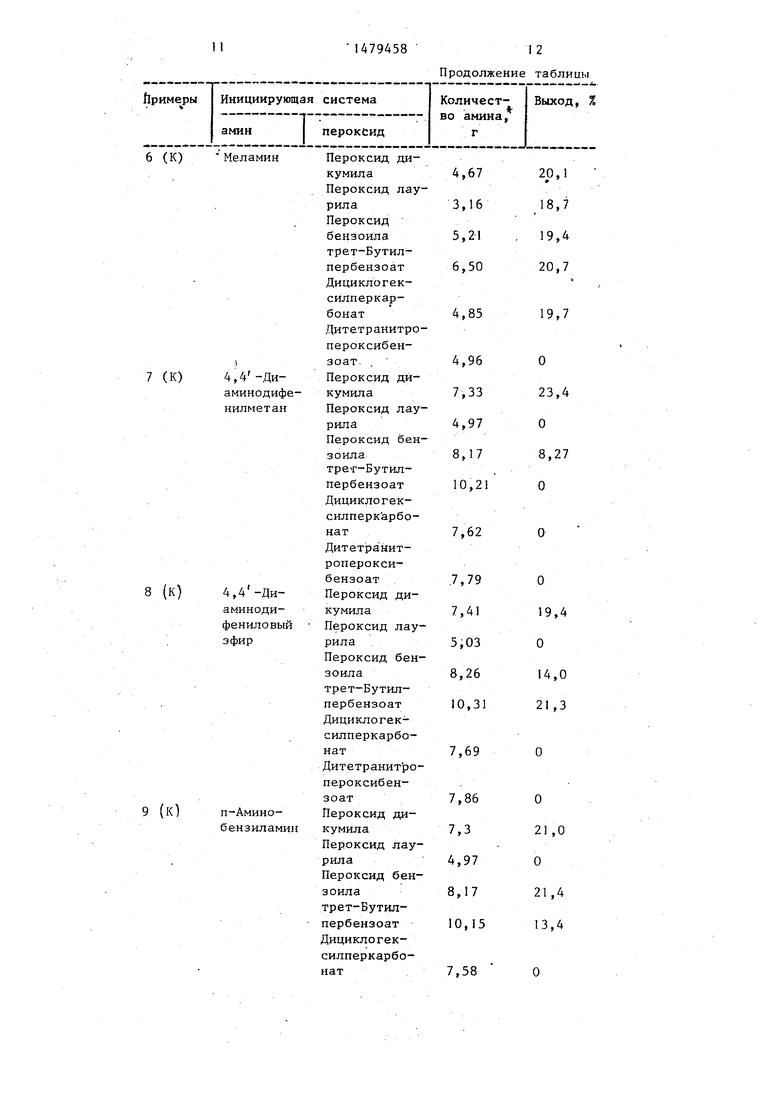

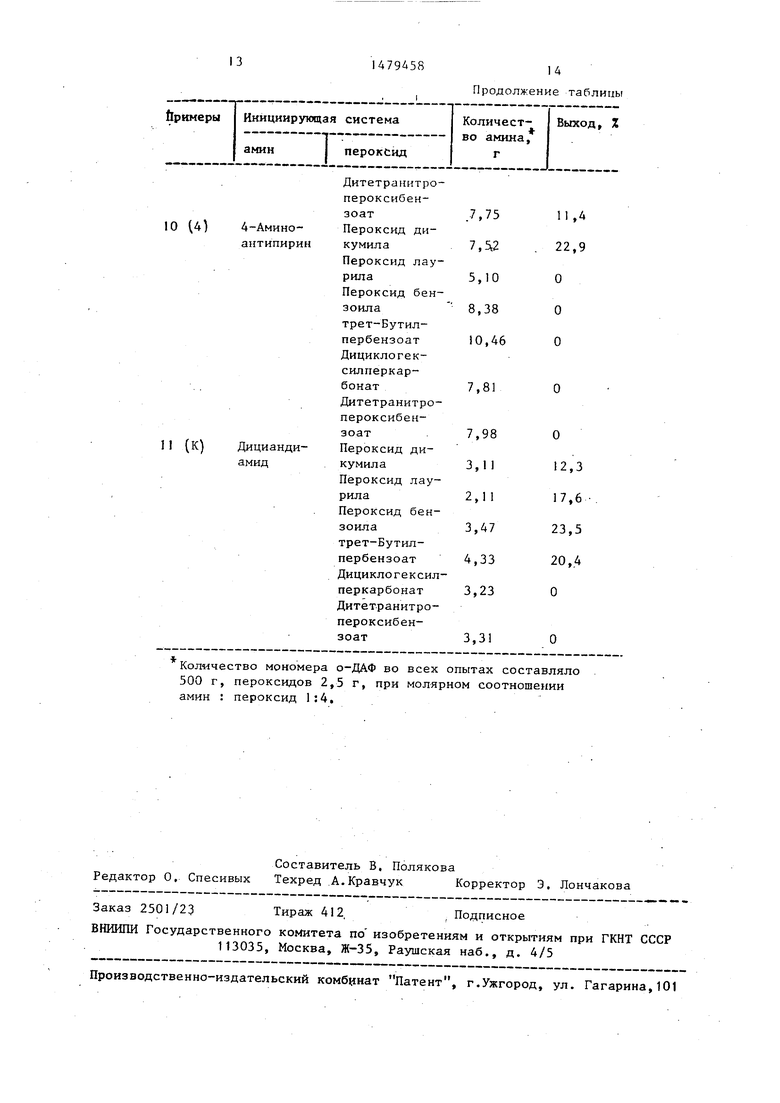

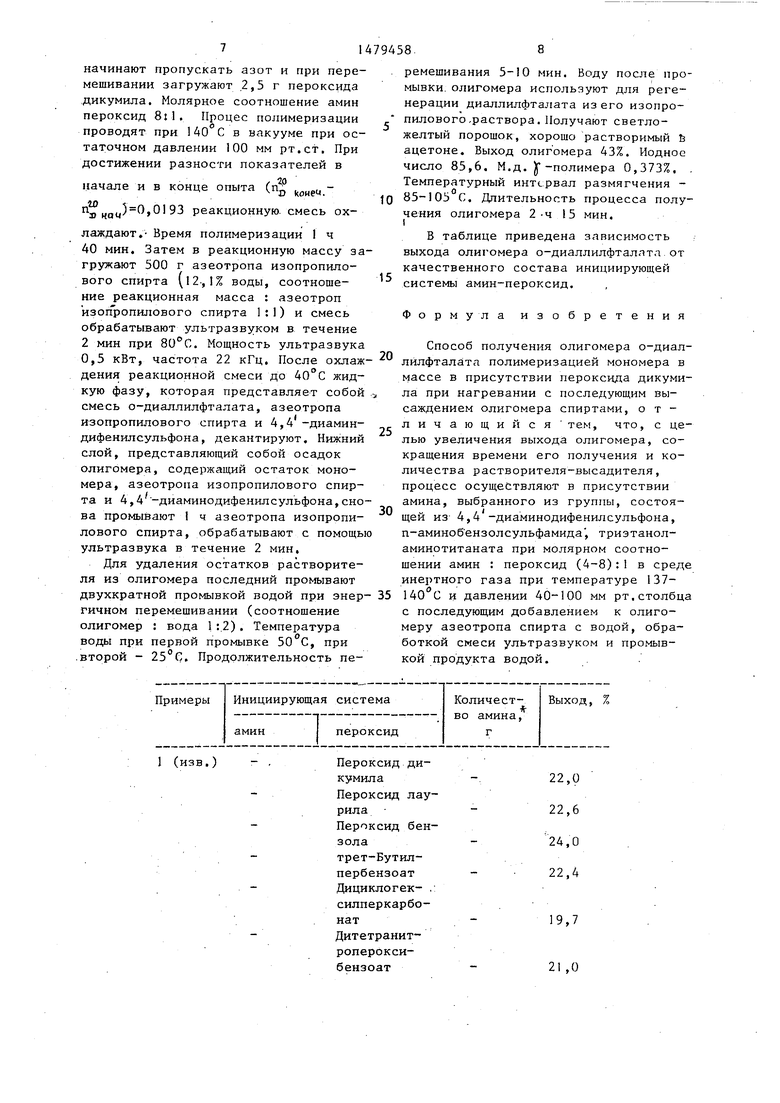

В таблице приведена зависимость выхода олигомера о-диаллилфталлтл от качественного состава инициирующей системы амин-пероксид.

Формула изобретения Способ получения олигомера о-диал

0,5 кВт, частота 22 кГц. После охлаж- 0 лилфталатп полимеризацией мономера в

дения реакционной смеси до 40 С жидкую фазу, которая представляет собой смесь о-диаллилфталата, азеотропа изопропилового спирта и 4,4 -диамин- дифенилсульфона, декантируют. Нижний слой, представляющий собой осадок олигомера, содержащий остаток мономера, азеотропа изопропилового спирта и 4,4 -диаминодифенилсульфона,снова промывают 1 ч азеотропа изопропилового спирта, обрабатывают с помощь ультразвука в течение 2 мин.

Для удаления остатков растворителя из олигомера последний промывают двухкратной промывкой водой при энер гичном перемешивании (соотношение олигомер : вода 1:2), Температура воды при первой промывке 50°С, при второй - 25°С. Продолжительность пе(изв.)

Пероксид дикумила

Пероксид лау- рила

Пероксид бензола

трет-Бутил- пербензоат Дициклогек- силперкарбо- нат

Дитетранит- роперокси- бензоат

94588

ремешивания 5-10 мин. Воду после промывки олигомера используют для регенерации диаллилфталата из его изопро- лилового.раствора. Получают светло- желтый порошок, хорошо растворимый Ь ацетоне. Выход олигомера 43%. Йодное число 85,6. М.д. -полимера 0,373%. Температурный интервал размягчения - Ю 85-105 С. Длительность процесса полу

чения олигомера 2-ч 15 мин.

В таблице приведена зависимость выхода олигомера о-диаллилфталлтл от качественного состава инициирующей системы амин-пероксид.

Формула изобретения Способ получения олигомера о-диаллилфталатп полимеризацией мономера в

5

5

массе в присутствии пероксида дикумила при нагревании с последующим вы- саждением олигомера спиртами, отличающийся тем, что, с целью увеличения выхода олигомера, сокращения времени его получения и количества растворителя-высадителя, процесс осуществляют в присутствии амина, выбранного из группы, состоя- щей из 4,4 -диаминодифенилсульфона, n-аминобензолсульфамида , триэтанол- аминотитаната при молярном соотношении амин : пероксид (4-8):1 в среде инертного газа при температуре 137- 140°С и давлении 40-100 мм рт,столбца с последующим добавлением к олиго- меру азеотропа спирта с водой, обработкой смеси ультразвуком и промывкой продукта водой.

22,0 22,6 24,0 22,4

19,7 21 ,0

(К)

4,4 -Диаминодифенилсульфон

п-Аминобензолсульфамид

Триэтаноламинтитанат

Диазоами- нобензол

Пероксид ди- кумила

Пероксид лау- рила

Пероксид бен- зоила

трет-Бутил- пербензоат Дициклогек- силперкарбо- нат

Дитетранитро- пероксибеизоат Пероксид дику- мила

Пероксид лау- рила

Пероксид бен- зоила

трет-Бутил- пербензоат Дициклогек- силперкарбо- нат

Дитетранитро- пероксибен- зоат

Пероксид ди- кумила

Пероксид лау- рила

Пероксид бен- зоила

трет-Бутил- пербензоат Дициклогексил- перкарбонат Дитетранитро- пероксибензоат Пероксид ди- ку мил а

Пероксид лау- рила

Пероксид бен- зоила

трет-Бутил- пербензоат Дициклогек- силперкар- бонат

Дитетранитро- пероксибен- зоат

(К) Меламин

(К)

(К)

(К)

4,4 -Диаминодифенилметан

4,4 -Ди- аминоди- фениловый эфир

п-Амино- бензиламин

Пероксид ди- кумила

Пероксид лау- рила

Пероксид бензоила трет-Бутил- пербензоат Дициклогек- силперкарбонат

Дитетранитро- пероксибен- зоат

Пероксид ди- ку мил а

Пероксид лау- рила

Пероксид бен- зоила

трет-Бутил- пербензоат Дициклогек- силперк арбо- нат

Дитетранит- роперокси- бензоат Пероксид ди- кумила

Пероксид лау- рила

Пероксид бензоила

трет-Бутил- пербензоат Дициклогек- силперкарбо- нат

Дитетранитро- пероксибен- зоат

Пероксид ди- кумила

Пероксид лау- рила

Пероксид бензоила

трет-Бутил- пербензоат Дициклогек- силперкарбо- нат

Продолжение таблицы

7,58

13

Количество мономера о-ДАФ во всех опытах составляло 500 г, пероксидов 2,5 г, при молярном соотношении амин : пероксид 1:4.

1479458и

Продолжение таблицы

| Патент США № 3385836, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Струмик М.И., В | |||

| Круликовски | |||

| Полимеризация о-диаллилфталата в массе.-Polimery, 1983, 28, № 12, 428. | |||

Авторы

Даты

1989-05-15—Публикация

1986-08-11—Подача