1

Изобретение относится к химии высокомолекулярных соединений и касается повышения стойкости к термической деструкции и улучшения механических характеристик термореактивных смол при высоких температурах и, в частности, касается новой теплостойкой композиции на основе синтетической смолы, обладающей превосходными механическими характеристиками при высоких температурах и превосходной способностью к отверждению.

Известна теплостойкая композиция на основе 100 вес.ч. полиаминобисмалеинимида из N, -бисмалеинимида и диамина и 0,1-10 вес.ч. органической перекиси 1. Композиция также содержит диаллилфталат и мономер, включающий полимеризащюнноспособные двойные связи. Кроме того, она может содержать наполнители или пигменты.

Такая композиция отличается длительностью и высокой температурой отверждения, а также недостаточно высокими прочностными свойствами отвержденного продукта на осрюве этой композиции.

Цель изобретения - упрощение отверждения композиц14И и увеличение прочности отвержденного продукта.

Это достигается тем, что композиция дополнительно содержит 1-100 вес.ч. диаллилфталатных форполимеров или смеси диаллилфталат1п 1Х форполимеров и по меньшей мере одного мономера, имеющего полимеризуемые двойные связи, причем количество диаллилфталашых форполимеров в смеси составляет по меньшей мере 0,5 вес.ч. на 100 вое.ч. полиаминобисмалеинимида.

Используемый согласно предложенному изобртению полиаминобисмалеинимид представляет собой форполимер, получаемый при реакции присоединения между М,Ы-бисмапеинимвдом общей формулы I

ОО

IIII

.с-сн

If II сн-с с-сн.

11II

оо

в которой символ R представляет собой яяухвалентную мифатическую, циклоалифйтическую или ароматическую группу, vi алифатическим, цнклоапифатическим или ароматическим диамином.

Структура указанного форполи.мера описана o6uieff формзлой П

с-енг

Шг-с.

Ж1-11 -Ж

с- СИ

с

снi; О

I

о Ji

в которой символы R и R представляют собой двухвалектнь е алифатические, 1а{клоал5 4 атические или ароматические группы и MOiyi бьпь одииаковь ми шш разли1П}ыми; символ п пр-едставляет собой шаю, равное 1 нлн более, а коицевал rp Tifia имеет формулу

CHZ-S

ч.

-Нч i

КИг или С-СИ

и

i

примерами N. -бясмалеинимвдов о6з1(ей

J

формулы 1 являются Й,М-э1Ш1енбисмшгеииимэщ,

М,№ гексаметш(екбисмалеи1-шмг-щ, М,М-декаметг5ле гбксмалекнимйд, 4,М -м-фе зкпеябжлгалеин;нмщ., М,М-п-фен 1летб51С.залгш{Кмад. N,N-4,4 бисмалсшптмид простого днфеншового зфкрй„ |н1,-4-4-6исмаленш1 чй1Д дафенилсульфона, Г (|,-4,4бисмзлешшмнд дкфекил жтана5 N,N -4,4-бисмале.иним;(Д ди шклогексялмехана, 1Ч,м-4,4 -бисмзлейнймнд м-ксилола, N,N « Д -бйсмалешгимид дафенюащжлогекаша и т.п. К чяс.у диаминов, EBOSHstbix в реакцию с перепяслени.ымя бисмагдеикимидами, относятся шшфаткческйе с прямыми цепями,

i содержащие 2-20 углеродных атомов, такие как э }1леидаамин, трнметиленднамин, тетраметш еидг амлк и гексамЕтдаендиамкн, и арома- . тйчгские или циклоапифатнческие диамины, каждый ИЗ которых содержит 6-30 углеродных атомов, такие как м-феню гн.1шамин, п-фенипе дкамин, 4,4 -дааминодифенилметан, 4.4 -диаминойфениллропан, 4,4 -диамянодифениловый простой эфир, 4,4 -дкамииодифенилсульфон, 4,4 -диамнно/уищклогексан, 1,4-д} а1ЛШ):оад клогексан, бкс-(4-аминофенял) фея1Шметан, Ь5.диамннонафтален, м-кснлилендиамш, п-ктл1лилеидиамин и т.п.

Форполимер Ы,ы-бксмзлетты ща и диамина получают, например, путем осуществления взаимодействия между бисмалеиннмидом и л.иамниом при 50-250°С, предпочтительно при , в течение нескольких минут -- кескольк часов. Соотношение ме/клу OHCMajeiuujMMдом я диами.иом ирел ючтительио сс-огветствует интервалу от 0,5 до 3 атомов водорода амииогруппь sra одну двойную связь между атомами углерода в бисмадеинимиде (соотнощен.1С может и не огранпчнватьсяуказанным интервалом). Хотя это и fie имеет к)нгичсского значения, точка рвзмягчткя форг.о.чямера, образОЕав.атегося в результате реакции

бисмалеинимидом и диамином, находится П 1едпочтителько в иитервяле 40-160 С,

Диалл1-;лф та латный форполнмер, иредиазначениый дня тспольаоиа{ ия в предложенной композищш, Г:ОПуч: к- - НИ ранней стадии полимер.ь

заднн мономер.огодиа;(и илфталата, такого как диаллшьо-фгаяат и т.п. Диашшлфталниньш мокомйр содер кит две попиг.{ерюуемь5е дзойьшге связи в молекуле и, с;№дователько, число фугжifitojiajifaHbix грзап доставляет 4, В СООТЕСТСТВНИ

с этим при свободг ой полимеризадни П золукт гюли иериз Л.ки становится нер.ас1ворпмыгд и IK. плавким вследствие начатьпого o6pajOBa ttfH по- . «еречиых связей и, следователъь:о, непркгоде для прессования. Если процесс полимерлзащ-и

обрьша.от ыедосредствекио перед тем., как будет достигнута точка желатнь-пз.чции, получают относительно линейный юлнмер, содержаний яо;шмериз5е.мые двойные сиязк к имс.члдий молекулярный вес, равный 6000-25000; зтог nojuiMcp Б дальиейигем и соотвегствует диалл глфта.тагкому форполимеру,

Мономеры, содержащие иоли.меризуе.мые д;иойнь е и 2-20, предаочтитеггьно 2-15, углеродн.ы,х атома, преДдЧазначет ые для нспояьзоваиия совместно с .диалдилфталзшым форполимером и патентуемой композиции, представляют собой .мономеры, содержащие по меньшей мере две двойные са.язи в молекуле, такие как дившншбензол, диагшил-о-фталат. дйал;и{;1тофталат, триаллидизоидаанурат и триал.тклдианурат, или содержащие одну двойную св.чзь в молекуле, такие как стирол, акриламид, акрилонитрнл, метилметакрилат, метилвинилкетон-, винилхлорид, мегилвинилсульфон, винилоксазол и т.п. Органические перекиси, предлазначеиыыс для использования в патеитуемой композидии, включают трст-бутилиероксибензоат, .идроперекись кумила, перекись дикумила, трет-бутилпероксиадегат, перекись беизоила, перекись и

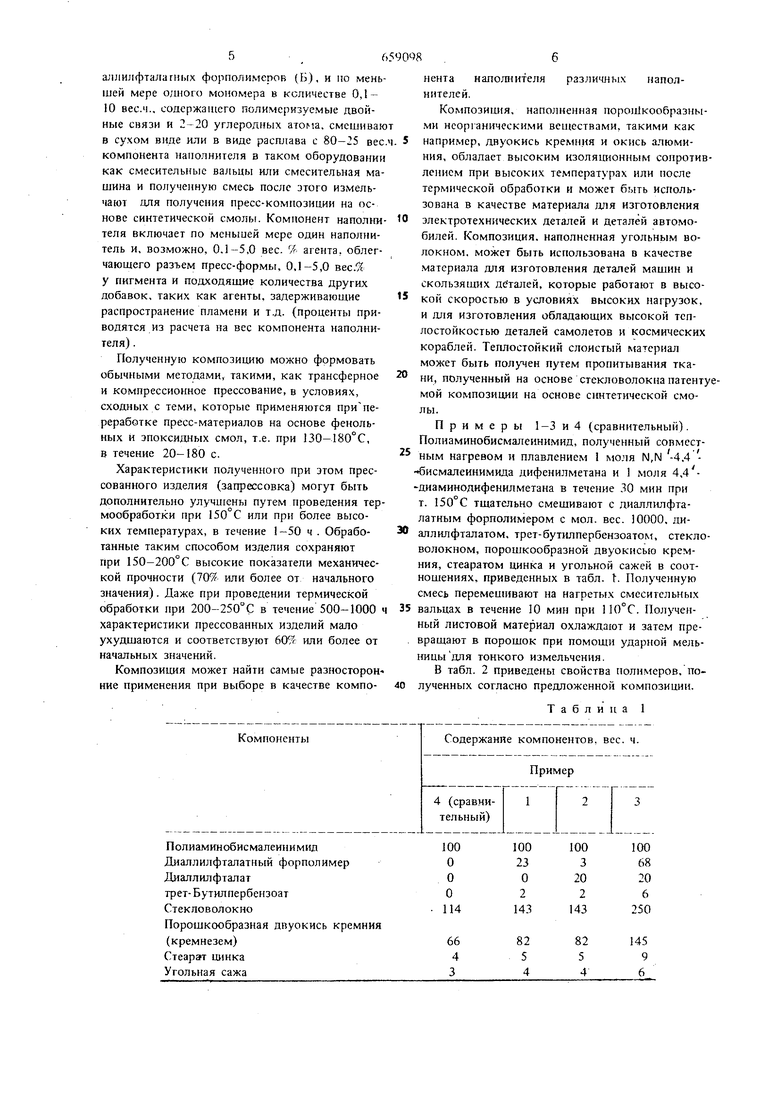

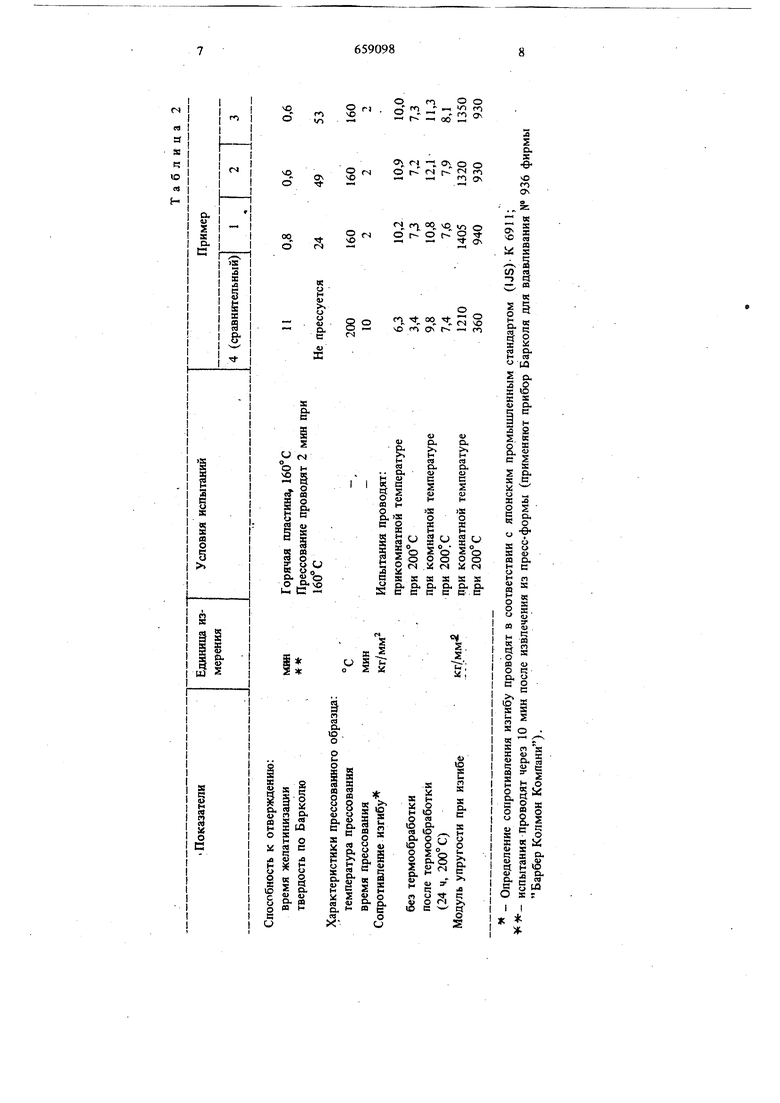

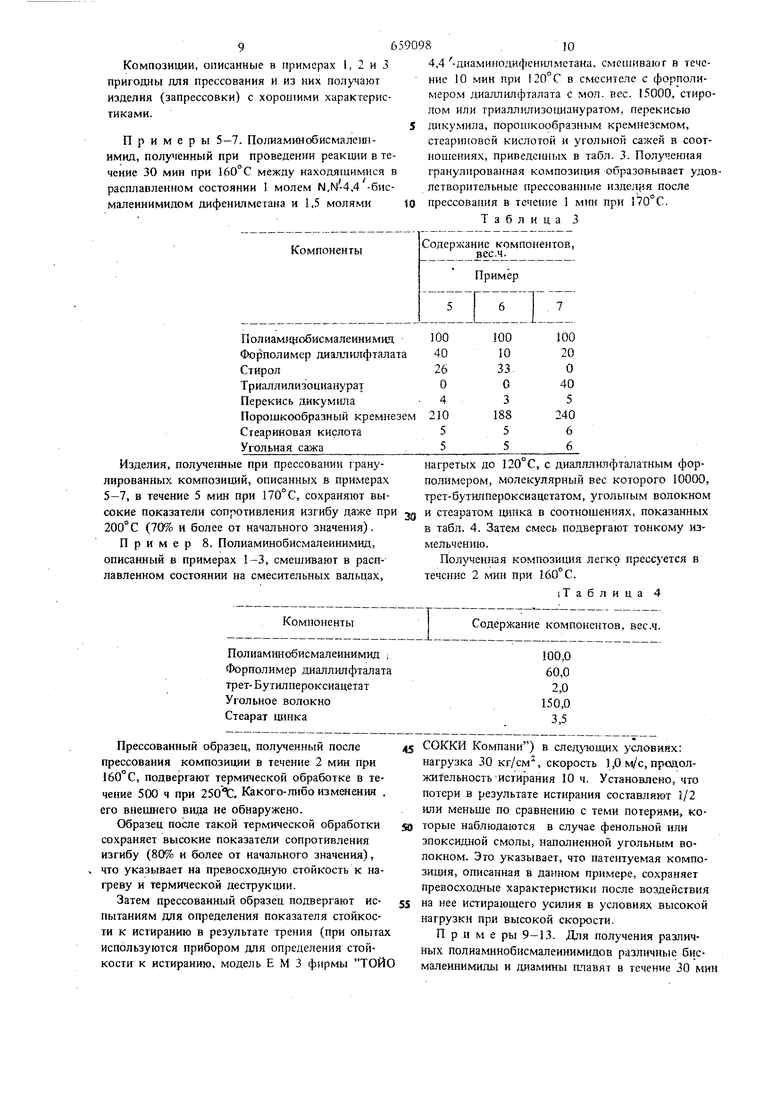

Если композиции необходимо придать особенно хорошую тешюстойкость и сдособиость к отвержд,ению, ее приготавливают следуюи}им образом: 25-75 вес.ч. ко.мпоиеита сиитетической СМОЛЬ, состоящего из iOO вес.ч. полнамниоГжсмалеинимида, -ШО вес.ч. .модифжиирующего реагента, из группы, состоящей из диалдн.11фталат}1ьг:ч форполимеров (А), смеси ди5 6аллилфта;гагн1.(х форполимеров (Б), и по мень шей мере одного мономера в количестве 0,110 вес.ч., содержащего полимеризуемые двойные связи и 2-20 углеродных aiorta. смешиваю в сухом виде или в виде расплава с 80-25 вес компонента наполнителя в таком оборудовании как смесительные вальцы кгги смесительная машина и полученную смесь после этого измельчают для получения пресс-композиции на основе синтетической смолы. Компонент наполни теля включает по меньшей мере один наполнитель и, возможно, 0.1-5,0 вес. % агента, облегчающего разъем пресс-формы, 0,1-5,0 вес.% у пигмента и подходящие количества других добавок, таких как агенты, задерживающие распространение пламени и т.д. (проценты приводятся из расчета на вес компонента наполнителя) . Полученную композицию можно формовать обычными методами, такими, как трансферное и компрессионное прессование, в условиях, сходных с теми, которые применяются при переработке пресс-материалов на основе фенольных и эпоксидных смол, т.е. при 130-180°С, в течение 20-180 с. Характеристики полученного при зтом прессованного изделия (запрессовка) могут быть дополнительно улучцгены путем проведения тер мообработки при 150°С или при более высоких температурах, в течение 1-50 ч . Обработанные таким способом изделия сохраняют При 150-200°С высокие показатели механической прочности (1Ш или более от начального значения). Даже при проведении термической обработки при 200-250°С в течение 500-1000 характеристики прессованных изделий мало ухудшаются и соответствуют бО, или более от начальных значений. Компози1щя может найти самые разносторон ние применения при выборе в качестве компонента наполнителя различных наполнителей. Композиция, напо;н енная поро)11кообразными неорганическими веществами, такими как например, двуокись кремния и окись алюминия, обладает высоким изоля1шонным сопротивлением при высоких температурах или после термической обработки и может быть использована в качестве материала для изготовления электротехнических деталей и деталей автомобилей. Композиция, наполненная угольным волокном, может быть использована в качестве .материала для изготовления деталей машин и скользящих деталей, которые работают в высокой скоростью в условиях высоких нагрузок, и для изготовления обладающих высокой теплостойкостью деталей самолетов и космических кораблей. Теплостойкий слоистый материал может быть получен путем пропитывания ткани, полученный на основе стекловолокна патентуемой композиции на основе синтетической смолы. Примеры 1-3 и4 (сравнительный). Полиаминобисматгеинимид, полученный совместным нагревом и плавлением 1 моля N,N -4.4 исмалеинимида дифенилметана и 1 моля 4,4 диаминоднфенилметана в течение 30 мин при т. 150°С тщательно смешивают с диаллилфталатным форполимером с мол. вес. 10000, диаллилфталатом, трет-бутилпербензоатом, стекловолокном, порошкообразной двуокисью кремния, стеаратом цинка и угольной сажей в соотношениях, приведенных в табл. . Полученную смесь перемешивают на нагретых смесительных вальцах в течение 10 мин при ПО С. Полученныи листовой материал охлаждают и затем превращают в порошок при помощи ударной мельницыдля тонкого измельчения. В табл. 2 приведены свойства полимеров, полученных согласно предложенной композиции. Таблица 1

Композиции, описанные в примерах 1, 2 и 3 пригодны для прессования и из них получают изделия (запрессовки) с хорошими характеристиками.

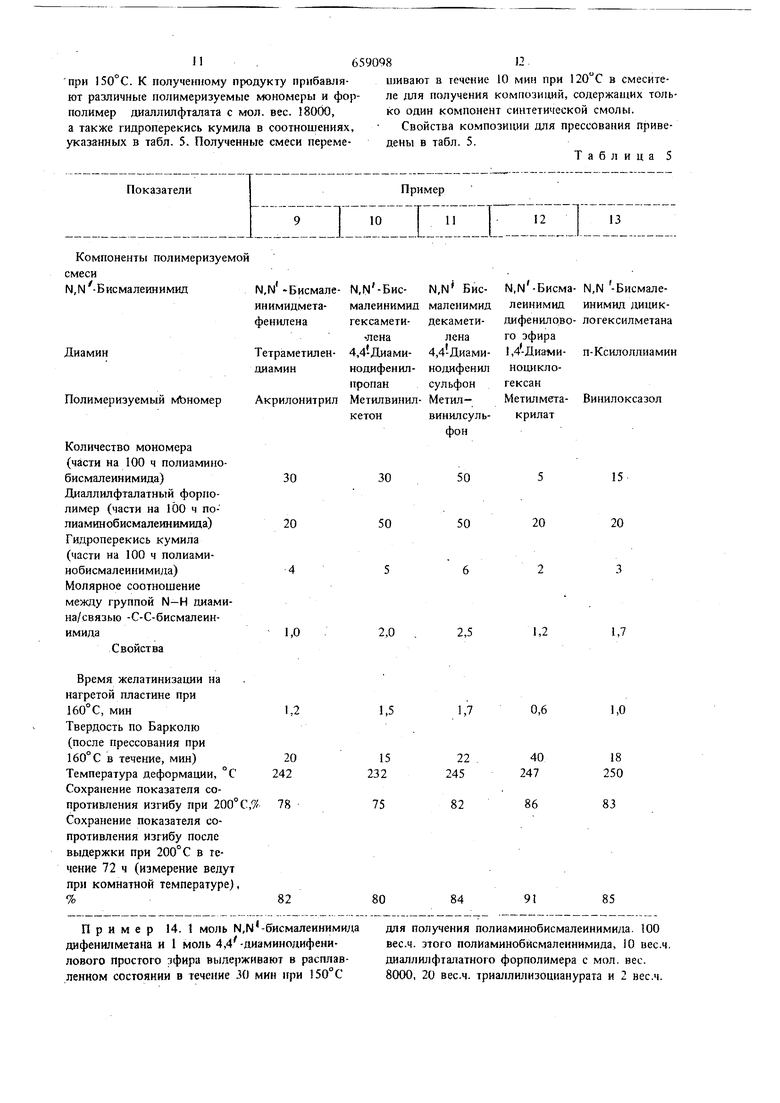

Примеры 5-7. По;гиаминобисмалеш1имид, полученный при проведении реакции в течение 30 мин при 160°С между находящимися в расплавленном состоянии 1 молем N,N-4,4 -бисмалеинимидом дифенилметана и 1,5 молями

4,4-диамииодифенилметана. смешивают в течение 10 мин при 120°С в смесителе с форполимером диаллилфталата с мол. вес. 15000, стиролом или триаллнлизо щануратом, перекисью дикумила, порошкообразным кремнеземом, стеариновой кислотой и угольной сажей в соотношениях, приведеннрлх в табл. 3. Полученная гранулированная компози1щя образовывает удовлетворительные прессованные изде. после прессования в течение 1 мин при 170 С. Таблида 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для стеклопластиков | 1975 |

|

SU1169545A3 |

| Композиция | 1973 |

|

SU772485A3 |

| Состав для пломбирования зубов | 1974 |

|

SU799629A3 |

| Низковязкое пропиточное связующее | 1982 |

|

SU1186629A1 |

| Клеевая композиция для соединения полимерных пленок с металлической фольгой | 1973 |

|

SU1114341A3 |

| Пропиточная композиция | 1977 |

|

SU667568A1 |

| Способ получения термореактивных полимеров | 1973 |

|

SU441802A1 |

| ЁИБЛИОТГ-НДI | 1973 |

|

SU383313A1 |

| Способ получения термореактивных полимеров | 1973 |

|

SU524526A3 |

| Способ получения связующего для покрытий | 1976 |

|

SU679150A3 |

Изделия, получе1шые при прессовании гранулированных композиций, описанных в примерах 5-7, в течение 5 мин при 170°С, сохраняют высокие показатели сопротивления изгибу даже при 200°С (70% и более от начального значения).

Пример 8. Полиаминобисмалеинимид, описанный в примерах 1-3, смешивают в расплавленном состоянии на смесительных вальцах,

Компоненты

Полиаминобисмалеинимид j Форполимер дналлилфталата трет- Бутилпероксиацетат Угольное волокно Стеарат шшка

Прессованный образец, полученный после

прессования композиции в течение 2 мин при 160°С, подвергают термической обработке в течение 500 ч при 25оЧ:, Какого-либо изметения . его внешнего вида не обнаружено.

Образец после такой термической обработки сохраняет высокие показатели сопротивления изгибу (80% и более от начального значения), что указывает на превосходную стойкость к нагреву и термической деструкции.

Затем прессованный образец подвергают испытаниям для определения показателя стойкости к истиранию в результате трения (при опытах используются прибором для определения стойкости к истиранию, модель Е М 3 фирмы ТОЙО

нагретых до 120°С, с диалллилфталатным форполимером, молекулярный вес которого 10000, трет-бутилпероксиацетатом, уголыгым волокном и стеаратом щшка в соотношениях, показанных в табл. 4. Затем смесь подвергают тонкому измельчению.

Полученная композиция легко прессуется в течение 2 мин при 160°С.

1Таблица 4

Содержание компонентов, вес .ч.

100,0

60,0

2,0

150,0

3,5

СОККИ Компани) в след}аощих условиях: нагрузка 30 кг/см, скорость 1,0 м/с, продолжительность истирания 10 ч. Установлено, что потери в результате истирания составляют 1/2 или меньше по сравнению с теми потерями, которые наблюдаются в случае фенольной или зпоксидной смолы, наполненной угольным волокном. Это указывает, что патентуемая композиция, описанная в данном примере, сохраняет превосходные характеристики после воздействия на нее истирающего усилия в условиях высокой нагрузки При высокой скорости.

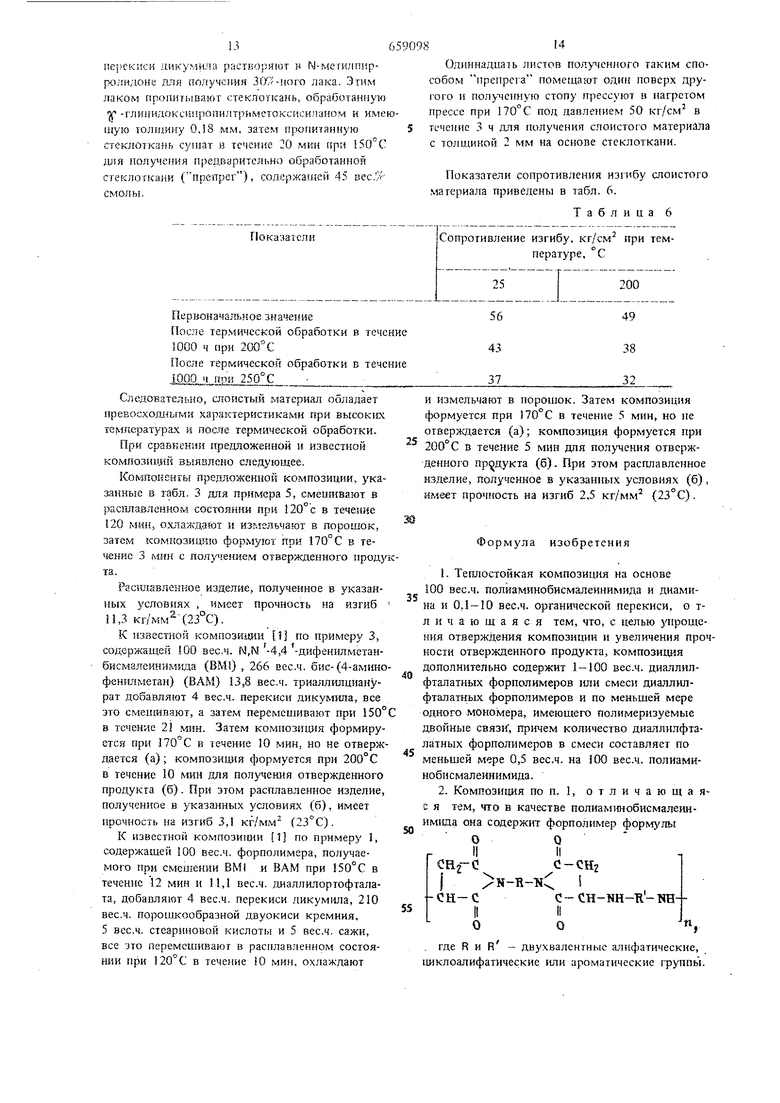

П р и м е ры 9-13. Для получения различных полиаминобисмалеинимидов различные бисмалеинимиды и диамкны плавят в течение 30 Ь5и

при 150°С. К полученному продукту прибавляют различные полимеризуемые мономеры и форполимер диаллилфталата с мол. вес. 18000, а также гидроперекись кумила в соотношениях, указанных в табл. 5. Полученные смеси перемеризуемой

N,N -Бисмалеинимидметафенилена

Тетраметилендиамин

мер Акрилонитрил

Количество мономера (части на 100 ч полиаминобисмалеинимида)

Диаллилфталатный форполимер (части на 100 ч полиаминобисмалеинимида)

Гидроперекись кумила (части на 100 ч полиаминобисмалеинимида)

Молярное соотношение между группой N-Н диамина/связью -С-С-бисмалеинимида

Свойства

Время желатинизации на нагретой пластине при 160°С, мин

Твердость по Барколю (после прессования при 160° С в течение, мин)

Температура деформации, °С

Сохранение показателя сопротивления изгибу при 200° Сохранение показателя сопротивления изгибу после выдержки при 200° С в течение 72 ч (измерение ведут при комнатной температуре), %

Пример 14. 1 моль Ы,М -6исмалеинимида дифенилметана и 1 моль 4,4 -диаминодифенилового простого зфира выдерживают в расплавленном состоянии в течение 30 мин при 150° С

шивают в гече1 ие Ю мин при в смесителе для получения композиций, содержащих только один компонент синтетической смолы.

Свойства композиции для прессова11ия приведены в табл. 5.

Таблица 5

М,М-БисN,N -Бисма- N,N -Бисмалелеинимид инимид дицикмалеинимид

дифенилово- логексилметана

гексаметиго эфира

лена

1,4-Диами- п-Ксилолдиамин

4,4-Диаминодифенилноциклогексанпропан

Метилмета- Винилоксазол Метилвинилкрилаткетон

15

50

20

20

50

1,2

1,7

2,5

0,6

1,0

1,7

40

18

247 250

86

83

85

91

84

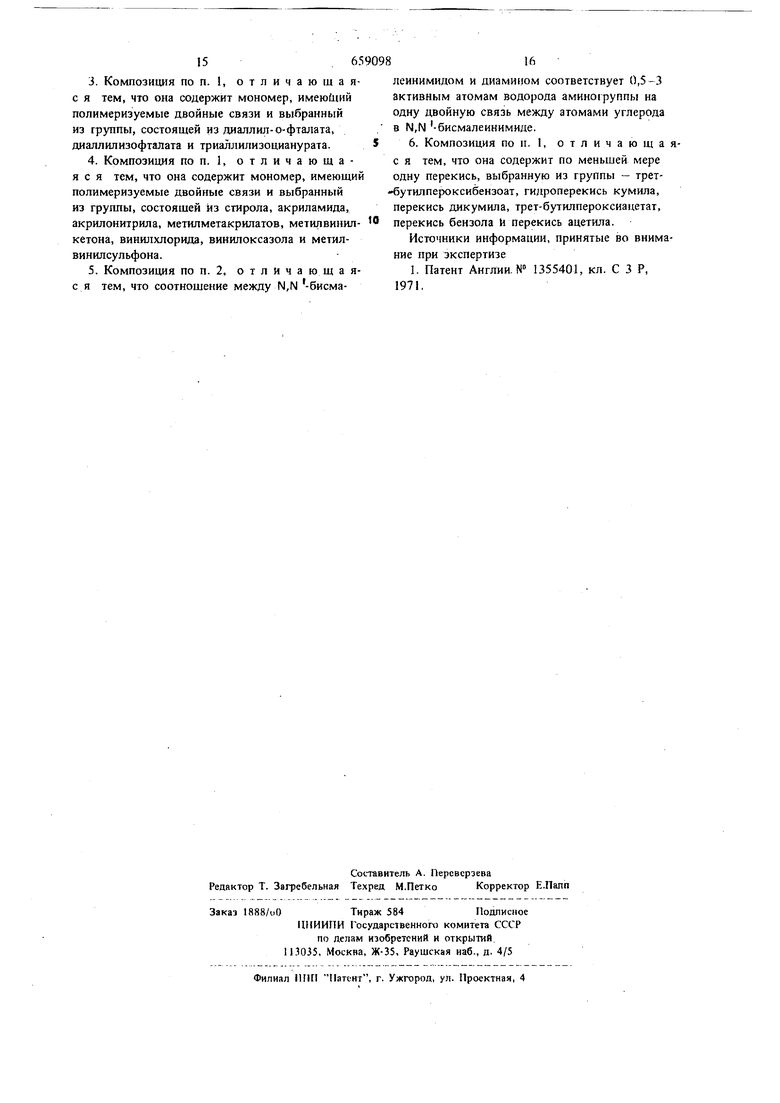

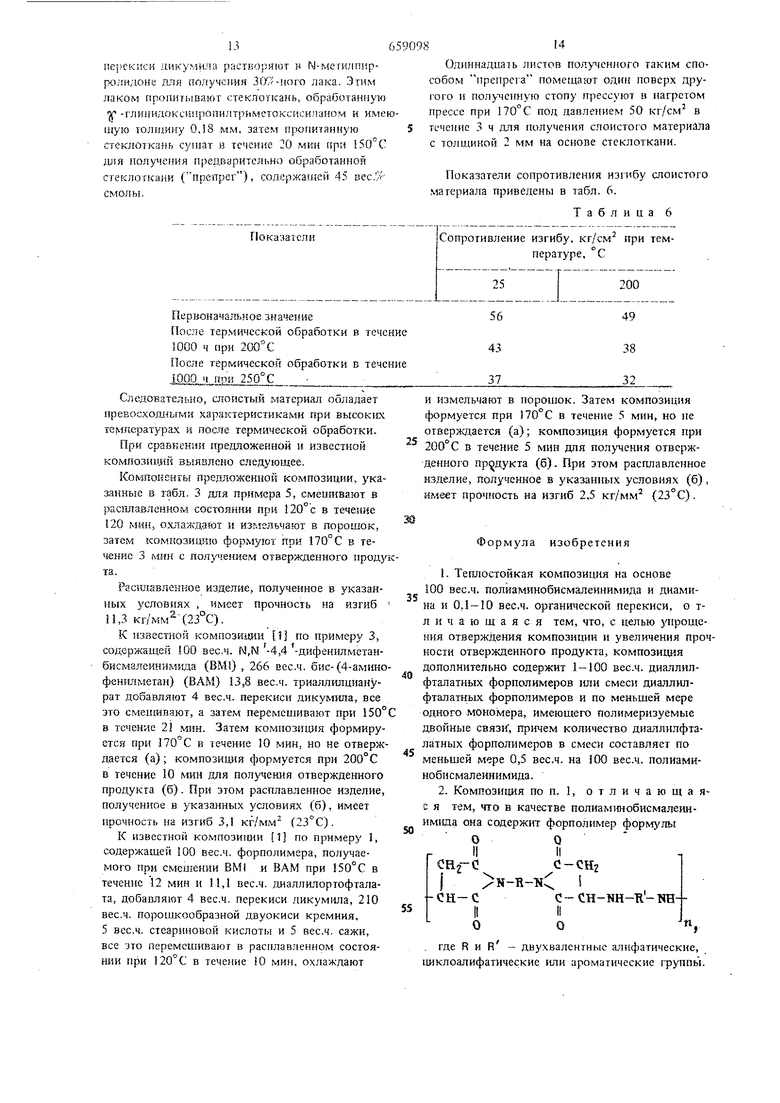

для получения полиаминобисмалеинимида. 100 вес.ч. этого полиаминобйсмаленнимида, 10 вес.ч. диаллилфталатного форполимера с мол. вес. 8000, 20 вес.ч. триаллилизоцианурата и 2 вес.ч. iieiscKHCH цикумила растворяют в N-McrKJinHpролидоне для получения 31У,-ного лака. Этим лаком пропитывают стеклоткань, oGpaOoTaftnyio у -глииидоксипропнлтримстоксисиланом и имею щую толши у 0,18 мм, затем крогштянную CTCKJiOTKafib cyiuar в течение 20 мин ipn для Г1олуче1 ня предваритс/и но обработанной стеклоткани (препрег), содержащей 45 вес./г смолы.

Показатели

Первоначальное значение

После термической обработки в течение

ШОО ч ори 200 С

После термической обработки в течение

1QOO ч ппв 25 оС

СледовательЮ, слоистый материал обладает превосхошыми характеристирсами при высоких температурах и после термической обработки.

При сравнении фе/хложенной и известной композиций выявлено следующее.

Компокенгьг предяох енной комнозиции, указанные в табл. 3 для примера 5, смеишвают в рас Ъ1авленном состоянии при 120° с в течение 20 .MHit, охлаждают и измельчают в порошок, затем композицию формуют при 170° С в течение 3 мш( с отвержденного продута.

Расшкавленное изделие, полученное в указанных условиях , имеет прочность на изгиб 11,3 кг/мм {23°С),

К известной КОМПОЗИ1Ц1И 1 по примеру 3, содержащей ШО вес.ч. N,N -4,4 -дифенллметанбисмалеинимида (ВМ1) , 266 вес.ч. бис-(4-аминофенилметан) (ВАМ) 13,8 вес.ч. триаллилцианурат добавляют 4 вес.ч. перекиси дикумила, все это сменшвают, а затем перемешивают при 150° Б течение 2) мин. Затем композиция формируется при 170 С в течение 10 мин, но не отверждается (а); композиция формуется при 200°С в течение Ш мин для отвержденного продукта (б). При этом расплавленное изделие, полученное в указанных условиях (б), имеет прочность на изгиб 3,1 кг/мм (23С).

К известной компози ши 1 по примеру 1, содержащей 100 вес.ч. форполимера, получаемого При смешении BMi и ВАМ при 150°С в течение 12 мин и 11,1 вес.ч. диаллилортофталата, добавляют 4 вес.ч. перекиси дикумипа, 210 вес.ч. порошкообразной двуокиси кремния, 5 вес.ч. стеариновой кислоты и 5 вес.ч. сажи, все зто перемешивают в расплавленном состоянии при 20°С в течение 0 мнн, охлаждают

Сопротивление изгибу, кг/см при температуре, °С

25

200

56

49

43

38

37

32

И измельчают в норошок. Затем композиция 4х рмуется при 170 С в течение 5 мин, но не отверждается (а); композшшя формуется при

25 в течение 5 мин дпя получения отвержденного пр15дукта (б). При этом расплавленное изделие, полученное в указанных условиях (б), имеет прочность на изгиб 2,5 кг/мм {23°С).

Формула изобретения

100 вес.ч, тюлиаминобисмалеинимида и диамина и 0.1 - 10 вес.ч. органической перекиси, о тл и ч а ю щ а я с я тем, что, с целью jmpomeния отверждения композиции и увеличения прочности отвержденного продукта, композиция дополнительно содержит 1 - 100 вес.ч. диаллилфталатных форполимеров или смеси диаплипфталатных форполимеров и по меньшей мере одного мономера, имеющего полимеризуемые двойные связи, причем количество диаллилфталатных форполимеров в смеси составляет по меньшей мере 0,5 вес.ч. на 100 вес.ч, полиаминобисмалеинимида.

ОQ

снг-с

0-СН2

/N-R-TlC

C-CH-NH-H-NB

-СН-С

п.

оО-,

, где R и R - двухвалентнь1С алифатические, циклоалифатические или ароматические группы. Одиннадцать листов nojiy ieHHoro таким способом препрега помещают один поверх другото и полученную стопу прессуют в нагретом прессе при 170° С под давлением 50 кг/см в течение 3 ч для получения слоистого материала с толщиной 2 мм на основе стеклоткани. Показатели сопротивления изгибу слоистого материала приведены в табл. 6. Таблица 6

Авторы

Даты

1979-04-25—Публикация

1975-12-26—Подача