Пероксида бензоила0,5-10,5-1,0

Пероксида кумила1,0-2,01,0-1,9

Третбутилпер-

бензоата1,0-2,01,0-1,9

как наиболее близкое по технической сущности и достигаемому эффекту, выбрано за прототип. Связующее - прототип отличается высокими технологическими характери- стиками, низкой вязкостью, малой токсичностью. Полимерные материалы на его основе имеют высокие физико-механические и диэлектрические свойства.

Недостатком связующего-прототипа является сравнительно высокое водопогло- щение стеклопластиков на его основе (до

2%).

Целью изобретения является повышение водостойкости стеклопластиков. По- ставленная цель достигается тем, что в составе связующего, содержащего диаллил- фталат, олигомер диаллилфталата, олигоэ- фирмалеинатную смолу, перекисный инициатор в качестве олигоэфирмалеинат- ной смолы взят продукт взаимодействия эпоксиолигомера со стеариновой кислотой и моноаллиловым эфиром малеиновой кислоты, полученный при соотношении эпоксидных и карбоксильных групп 2:1:1 соответственно и дополнительно введены эпоксиолигомер и сополимер диаллифтала- та с малеиновым ангидридом. Компоненты берутся в следующем соотношении, мас.%: Диаллилфталат64,7-68,8

Олигомер диаллилфталата2.1-13.7 Сополимер диаллилфталата с малеиновым ангидридом8.1-15,5 Продукт конденсации эпоксиполимера со стеариновой кислотой и моноаллиловым

эфиром малеиновой

кислоты2.6-4,4

Эпоксиолигомер2.6-6,9

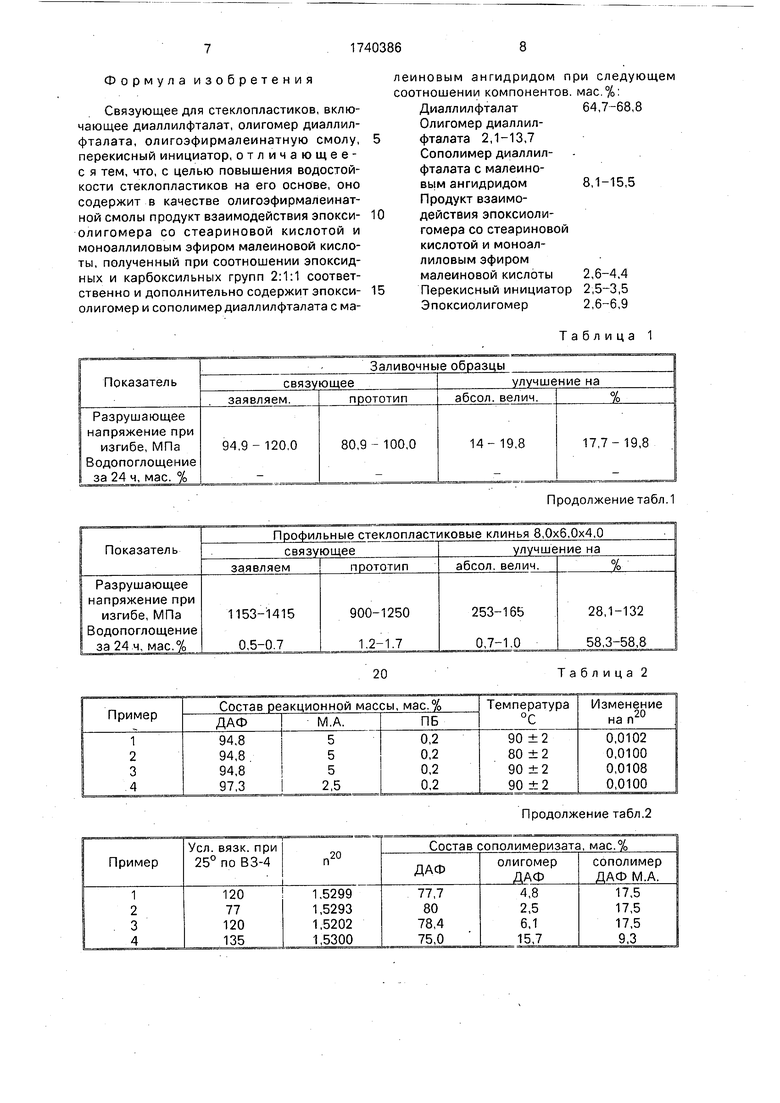

Перекисный инициатор2,5-4,9 Сополимер ДАФ с МА и олигомер ДАФ получают сополимеризацией ДАФ мономера с МА в присутствии 0,1-0,25 мас.% пе- роксида бензоила при температуре (90 ±2)°С до 20-25% конверсии. Полученный полимеризат представляет собой раствор олигомера ДАФ и сополимера ДАФ с МА в ДАФ-мономере следующего состава, мас.%: ДАФ-мономер75-80 Олигомер ДАФ15,7-2,5 Сополимер ДАФ с МА 3.3-17,5

Полимеризат используют для приготовления связующего без выделения из него олигомера ДАФ и сополимера ДАФ с МА. Продукт конденсации эпоксиолигомера со стеариновой кислотой и МАМ получают в две стадии. На первой стадии взаимодействием эпоксиолигомера ЭД-20 со стеариновой кислотой при соотношении эпоксидных и карбоксильных групп 2:1 получают моно- аддукт. На второй стадии взаимодействием моноаддукта с МАМ при соотношении эпоксидных и карбоксильных групп 1:1 получают олигоэфирмалеинатную смолу, Полученный в результате синтеза продукт представляет собой твердую смолу светло-коричневого цвета с температурным интервалом размягчения 60-70°С; кислотным числом 2-27 мг КОН/1 г продукта, эпоксидным числом 0,2- 0,7%. Без дополнительной очистки его используют для приготовления связующих.

Эпоксиолигомер - эпоксидиановая смола марки ЭД-20 на основе дифенилолпропа- на и эпихлоргидрина (ГОСТ 10587-84), представляющая собой вязкий смолообраз- ный продукт светло-коричневого цвета со следующими характеристиками: Массовая доля эпоксидных групп19,9-22,0% Динамическая вязкость при 25°С12-25 Па -с Время желатини- зации с отверди- телем4-8 ч Массовая доля

ионов хлора0,003-0,006%

В качестве инициаторов полимеризации используют смесь пероксидов бензоила, кумила, третбутилпербензоата в количестве (0,8-1,3) (0,8-1,8) (0,9-1,8) соответственно. Пероксид бензоила ГОСТ 14888-78; пероксид кумила ТУ 38-4030-77; требутилпербензоат ТУ 6-01-461/79.

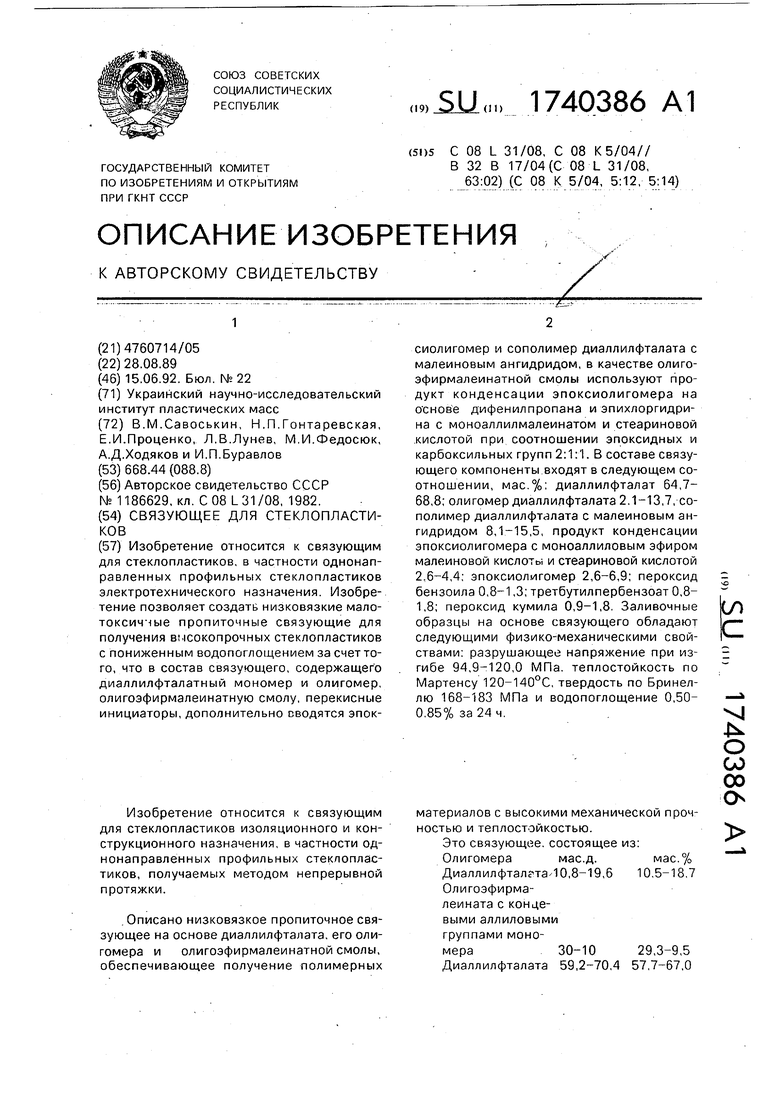

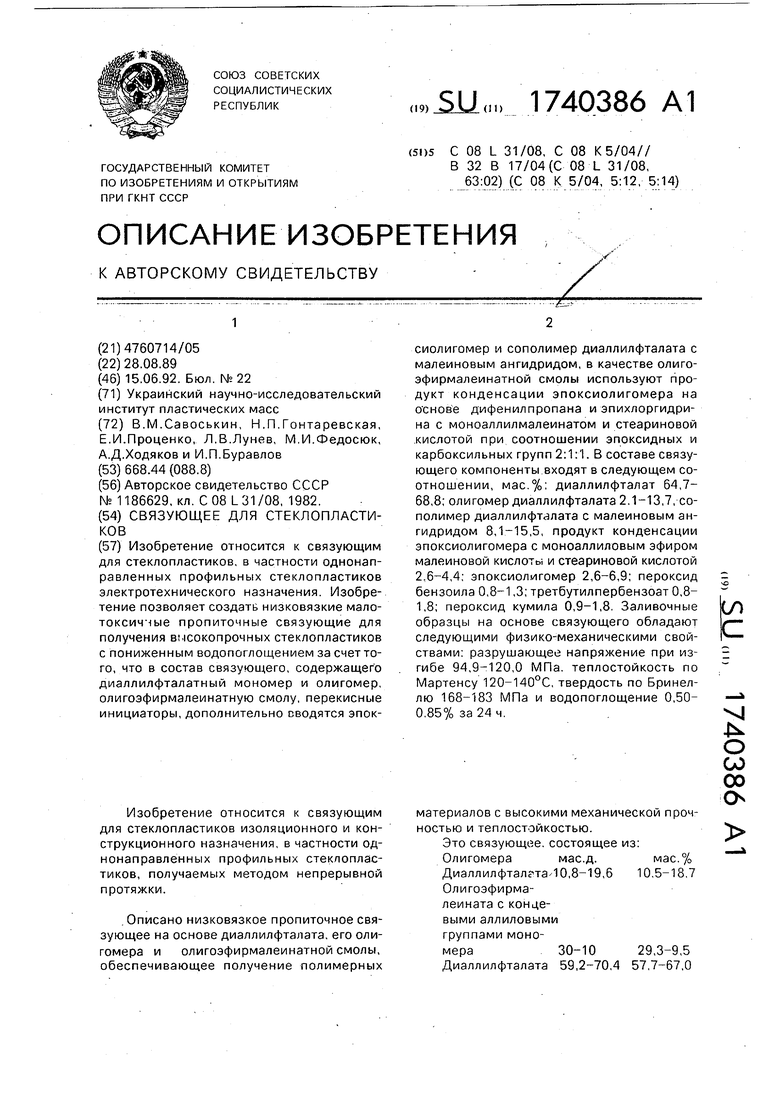

Инициаторы вводят в связующее заблаговременно или непосредственно перед применением. При необходимости длительного хранения в состав инициированного связующего вводят 0:0,5-0,5% ингибитора. Связующие готовят растворением эпоксиолигомера, продукта конденсации, пере- кисных инициаторов в полимеризате. Полученные таким образом связующие в течение длительного времени при нормальных условиях сохраняют низкую вязкость (условная вязкость приготовленных связующих по ВЗ-4 при 20°С 50-200 с) и быстро отверждаются при температуре 150-200°С не содержат токсичных и легколетучих компонентов, не пожароопасны. В отвержден- .ном состоянии связующие имеют следующие физико-механические показатели: разрушающее напряжение при изгибе 94,9-120 МПа; теплостойкость по Мартенсу 120-140°С;твердость по Бринеллю 168-183 МПа. Полученные на основе заявляемого связующего однонаправленные профильные стеклопластики имеют следующие физико-механические показатели, разрушающее напряжение при изгибе стеклопласти- ковых профилей 1153-1415 МПа, водопог- лощение 0,5-0,7%. Положительный эффект заявляемого связующего заключается в повышении механической прочности и снижении водопоглощения стеклопластиков на его основе по сравнению со стеклопластиками на основе связующего-прототипа, В табл. 1 приведены физико-механические свойства заливочных образцов и профильных однонаправленных стеклопластиков на основе заявляемого и известного связующих.

Приведенные в табл. 1 данные свидетельствуют о том, что заливочные образцы и стеклопластики на основе заявляемого связующего имеют разрушающее напряжение при изгибе на (17,7-19,8)%, (28,1- 13,2)% соответственно выше, чем образцы на основе связующего-прототипа. По сравнению с применяемыми в настоящее время для изготовления профильных -стеклопластиков эпоксидными связующими заявляемое связующее не токсично, не пожароопасно, имеет низкую вязкость и высокую скорость отверждения при температурах 150-200°С, большую жизнеспособность в условиях переработки, что снижает количество брака, его использование позволяет повысить производительность труда и улучшить условия работы.

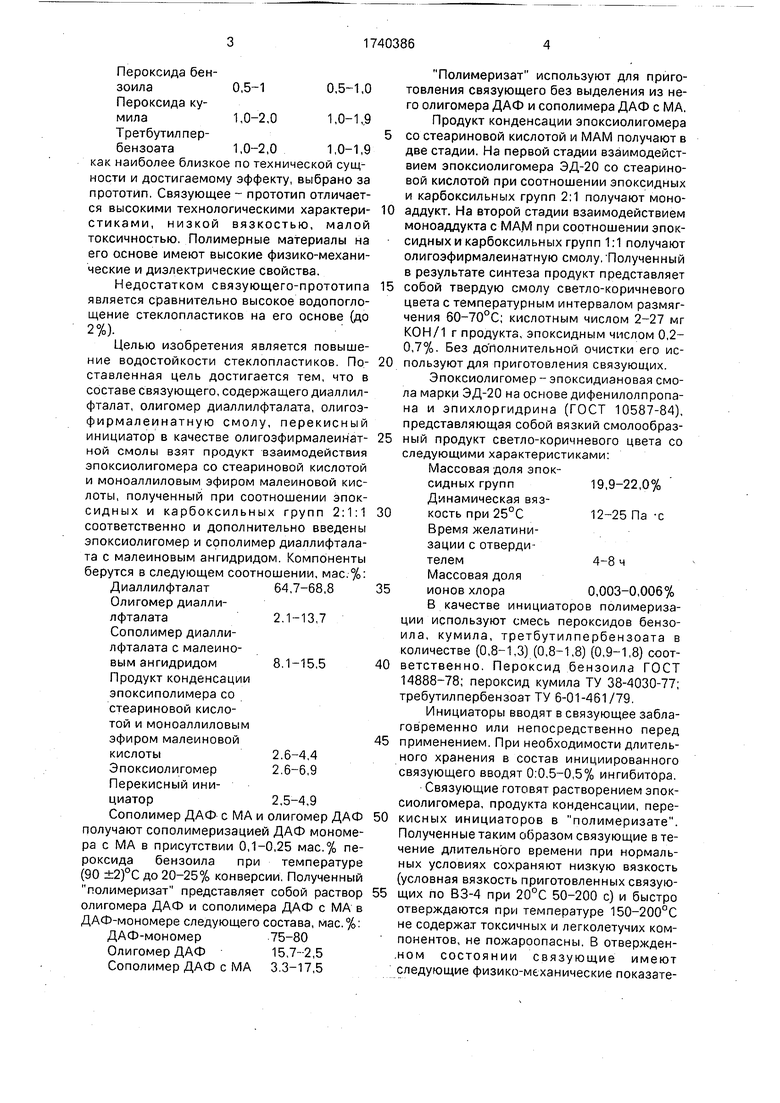

П р и м е р 1. Получение полимеризата. В реактор емкостью 100 л с мешалкой, термопарой и обратным холодильником загружают 76 кг (94,8 мас.%) ДАФ, 4 кг (5 мас.%) МА и 0,16 кг (0,2 мас.%) ПБ. Нагревают при перемешивании до (90 ±2)°С и ведут сопо- лимеризацию, контролируя процесс по изменению показателя преломления до достижения разности между конечными и исходным измерением 0.01 Содержимое реактора охлаждают до комнатной температуры. Полученный раствор содержит, мас.%:

Сополимер ДАФ с МА17,5

ДАФ-олигомер4,8

ДАФ-мономер77,7

Он имеет следующие свойства: условная вязкость при 25°С по ВЗ-4 120 с. п20 1,5299.

Сополимеризаты с другим соотношением ДАФ и МА получают по примеру 1. Результаты приведены в табл 2

П р и м е р 5. Получение продукта конденсации.

В трехгорлую колбу емкостью 1 л с мешалкой и обратным холодильником загружают215 г (0,5 моль)эпоксидиановой смолы с содержанием эпоксигрупп 20% и 150 мл толуола. Содержимое колбы нагревают при перемешивании до (90 ±5)°С, в колбу загружают 142,2 г (0,5 моля) стеариновой кислоты, 2 г УП-606/2-2,4,6 трис(диметилами- нометил)фенола, (ТУ 6-05-4136-75). Реакционную массу нагревают до (120 ±5)°С и ведут процесс при этой температуре до кислотного числа 4,7 мг КОН/1 г вещества.

Далее в колбу загружают 78 г (0,5 моля) моноаллилмалеината с кислотным числом 360мг КОН/1 г в-ва и ведут процесс при температуре (120± 5)°С до кислотного числа реакционной массы 25,4 мг КОН/1 г вещества.

Затем из реакционной массы отгоняют

летучие компоненты при температуре (100- ±10)°С и остаточном давлении 19,6-29,4 КПа. Получено 430 г твердого светло-коричневого смолообразного продукта со следующими характеристиками: кислотное число 27,4 мг КОН/1 в-ва, эпоксидное число 0,7%.

П р и м е р 6. Приготовление связующего.

В трехгорлую колбу емкостью 1 л с мешалкой и обратным холодильником загружают полимеризат, полученный по примеру 1-4, продукт конденсации, полученный по примеру Ь, эпоксиолигомер ЭД20 с эпоксидным числом 20%. ПБ, ПДК, ТБПБ Нагревают до (45± 5)°С и перемешивают до получения однородной массы. Приготовленное таким образом связующее используют для изготовления заливочных

образцов и профильных стеклопластиков.

Отверждение заливочных образцов проводят по ступенчатому температурному режиму 70-160°С в течение 20 ч.

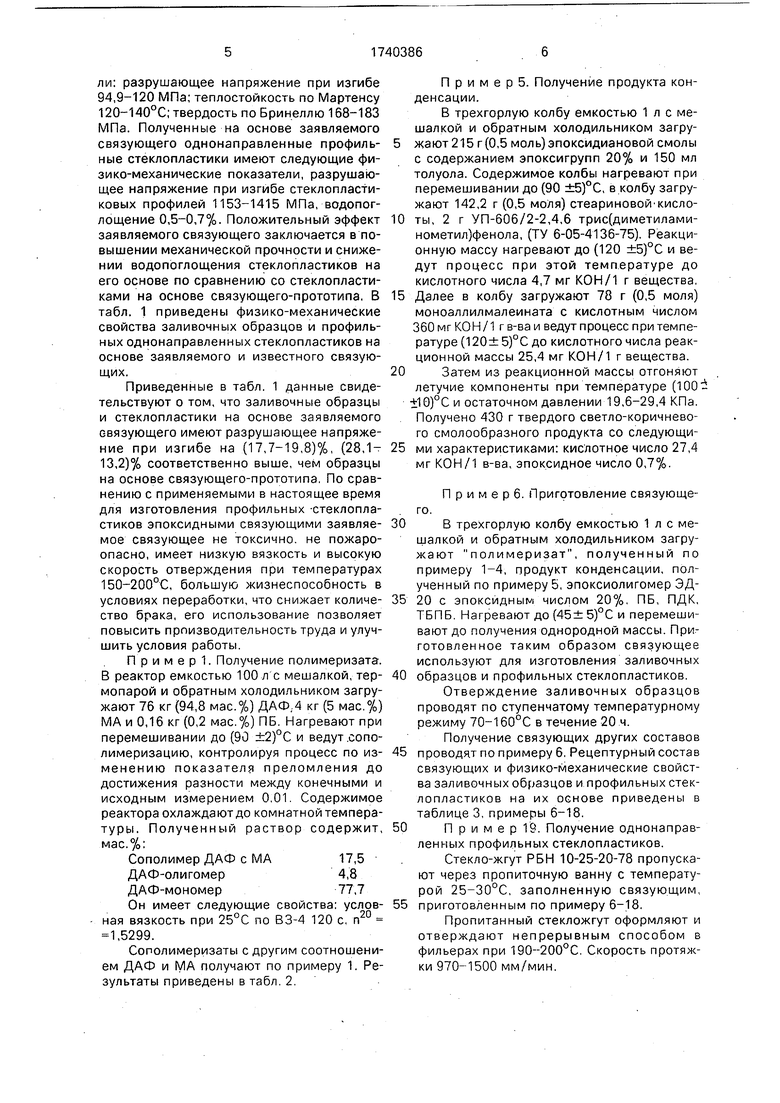

Получение связующих других составов

проводят по примеру 6. Рецептурный состав связующих и физико-механические свойства заливочных образцов и профильных стеклопластиков на их основе приведены в таблице 3, примеры 6-18.

П р и м е р 19. Получение однонаправленных профильных стеклопластиков.

Стекло-жгут РБН 10-25-20-78 пропускают через пропиточную ванну с температурой 25-30°С, заполненную связующим,

приготовленным по примеру 6-18.

Пропитанный стекложгут оформляют и отверждают непрерывным способом в фильерах при 190-200°С. Скорость протяжки 970-1500 мм/мин.

Формула изобретения

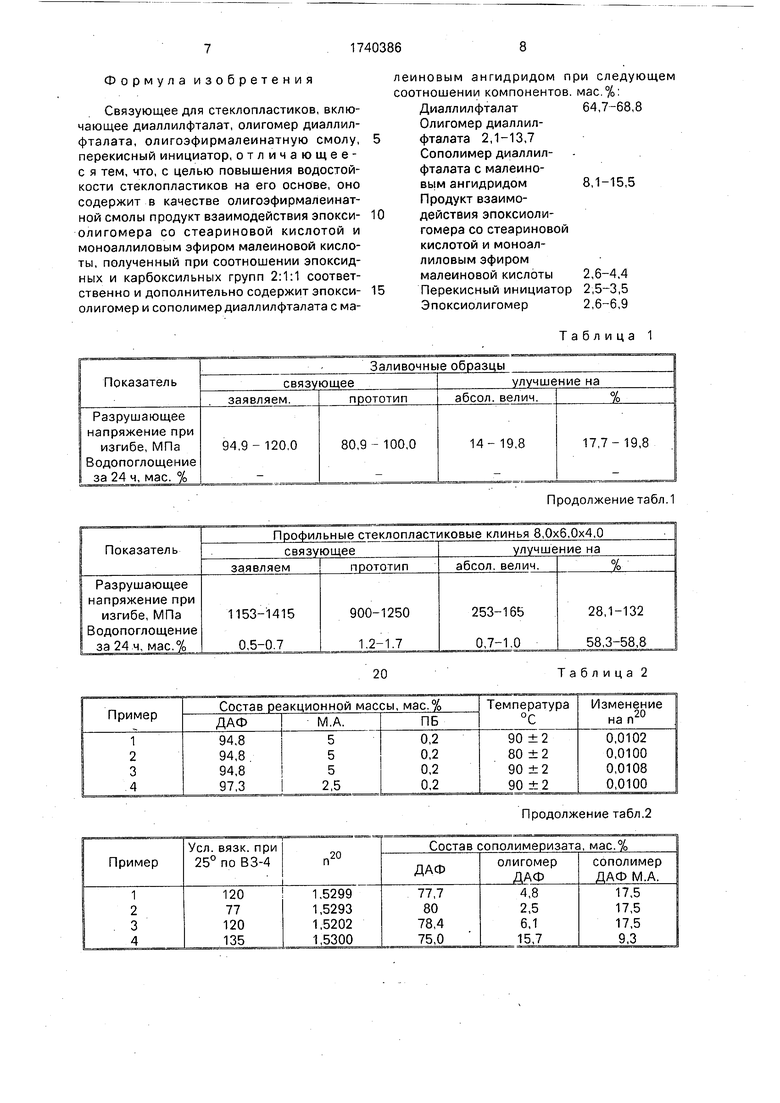

Связующее для стеклопластиков, включающее диаллилфталат, олигомер диаллил- фталата, олигоэфирмалеинатную смолу, перекисный инициатор, отличающее- с я тем, что, с целью повышения водостойкости стеклопластиков на его основе, оно содержит в качестве олигоэфирмалеинат- ной смолы продукт взаимодействия эпокси- олигомера со стеариновой кислотой и моноаллиловым эфиром малеиновой кислоты, полученный при соотношении эпоксидных и карбоксильных групп 2:1:1 соответственно и дополнительно содержит эпокси- олигомер и сополимер диаллилфталата с ма0

5

леиновым ангидридом при следующем соотношении компонентов, мас.%: Диаллилфталат64,7-68,8

Олигомер диаллилфталата 2,1-13,7 Сополимер диаллилфталата с малеино- вым ангидридом8,1-15,5

Продукт взаимодействия эпоксиоли- гомера со стеариновой кислотой и моноаллиловым эфиром малеиновой кислоты 2,6-4,4 Перекисный инициатор 2,5-3,5 Эпоксиолигомер2,6-6,9

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Низковязкое пропиточное связующее | 1982 |

|

SU1186629A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2134700C1 |

| Композиция для твердого гранулированного формовочного материала | 1990 |

|

SU1787161A3 |

| ОТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ | 1994 |

|

RU2065469C1 |

| Олигомер 2-глицидоксиметилвинилциклопропана для получения термостойкой эпоксидной смолы, используемой в качестве связующего стоеклопластиков | 1976 |

|

SU618373A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2315789C1 |

| Полиэфирная композиция | 1979 |

|

SU979452A1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕАКЦИОННОСПОСОБНЫХ ПОКРЫТИЙ | 2003 |

|

RU2338760C2 |

| ВОДНЫЕ ДИСПЕРСИИ, СОДЕРЖАЩИЕ ПО МЕНЬШЕЙ МЕРЕ ОДНУ АЛКИДНУЮ СМОЛУ И ПО КРАЙНЕЙ МЕРЕ ОДИН ПОЛИМЕРИЗАТ ПО МЕНЬШЕЙ МЕРЕ С ОДНИМ (МЕТ)АКРИЛАТНЫМ СЕГМЕНТОМ | 2008 |

|

RU2478677C2 |

Изобретение относится к связующим для стеклопластиков, в частности однонаправленных профильных стеклопластиков электротехнического назначения. Изобретение позволяет создать низковязкие мало- токсиччые пропиточные связующие для получения вмсокопрочных стеклопластиков с пониженным водопоглощением за счет того, что в состав связующего, содержащего диаллилфталатный мономер и олигомер, олигоэфирмалеинатную смолу, перекисные инициаторы, дополнительно сводятся эпокИзобретение относится к связующим для стеклопластиков изоляционного и конструкционного назначения, в частности однонаправленных профильных стеклопластиков, получаемых методом непрерывной протяжки. Описано низковязкое пропиточное связующее на основе диаллилфталата, его оли- гомера и олигоэфирмалеинатной смолы, обеспечивающее получение полимерных сиолигомер и сополимер диаллилфталата с малеиновым ангидридом, в качестве олигоэфирмалеинатной смолы используют продукт конденсации эпоксиолигомера на основе дифенилпропана иэпихлоргидри- на с моноаллилмалеинатом и стеариновой кислотой при соотношении эпоксидных и карбоксильных групп 2:1:1. В составе связующего компоненты входят в следующем соотношении, мас.%: диаллилфталат 64,7- 68,8; олигомер диаллилфталата 2.1-13,7, сополимер диаллилфталата с малеиновым ангидридом 8,1-15,5, продукт конденсации эпоксиолигомера с моноаллиловым эфиром малеиновой кислоты и стеариновой кислотой 2.6-4,4; эпоксиолигомер 2,6-6,9; пероксид бензоила 0,8-1,3; третбутилпербензоат 0,8- 1,8; пероксид кумила 0,9-1,8. Заливочные образцы на основе связующего обладают следующими физико-механическими свойствами: разрушающее напряжение при изгибе 94,9-120,0 МПа. теплостойкость по Мартенсу 120-140°С, твердость по Бринел- лю 168-183 МПа и водопоглощение 0,50- 0.85% за 24 ч (Л С VJ N О СО 00 ON материалов с высокими механической прочностью и теплостойкостью. Это связующее, состоящее из: Олигомерамае.д.мас.% Диаллилфтал та 10,8-19,6 10.5-18,7 Олигоэфирма- леината с концевыми аллиловыми группами мономера30-1029,3-9,5 Диаллилфталата 59,2-70,4 57,7-67,0

Продолжение табл.1

20

Таблица 2

Продолжение табл.2

ТэблицаЗ

| Низковязкое пропиточное связующее | 1982 |

|

SU1186629A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-06-15—Публикация

1989-08-28—Подача