90

а

9д

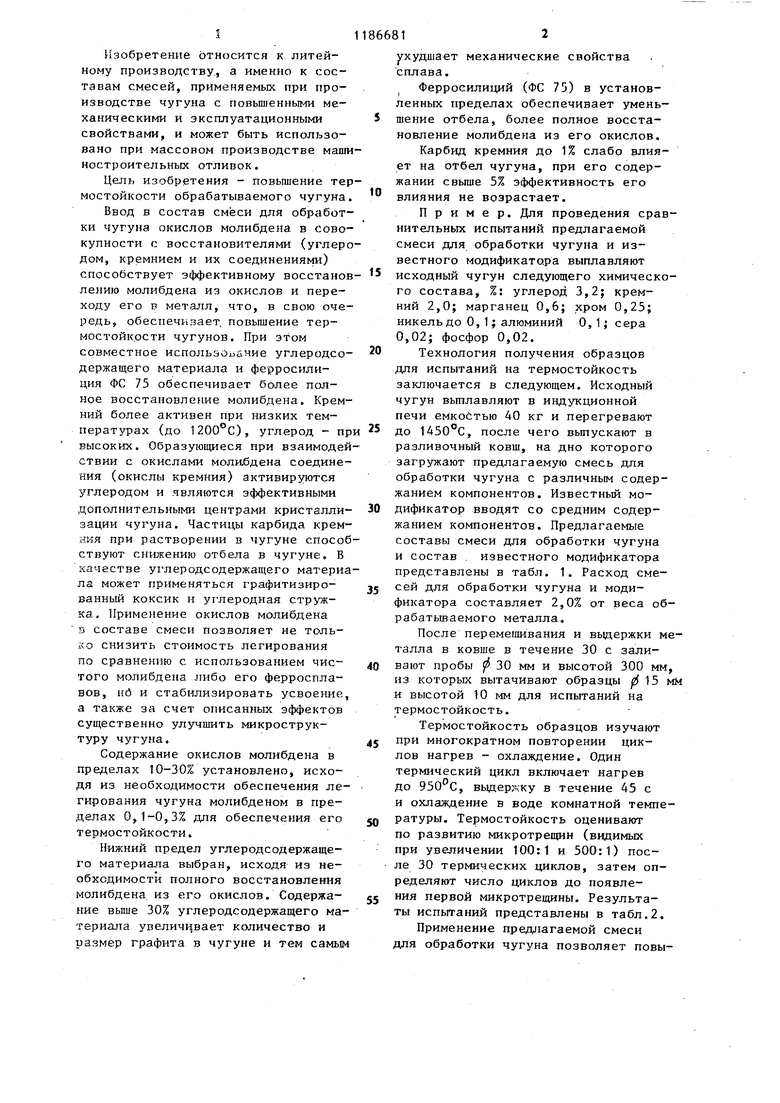

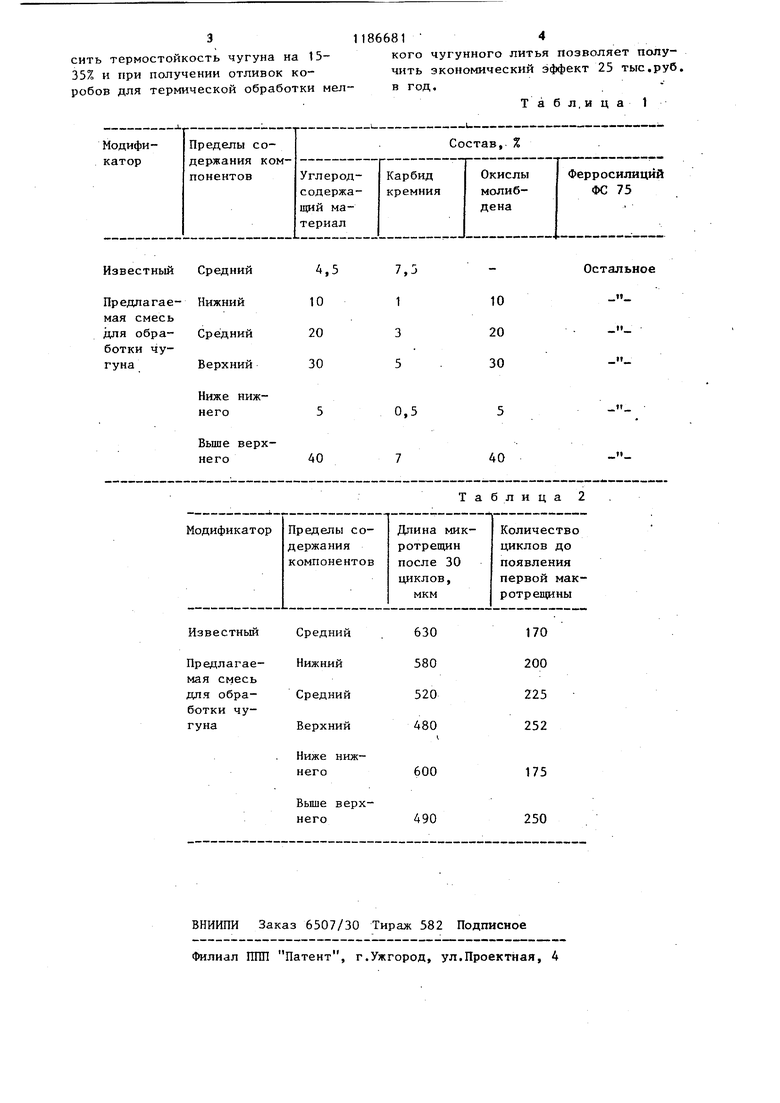

х Изобретение относится к литейному производству., а именно к составам смесей, применяемых при производстве чугуна с повышенными механическими и эксплуатационными свойствами, и может быть использовано при массовом производстве маши ностроительных отливок. Цепь изобретения - повьшение тер мостойкости обрабатываемого чугуна Ввод в состав смеси для обработки чугуна окислов молибдена в совокупности с восстановителями (углеро дом, кремнием и их соединениями) способствует эффективному восстанов лению молибдена из окислов и переходу его I металл, что, в свою очередь, обеспечивает, повышение термостойк.ости чугунов. При этом совместное испольэоийиие углеродсодержащего материала и ферросилиция ФС 75 обеспечивает более полное восстановление молибдена. КремНИИ более активен при низких температурах (до 1200°С), углерод - пр высоких. Образующиеся при взаимодей ствии с окислами молибдена соединения (окислы кремния) активируются углеродом и являются эффективными дополнительными центрами кристаллизации чугуна. Частицы карбида кремния при растворении в чугуне способ ствуют снижению отбела в чугуне. В качестве углеродсодержащего материа ла может применяться графитизированный коксик и углеродная стружка. Применение окислов молибдена в составе смеси позволяет не толь йо снизить стоимость легирования по сравнению с использованием чистого молибдена либо его ферросплавов, нб и стабилизировать ycBoei-ше а также за счет описанных эффектов существенно улучшить микроструктуру чугуна. Содержание окислов молибдена в пределах 10-30% установлено, исходя из необходимости обеспечения легирования чугуна молибденом в пределах 0,1-0,3Z для обеспечения его термостойкости. Нижний предел углеродсодержащего материала выбран, исходя из необходимости полного восстановления молибдена, из его окислов, Содержание вьпие 30% углеродсодержащего материала увеличивает количество и размер графита в чугуне и тем самым 12 у худшает механические свойства сплава. Ферросили1.1ий (ФС 75) в установленных пределах обеспечивает уменьшение отбела, более полное восстановление молибдена из его окислов. Карбид кремния до 1% слабо влияет на отбел чугуна, при его содержании свыше 5% эффективность его влияния не возрастает. Пример. Для проведения сравнительных испытаний предлагаемой смеси для обработки чугуна и известного модификатора выплавляют исходный чугун следующего химического состава, %: углерод 3,2; кремний 2,0; марганец 0,6; хром 0,25; никель до О, 1; алюминий 0,1; сера 0,02; фосфор 0,02. Технология получения образцов для испытаний на термостойкость заключается в следующем. Исходный чугун вьтлавляют в индукционной печи емкостью 40 кг и перегревают до 1450С, после чего выпускают в разливочный ковш, на дно которого загружают предлагаемую смесь для обработки чугуна с различным содержанием компонентов. Известный модификатор вводят со средним содержанием компонентов. Предлагаемые составы смеси для обработки чугуна и состав . известного модификатора представлены в табл. 1. Расход смесей для обработки чугуна и модификатора составляет 2,0% от веса обрабатьюаемого металла. После перемешивания и выдержки металла в ковше в течение 30 с заливают пробы 30 мм и высотой 300 мм, из которых вытачивают образцы 15 мМ и высотой 10 мм для испытаний на термостойкость. Термостойкость образцов изучают при многократном повторении циклов нагрев - охлаждение. Один термический цикл включает нагрев до , выдержку в течение 45 с и охлаждение в воде комнатной температуры. Термостойкость оценивают по развитию микротрещин (видимых при увеличении 100:1 и 500:1) после 30 термических циклов, затем определяют число циклов до появления первой микротрещины. Результаты испытаний представлены в табл,2. Применение предлагаемой смеси для обработки чугуна позволяет повы31186681 4

сить термостойкость чугуна на 15- кого чугунного литья позволяет полу35% и при получении отливок ко- чить экономический эффект 25 тыс.руб, робов для термической обработки мел- в год.

Табл.ица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки чугуна | 1985 |

|

SU1266869A1 |

| Смесь для обработки чугуна | 1986 |

|

SU1337433A1 |

| Модификатор для чугуна | 1981 |

|

SU1010151A1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

| Смесь для модифицирования и легирования чугуна | 1990 |

|

SU1712445A1 |

| Модификатор для чугуна | 1989 |

|

SU1715854A1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЧУГУНА (ВАРИАНТЫ) | 2004 |

|

RU2247155C1 |

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА, включающая углеродсодержащий материал, карбид кремния и ферросилиций (ФС 75), отличающаяс я тем,.что, с целью повышения термостойкости обрабатьшаемого чугуна, она дополнительно содержит окислы молибдена при следующем соотношении компонентов, мае, %: Углеродсодержа10-30 щий материал 1-5 Карбид кремния Окислы молиб10-30 дена Ферросилиций (Л (ФС 75) Остальное

| Модификатор | 1976 |

|

SU655741A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модификатор | 1980 |

|

SU910777A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-18—Подача