10-30 10-30 4-10 Остальное

состав смеси окислов кобалсовместно с окислами молибдена поИзобретение относится к литейному производству, в частности к составам смесей, применяеьа,1х при производстве высококачест.венных чугунов, и может быть использовано при изготовлении массовых автотракторных отливок.

Целью изобретения является повышение прочности и твердости обрабатываемого чугуна.

Смесь содержит ферросилиций (ФС75 углеродсодержаний материал, окислы молибдена и согласно изобретению - дополнительно окислы кобальта при следующем соотношении компонентов, мас,%:

Углеродсодержащий материал

Окислы молибдена Окислы кобальта Ферросилиций ФС75 Ввод в та

воляет эффективно легировать чугун, ЭТОМУ способствует наличие в составе смеси углерода и кремния, являющихся активными восстановителями коб альта и молибдена. Дополнительное легирование чугуна кобальтом за счет его пер литизирующего действия улучшает однородность металлической основы сплава тем самым повышается его прочность и твердость. Образующиеся при взаимодействии с окислами молибдена и кобальта соединения (окислы кремния) активируются углеродом и способствуют за счет наличия дополнительных центров графитизации кристаллизации чугуна без отбела.

В качестве углеродсодержащего материала может применяться графитизи- рованный коксик, углеродная стружка.

Содержание окислов кобальта в пределах 1-10% установлено исходя из обеспечения концентрации в чугуне 0,05-0,15% кобальта для повьш1ения прочности и твердости.

Нижний предел углеродсодержащего материала в смеси (10%) выбран исходя из необходимости полного восстановления кобальта и молибдена из , окислов. Наличие в смеси более 30% углеродсодержащего материала приводит к увеличению количества графита в чугуне и снижению его твердости и прочности, ухудшает усвоение смеси. Пределы содержания в смеси окислов молибдена в смеси 10-30% выбраны ис- холя из получения в сплаве 0,1-0,3%

0

молибдена. Содержание окислов молибдена в смеси ниже 10% не обеспечивает повьш1ение свойств сплава, а выше 30% приводит к росту стоимости обработки при практическом отсутствии нарастания эффекта.

Ферросилиций ФС75 в установленных пределах обеспечивает более полное

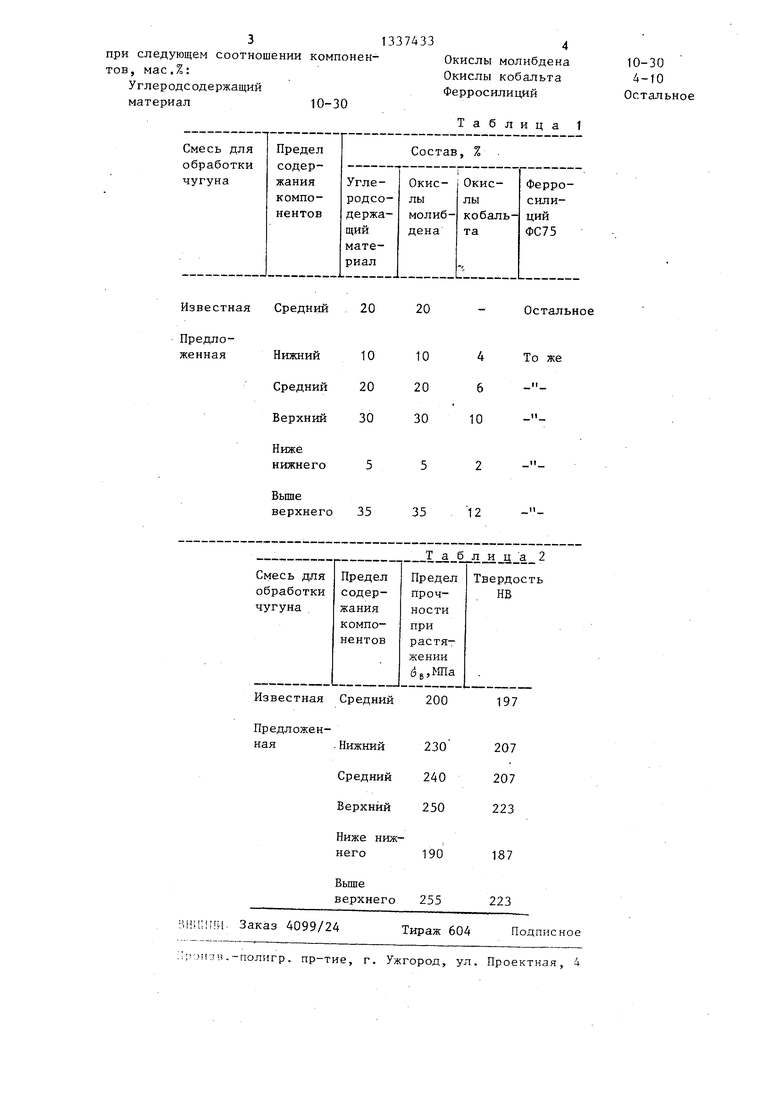

восстановление кобальта и молибдена, а также способствует снижению склонности чугуна к отбелу. Наличие в составе смеси окислов молибдена и ко- бальта в совокупности с восстанови5 телями позволяет перевести указанные элементы в расплав, при этом продукты реакции (окислы кремния)являются в присутствии углерод,а дополнительными центрами кристаллизации эвтектики. Пример. С. целью проведения сравнительных испытаний предложенной .смеси для обработки чугуна и известной смеси -был выплавлен чугун следующего химического состава, %: угле5 род 3,2; кремний 1,8; марганец 0,65; сера 0,02; фосфор 0,11, Исходный чугун выплавляли в индукционной печи емкостью 40 кг с кислой футеровкой. После перегрева до 1450°С жидкий чуQ ГУН выпускали в разливочный ковш, на дно которого загружали предложенную смесь с различным содержанием компонентов. При этом известный состав смеси вводили со средним содержанием компонентов. После тщательного перемешивания заливали заготовки диаметром 30 мм для изучения прочности и твердости чугуна. Испытываемые составы смесей приведены в табл, 1. Расход известной смеси и предложенной составлял 2,0% от веса обрабатываемого .чугуна. Прочность чугуна (6g) и твердость (НВ) изучали по стандартным методикам. Результаты испытаний полученных чугунов представлены в табл.2. Как видно из табл. 1 и 2, применение предложенной смеси для обработки чугуна позволяет на 15-25% повысить его прочность и на 5-15% - твердость.

5

0

:

50

55

Формула и зобретения

Смесь для обработки чугуна, содержащая ферросилиций ФС75, углеродсо- держащий материал и окислы молибдена, отличающаяся тем, что, с целью повьш1ения прочности и твердости обрабатываемого чугуна, она дополнительно содержит окислы кобальта

313374334

при следующем соотношении компонен- Окислы молибдена тов, мас.%:Окислы кобальта

УглеродсодержащийФерросилиций

материалЮ-ЗО

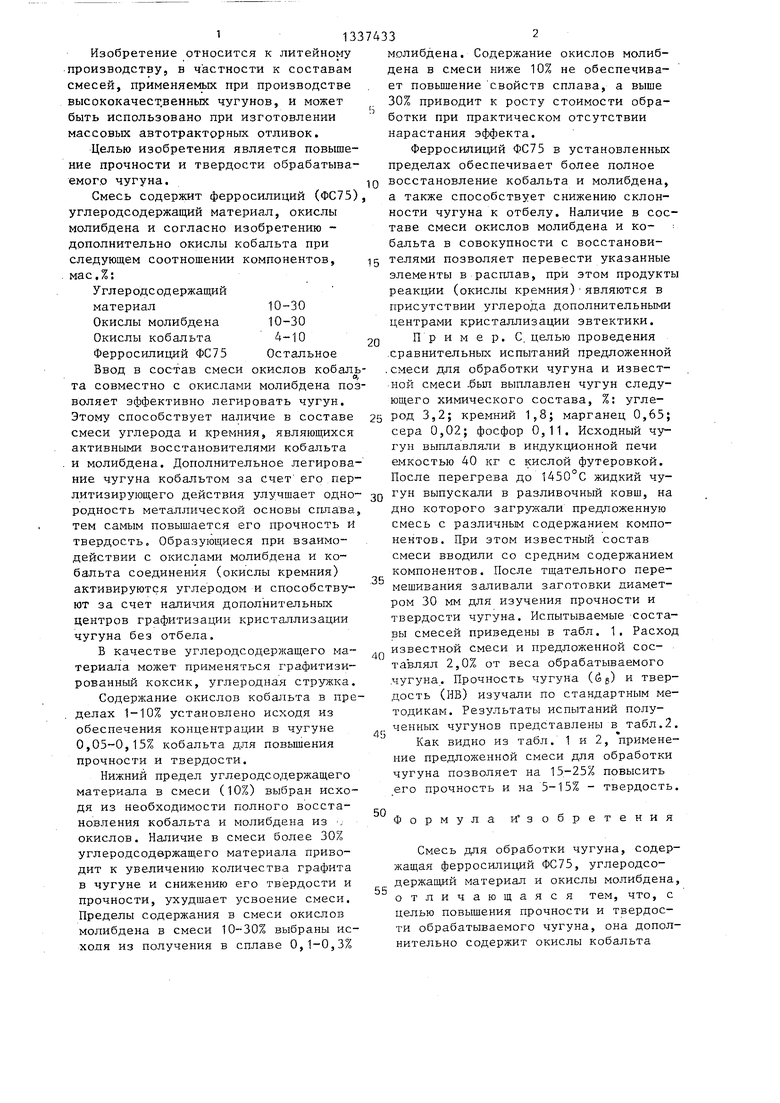

Таблица 1

Известная Средний

Известная Средний Предложен.НИИНИ. Заказ 4099/24

;; :ягзв.-полнгр. пр-тие, г. Ужгород, ул. Проектная, 4

10-30 4-10 Остальное

20

20

Остальное

, 2

200

197

Ниже нижнего 190 187

Вьше

верхнего 255 223

Тираж 604

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Легирующая смесь для обработки чугуна | 1988 |

|

SU1617030A1 |

| Модифицирующая смесь | 1989 |

|

SU1677066A1 |

| Смесь для обработки чугуна | 1984 |

|

SU1186681A1 |

| Смесь для обработки чугуна | 1985 |

|

SU1266869A1 |

| Лигатура для чугуна | 1988 |

|

SU1502649A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЧУГУНА (ВАРИАНТЫ) | 2004 |

|

RU2247155C1 |

| Брикет для плавки железоуглеродистого сплава | 1988 |

|

SU1618766A1 |

| Чугун | 1986 |

|

SU1366548A1 |

Изобретение относится к области литейного производства, конкретно к составам смесей, применяемых при производстве высококачественных чугунов, и может быть использовано при изготовлении массовых автотракторных отливок. Целью изобретения является повышение прочности и твердости обрабатываемого чугуна. Смесь для обработки чугуна содержит, мас.%: угле- родсодержащий материал 10-30; окислы молибдена 10-30; окислы кобальта 4- 10; ферросилиций ФС 75 - остальное. Применение смеси позволяет на 15-25% повысить прочность и на 5-15% - твер-. дость чугуна, 2 табл. § сл 00 00 4 00 00

| Модификатор | 1976 |

|

SU655741A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для обработки чугуна | 1984 |

|

SU1186681A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-15—Публикация

1986-03-24—Подача