00

ч

00

со

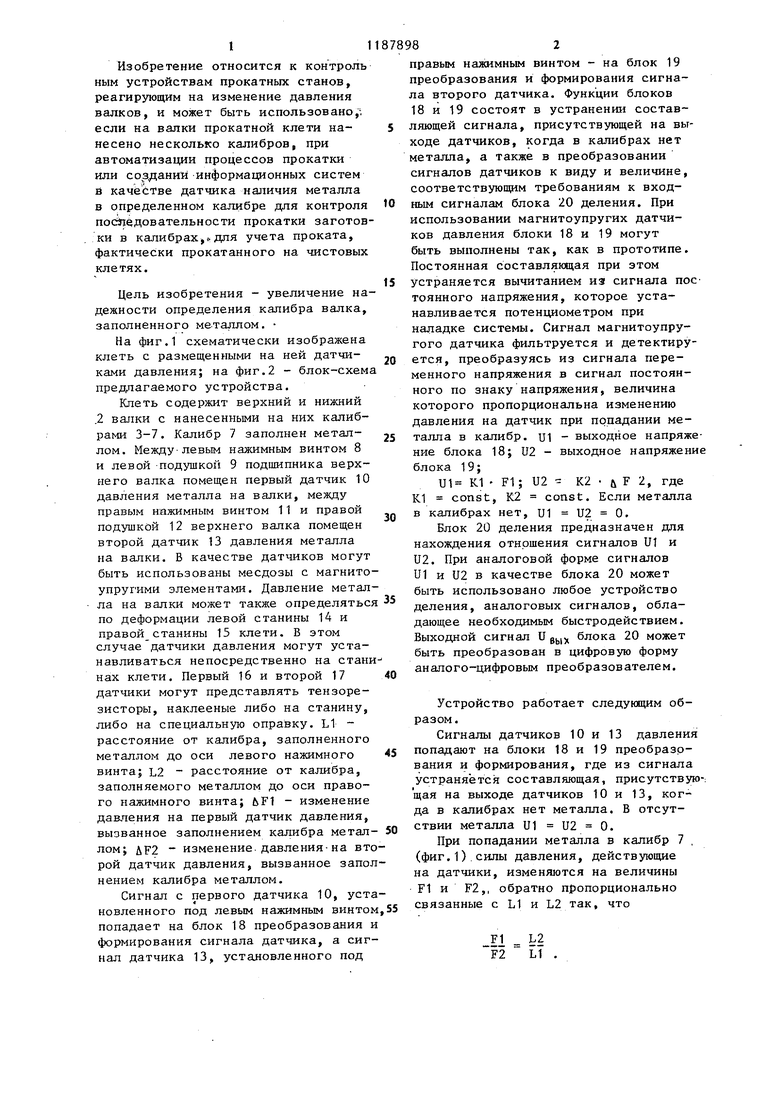

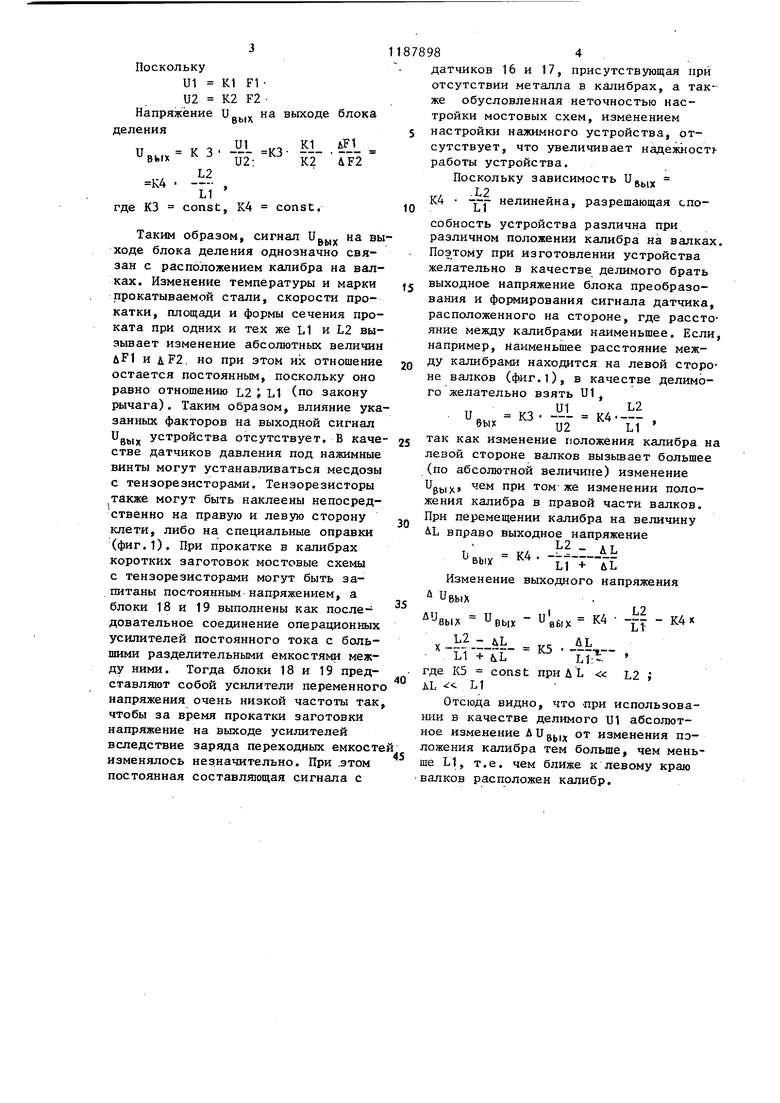

00 Изобретение относится к контроль ным устройствам прокатных станов, реагирующим на изменение давления валков, и может быть использовано,, если на валки прокатной клети нанесено несколько калибров, при автоматизации процессов прокатки или соз(аниМ информационных систем и качестве датчика наличия металла в определенном калибре для контроля по 1едовательности прокатки заготов ки в калибрах,для учета проката, фактически прокатанного на чистовых клетях. Цель изобретения - увеличение на дежности определения калибра валка, заполненного металлом, На фиг.1 схематически изображена клеть с размещенными на ней датчиками давления; на фиг.2 - блок-схем предпагаемого устройства. Клеть содержит верхний и нижний .2 валки с нанесенными на них калибрами 3-7. Калибр 7 заполнен металлом. Между-левым нажимным винтом 8 и левой -подушкой 9 подшипника верхнего валка помещен первый датчик 10 давления металла на валки, между правым нажимным винтом 11 и правой подушкой 12 верхнего валка помещен второй датчик 13 давления металла на валки. В качестве датчиков могут быть использованы месдозы с магнито упругими элементами. Давление метал ла на валки может также определятьс по деформации левой станины 14 и правой станины 15 клети. В этом случаедатчики давления могут устанавливаться непосредственно на стани нах клети. Первый 16 и второй 17 датчики могут представлять тензорезисторы, наклееные либо на станину, либо на специальную оправку. L1 расстояние от калибра, заполненного металлом до оси левого нажимного винта; L2 расстояние от калибра, заполняемого металлом до оси правого нажимного винта; ЬГ1 - изменение давления на первый датчик давления, вызванное заполнением калибра металлом; ДР2 изменение-давления-на вто рой датчик давления, вызванное запол нением калибра металлом. Сигнал с первого датчика 10, уста новленного под левым нажимным винтом попадает на блок 18 преобразования и формирования сигнала датчика, а сигнал датчика 13, установленного под правым нажимным винтом - на блок 19 преобразования и формирования сигнала второго датчика. Функции блоков 18 и 19 состоят в устранении составляющей сигнала, присутствующей на выходе датчиков, когда в калибрах нет металла, а также в преобразовании сигналов датчиков к виду и величине, соответствующим требованиям к входным сигналам блока 20 деления. При использовании магнитоупругих датчиков давления блоки 18 и 19 могут быть выполнены так, как в прототипе. Постоянная составляющая при этом устраняется вычитанием из сигнала постоянного напряжения, которое устанавливается потенциометром при наладке системы. Сигнал магнитоупругого датчика фильтруется и детектируется, преобразуясь из сигнала переменного напряжения в сигнал постоянного по знаку напряжения, величина которого пропорциональна изменению давления на датчик при попадании металла в кгшибр. U1 - выходное напряжение блока 18; U2 - выходное напряжение блока 19; U1 К1 F1; U2 - К2 (i F 2, где К1 const, К2 const. Если металла в калибрах нет, U1 U2 0. Блок 20 деления предназначен для нахождения отношения сигналов U1 и U2. При аналоговой форме сигналов U1 и U2 в качестве блока 20 может быть использовано любое устройство деления, аналоговых сигналов, обладающее необходимым быстродействием. Выходной сигнал U gj, блока 20 может быть преобразован в цифровую форму аналого-цифровым преобразователем. Устройство работает следующим образом. Сигналы датчиков 10 и 13 давления попадают на блоки 18 и 19 преобразования и формирования, где из сигнала устраняется составляющая, присутствую-; щая на выходе датчиков 10 и 13, когда в калибрах нет металла. В отсутствии металла U1 U2 0. При попадании металла в калибр 7 (фиг.1).силы давления, действующие на датчики, изменяются на величины F1 и F2,, обратно пропорционально связанные с L1 и L2 так, что Поскольку U1 К1 F1 U2 К2 F2 Напряжение U , на выходе блока деления „ к . -КЗ- - --- U2-К2 &F2 где КЗ const, К4 const. Таким образом, сигнал на вы ходе блока деления однозначно связан с расположением калибра на валках. Изменение температуры и марки прокатываемой стали, скорости прокатки, площади и формы сечения проката при одних и тех же L1 и L2 вызьшает изменение абсолютных величин ЛР1 и A,F2. но при этом их отношение остается постоянным, поскольку оно равно отношению L2 L1 (по закону рычага). Таким образом, влияние ука занных факторов на выходной сигнал устройства отсутствует. В каче стве датчиков давления под нажимные винты могут устанавливаться месдозы с тензорезисторами. Тензорезисторы также могут быть наклеены непосредственно на правую и левую сторону клети, либо на специальные оправки (фиг.1). При прокатке в калибрах коротких заготовок мостовые схемы с тензорезисторами могут быть запитаны постоянным напряжением, а блоки 18 и 19 выполнены как последовательное соединение операционных усилителей постоянного тока с большими разделительными емкостями между ними. Тогда блоки 18 и 19 представляют собой усилители переменног напряжения очень низкой частоты так чтобы за время прокатки заготовки напряжение на выходе усилителей вследствие заряда переходных емкост изменялось незначительно. При .этом постоянная составляющая сигнала с датчиков 16 и 17, присутствующая при отсутствии металла в калибрах, а также обусловленная неточностью настройки мостовых схем, изменением настройки нажимного устройства, отсутствует, что увеличивает надежностр работы устройства. Поскольку зависимость Jf L2 К4 ,-г- нелинейна, разрешающая способность устройства различна при различном положении калибра на валках. Поэтому при изготовлении устройства желательно в качестве делимого брать выходное напряжение блока преобразования и формирования сигнала датчика, расположенного на стороне, где расстояние между калибрами наименьшее. Если, например, наименьшее расстояние между калибрами находится на левой стороне валков (фигл), в качестве делимого желательно взять U1, U1 L2 и „ КЗ --- К4, 9Ь1Х U2 L1 так как изменение положения калибра на левой стороне валков вызьшает большее (по абсолютной величине) изменение Р изменении положения калибра в правой части валков. При перемещении калибра на величину L вправо выходное напряжение L2 4L Быу К4 . Изменение выходного напряжения Л ивь,) ивых - uUx К4- - - К4Х :«-iT-;ib - 4k-. где К5 const приДL « L2 ; ЛЬ -i L1 Отсюда видно, что при использоваш-ш в качестве делимого U1 абсолютное изменение AUgi,,, от изменения положения калибра тем больше, чем меньше L1, т.е. чем ближе к левому краю валков расположен калибр.

,, .ч .

,. - i .

V-

Ш

W

U1

вш

ш

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования жесткости прокатной клети | 1980 |

|

SU935147A2 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство для настройки и контроля зазора между валками пилигримового стана | 1984 |

|

SU1196054A1 |

| Устройство для гидроизгиба рабочих валков непрерывного прокатного стана | 1986 |

|

SU1359037A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| Устройство для определения жесткости полосы в процессе непрерывной горячей прокатки | 1981 |

|

SU1028399A1 |

| Способ регулирования растворов валков смежных клетей непрерывных групп прокатного стана | 1981 |

|

SU1014611A1 |

| Устройство для измерения межклетевого натяжения проката | 1985 |

|

SU1247114A1 |

| Устройство для регулирования формы полосы в процессе непрерывной прокатки | 1990 |

|

SU1729644A1 |

| Устройство для измерения межклетевых натяжений проката | 1983 |

|

SU1101310A2 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЛИБРА ВАЛКА, ЗАПОЛНЕННОГО МЕТАЛЛОМ , содержащее два датчика давления металла на валки, расположенные один под правым, другой над левым нажимным винтами, блоки преобразования и формирования сигналов датчиков, отличающее ся тем, что, с целью увеличения надежности определения калибра валка, оно дополнительно содержит блок деления вькодных сигналов блоков преобразования и формирования сигналов датчиков.

13

(риг. 2

| Ломакин Н.Д | |||

| и др | |||

| Комплексная автоматизация обжимных станов | |||

| М | |||

| : Металлургия, 1965, с.106 | |||

| Радченко К.М | |||

| и др | |||

| Магнитоупругие измерители усилий для полосовых станов | |||

| Киев: Техника, 1970,с.42. |

Авторы

Даты

1985-10-30—Публикация

1984-05-30—Подача