Изобретение относится к прокатному производству и может быть использовано в системах автоматического управления процессом непрерывной прокатки.

Известно устройство совместного регулирования толщины и формы полосы на стане, содержащее измеритель и задатчик толщины полосы, соединенный с одним из входов первого блока сравнения, измеритель усилия прокатки, соединенный с одним из входов второго блока сравнения, канал регулирования толщины, содержащий регулятор толщины, выход которого соединен с входом гидронажимного устройства, канал регулирования формы полосы, содержащий датчики удельных натяжений, блок обработки сигналов, регулятор формы полосы, преобразователь электрогидравлический, вход которого соединен с выходом регулятора

формы полосы, выход которого через блок обработки сигналов соединен с выходами датчиков удельных натяжений, канал тепловой профилировки валков, содержащий регулятор охлаждения, исполнительный механизм и многосекционный коллектор распределения охлаждающей жидкости по длине валков, управляемый испытательным механизмом, вход которого соединен с выходом регулятора охлаждения и блок управ- ления натяжением. Устройство также : содержит нуль-орган, формирователь задания усилия прокатки, два ключа и блок коммутации, причем информационный вход формирователя задания усилия прокатки соединен с выходом измерителя усилия прокатки, управляющий вход - с выходом нуль-органа, а выход - с вторым входом второго блока сравнения, выход которого Ю Ю

О

.N

динен с первым информационным входом блока корммутации, управляющий вход которого соединен с выходом нуль-органа, а выход - с входом регулятора толщины, выход нуль-органа соединен также с управляющими входами первого и второго ключей, выход первого блока сравнения соединен с вторым информационным входом блока коммутации, с входом нуль-органа и с информационным входом первого ключа, выход которого соединен с входом блока управления натяжением, вход второго ключа соединен с выходом блока обработки сигналов, а выход - с входом регулятора охлаждения, управляющий вход второго ключа соединен с выходом нуль-органа.

Недостатком известного устройства является то, что оно не учитывает изменение жесткости по длине и ширине полосы при различных геометрических и физико-механических параметрах прокатываемой полосы и фактическую форму полосы на выходе непрерывной группы клетей. Это приводит к снижению качества прокатываемой полосы.

Наиболее близким к изобретению является устройство регулирования планшетно- сти полосы на стане горячей прокатки, содержащее датчик наличия металла в клети, датчики положения нажимных винтов, датчик усилия гидроизгиба валков, датчик формы, три исполнительных устройства, блок определения относительного удлинения полосы по ширине, блок разложения функции относительного удлинения полосы по ее ширине, блок выделения локальных дефектов, блок управления перекосом валков, блок управления охлаждением валков.

Регулирование симметричных и несимметричных дефектов осуществляется путем перекоса валков изменением положения нажимных винтов и изгиба валков гидравлическими системами. Управляющие воздействия определяются с учетом измерения неплоскостности полосы на выходе из стана с помощью датчика формы полосы.

Недостатком данного устройства является то, что оно не учитывает изменение жесткости участков полосы на левой и правой кромках, фактическую толщину полосы на выходе из стана и влияние запаздывания на качество управления, что приводит к снижению точности регулирования формы и сортности прокатываемой полосы.

Целью изобретения является улучшение качества прокатываемой полосы за счет повышения точности регулирования формы полосы.

Поставленная цель достигается тем, что устройство для регулирования формы полосы в процессе непрерывной прокатки, содержащее датчик наличия металла в клети, датчики положения нажимных винтов (ДПНВ), датчик усилия гидроизгиба валков,

датчик формы, три исполнительных устройства, дополнительно снабжено двумя элементами ИЛИ, шестью устройствами выборки и хранения (УВХ), триггером, двумя счетчиками, двумя элементами И, импульс0 ным счетчиком скорости, цифровым компаратором, датчиком наличия металла, установленным под датчиком формы, тремя сумматорами/тремя делителями, вычислительным устройством, тремя датчиками тол5 щины и тремя блоками деления, причем датчик наличия металла в клети соединен с первым входом триггера, вторым входом первого счетчика и первым входом первого элемента ИЛИ, второй вход которого соеди0 нен с седьмым выходом вычислительного устройства, а выход соединен с управляющими входами первого, второго и третьего УВХ, информационный вход первого УВХ соединен с выходом первого ДПНВ, а выход

5 соединен с первым входом вычислительного, устройства, информационный вход второго УВХ соединен с выходом датчика усилия гидроизгиба валков, а выход соединен с вторым входом вычислительного уст0 ройства, информационный вход третьего УВХ соединен с выходом второго ДПНВ, а выход соединен с третьим входом вычислительного устройства, второй вход триггера соединен с выходом датчика наличия метал5 ла под датчиком формы, первым входом второго элемента ИЛИ и седьмым входом вычислительного устройства, а первый выход триггера соединен с вторым входом второго элемента И, второй выход триггера

0 соединен с вторым входом первого элемента И, первый вход которого соединен с выходом импульсного датчика скорости и третьим входом второго элемента .И, а выход первого элемента И соединен с первым

5 входом первого счетчика, выход которого соединен со вторым информационным входом цифрового компаратора, первый информационный вход которого соединен с выходом второго счетчика, первый вход ко0 торого соединен с выходом цифрового компаратора, вторым входом второго элемента ИЛИ и восьмым входом вычислительного устройства, а второй вход второго счетчика соединен с выходом второго элемента И,

5 первый вход которого соединен с управляющим входом и восьмым выходом вычислительного устройства, выход второго элемента ИЛИ соединен с управляющими входами четвертого, пятого и шестого УВХ, первый, второй, третий, четвертый и пятый

входы датчика формы соединены с соответствующими пятью входами первого сумматора, выход которого соединен с входом первого делителя, выход которого соединен с информационным входом четвертого УВХ, выход которого соединен с четвертым входом вычислительного устройства, шестой, седьмой, восьмой, девятый и десятый выходы датчика формы соединены с соответствующими пятью входами второго сумматора, выход которого соединен с входом второго делителя, выход которого соединен с информационным входом пятого УВХ, выход которого соединен с пятым входом вычисли- тельного устройства, одиннадцатый, двенадцатый, тринадцатый, четырнадцатый и пятнадцатый выходы датчика формы соединены с соответствующими пятью входами третьего сумматора, выход которого соединен с шестым входом вычислительного устройства, девятый вход которого соединен с выходом третьего датчика толщины, а десятый вход вычислительного устройства соединен с выходом второго датчика толщины, а выход первого датчика толщины соединен с одиннадцатым входом вычислительного устройства, первый и второй выходы которого соединены с соответствующими входами первого блока деления, третий и. четвертый выходы вычислительного устройства соединены соответственно с первым и вторым входами второго блока деления, пятый и шестой выходы - с первым и вторым входами третьего блока деления, выходы первого, второго и третьего блоков деления соединены с соответствующими исполнительными устройствами.

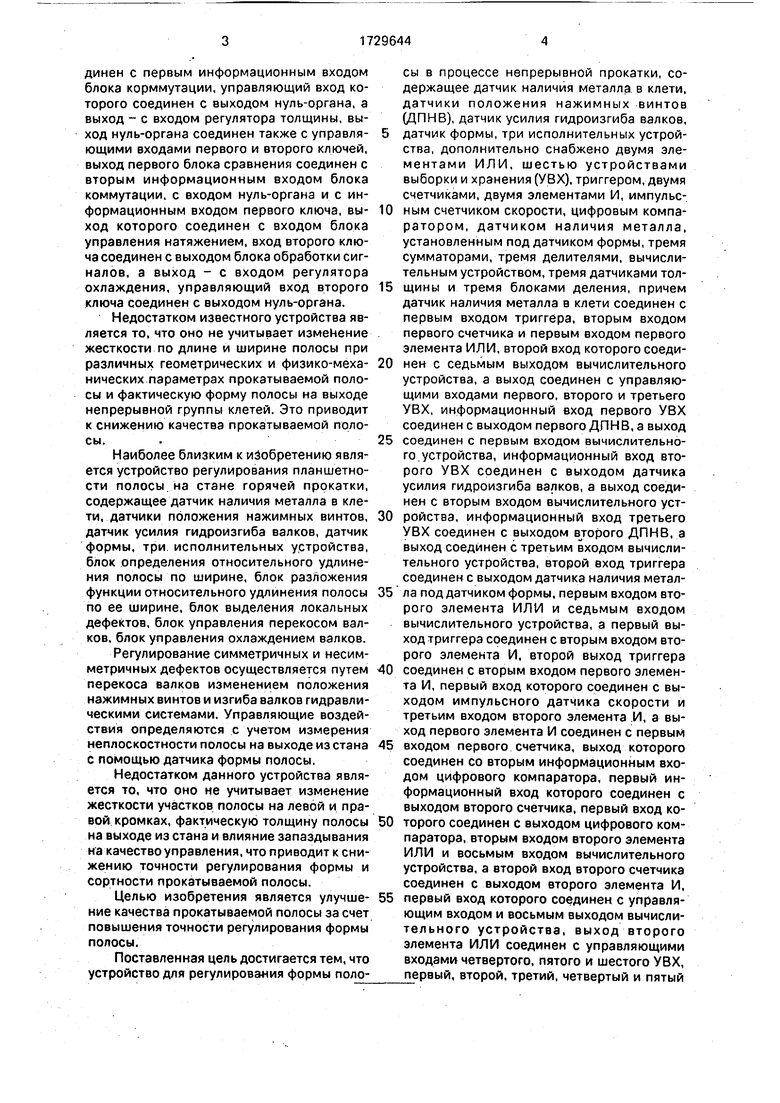

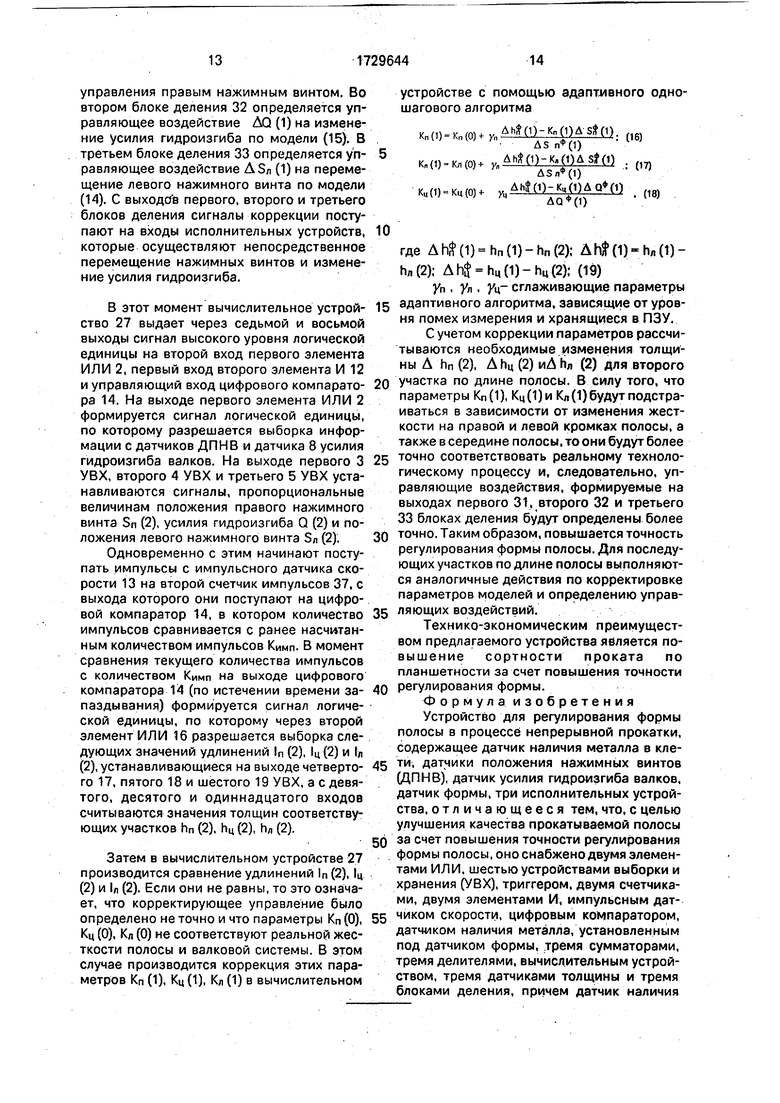

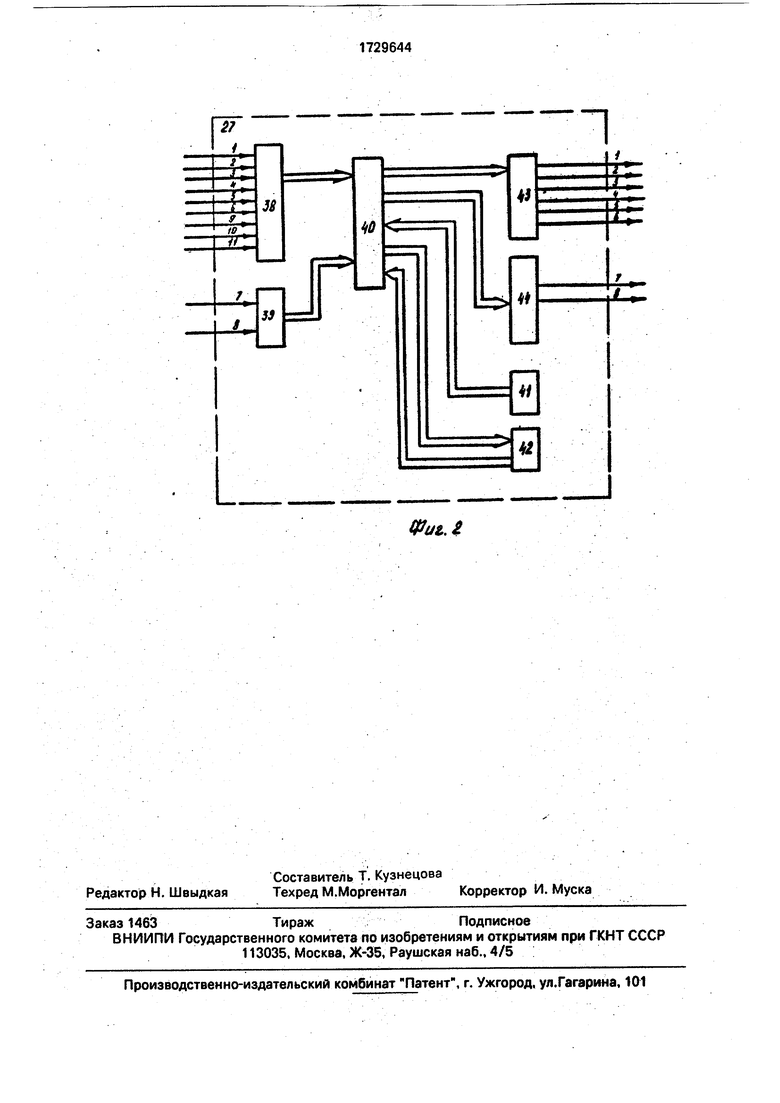

На фиг.1 представлена блок-схема устройства для регулирования формы полосы: на фиг.2 - блок-схема вычислительного устройства.

Устройство для регулирования формы полосы в процессе непрерывной прокатки содержит (фиг.1) датчик 1 наличия металла в клети (ДНМ), первый элемент ИЛИ 2, первое 3, второе 4 и третье 5 УВХ, первый 6 и второй 7 ДПНВ, датчик 8 усилия гидроизгиба валков, триггер 9, первый счетчик 10, первый 11 и второй 12 элемент И, импульсный датчик скорости 13, цифровой компаратор 14, датчик наличия металла 15, установленный под датчиком формы, второй элемент ИЛИ 16 четвертое 17, пятое 18. шестое 19 устройство выборки и хранения, датчик формы 20, первый 21, второй 22 и третий 23 сумматоры, первый 24, второй 25 и третий 26 делители, вычислительное устройство (ВУ) 27, первый 28, второй 29 и третий 30 датчики толщины, первый 31, втр- рой 32 и третий 33 блоки деления, первое

34, второе 35 и третье 36 исполнительные устройства, второй счетчик 37. Датчик 1 наличия металла в клети соединен с первым входом триггера 9, вторым входом первого 5 счетчика 10, и первым входом первого элемента ИЛИ 2, второй вход которого соединен с седьмым выходом вычислительного устройства 27, а выход соединен с управляющими входам первого УВХ 3, второго УВХ

0 4 и третьего УВХ 5, причем информационный вход первого УВХ 3 соединен с выходом первого 6 ДПНВ, а выход соединен с первым входом 27 ВУ, информационный вход второго 4 УВХ соединен с выходом датчика

5 8 усилия гидроизгиба валков, а выход соединен с вторым входом 27 ВУ, информационный вход третьего 5 УВХ соединен с выходом второго 7 ДПНВ, а выход соединен с третьим входом вычислительного 27 уст0 ройства, второй вход триггера 9 соединен с выходом датчика 15 наличия металла под датчиком формы, первым входом второго элемента ИЛИ 16 и седьмым выходом ВУ 27, а первый выход триггера 9 соединен с вто5 рым входом второго 12 элемента И, второй выход триггера 9 соединен с вторым входом первого 11 элемента И, первый вход которого соединен с выходом импульсного датчика 13 скорости и третьим входом второго 12

0 элемента И, а выход первого 11 элемента И соединен с первым входом первого 10 счетчика, выход которого соединен с вторым информационным входом цифрового компаратора 14, первый информационный вход

5 которого соединен с выходом второго счетчика 37, первый вход которого соединен с выходом цифрового компаратора 14, вторым входом второго 16 элемента ИЛИ и восьмым входом ВУ 27, а второй вход вто-

0 рого счетчика 37 соединен с выходом второго 12 элемента И, первый вход которого соединен с управляющим входом цифрового компаратора 14 и восьмым выходом ВУ 27, выход второго 16 элемента ИЛИ соединен с управляющим входом четвертого 17

5 УВХ, управляющим входом пятого 18 УВХ и управляющим входом шестого 19 УВХ, первый, второй, третий, четвертый и пятый выходы датчика формы 29 соединен с первым, вторым, третьим, четвертыми и пятыми вхо0 дами первого 21 сумматора, выход которого соединен с входом первого 24 делителя, выход которого соединен с информационным входом четвертого 17 УВХ, выход которого соединен с четвертым входом ВУ 27, а шес5 той, седьмой, восьмой, .девятый и десятый выходы датчика формы 20 соединены с первым, вторым, третьим, четвертым и пятым входами второго 22 сумматора, выход которого соединен с входом второго 25 делителя, выход которого соединен с информационным входом пятого 18УВХ, выход которого соединен с пятым входом ВУ 27, а одиннадцатый,двенадцатый,тринадцатый, четырнадцатый и пятнадцатый выходы датчика формы 20 соединены с первым, вторым, третьим, четвертым и пятым входами третьего 23 сумматора, выход которого соединен с входом третьего делителя 26, выход которого соединен с входом шестого УВХ 19, выход последнего соединен с шестым входом ВУ 27, девятый вход которого соединен с выходом третьего датчика 30 толщины, а десятый вход ВУ 27 соединен с выходом второго датчика 29 толщины, а выход первого датчика 28 толщины соединен с одиннадцатым входом ВУ 27, первый выход которого соединен с первым входом первого блока деления 31. второй вход которого соединен со вторым выходом ВУ 27, а выход соединен с входом первого исполнительного 34 устройства, а третий выход ВУ 27 соединен с первым входом второго блока 32 деления, второй вход которого соединен с четвертым выходом ВУ 27, а выход соединен с входом второго исполнительного 35 устройства, а пятый выход ВУ 27 соединен с первым входом третьего 33 блока деления, второй вход которого соединен с шестым входом ВУ 27, а выход соединен с входом третьего исполнительного 36 устройства.

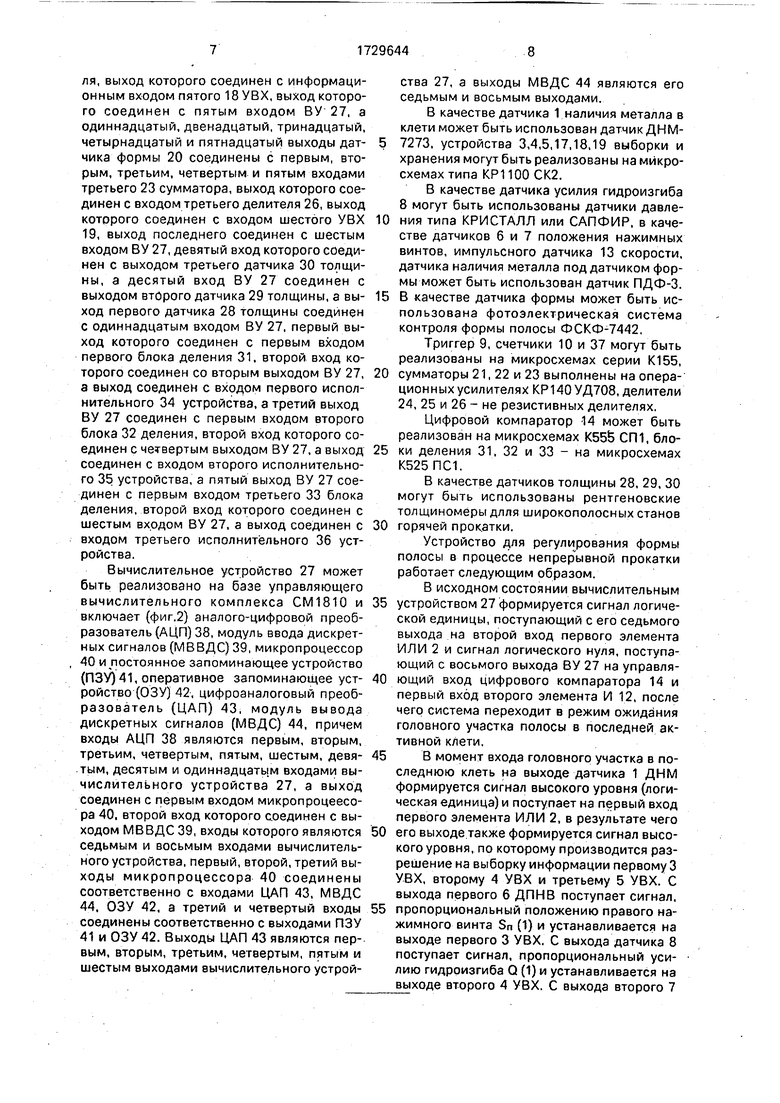

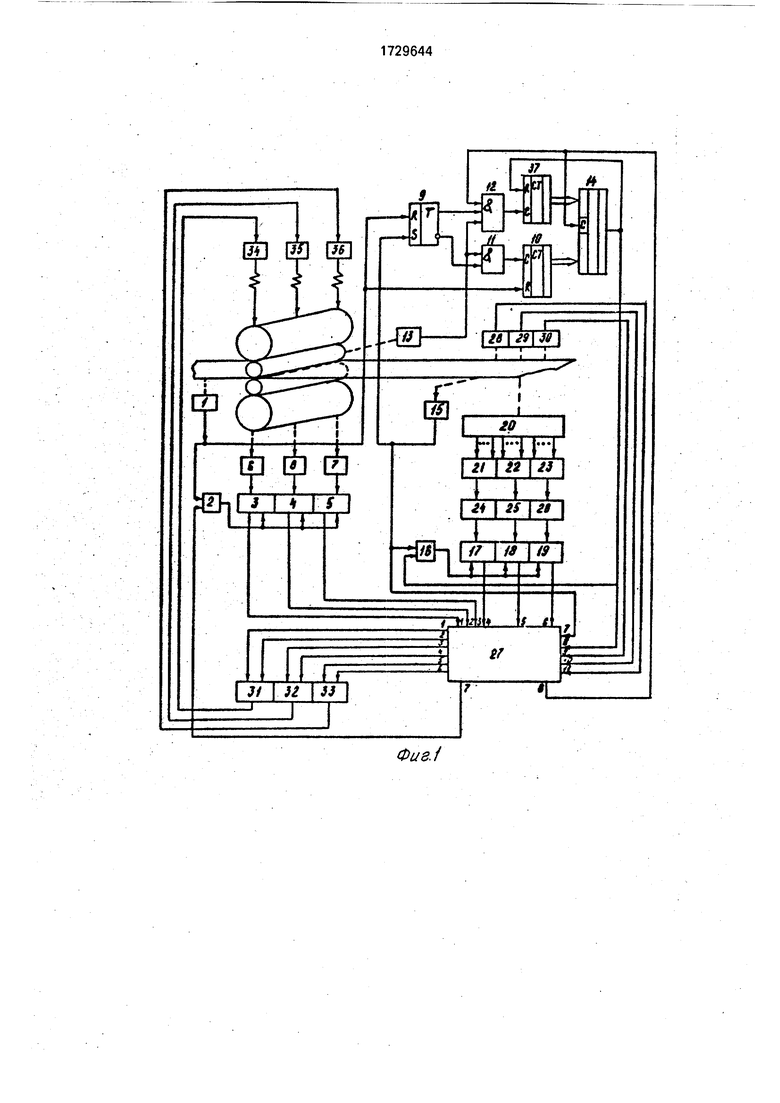

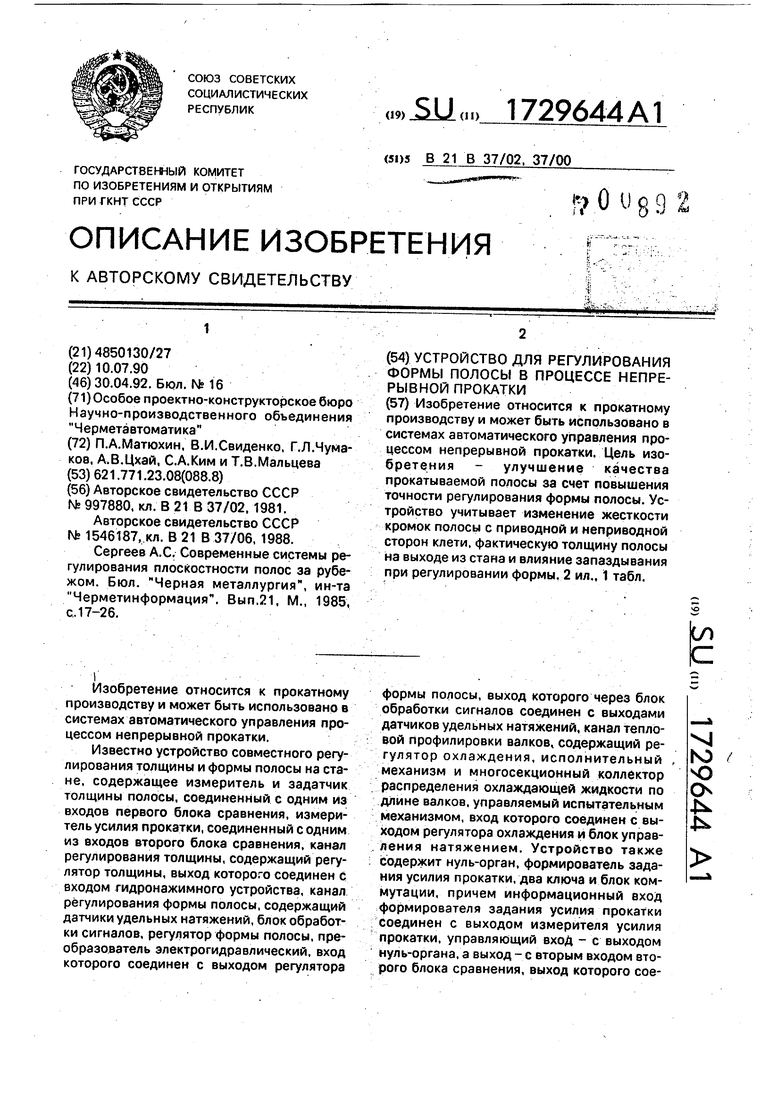

Вычислительное устройство 27 может быть реализовано на базе управляющего вычислительного комплекса СМ1810 и включает (фиг.2) аналого-цифровой преобразователь (АЦП) 38, модуль ввода дискретных сигналов (МВВДС) 39, микропроцессор

40непостоянное запоминающее устройство (ПЗУ) 41, оперативное запоминающее устройство (ОЗУ) 42, цифроаналоговый преобразователь (ЦАП) 43, модуль вывода дискретных сигналов (МВДС) 44, причем входы АЦП 38 являются первым, вторым, третьим, четвертым, пятым, шестым, девятым, десятым и одиннадцатым входами вычислительного устройства 27, а выход соединен с первым входом микропроцессора 40, второй вход которого соединен с выходом МВВДС 39, входы которого являются седьмым и восьмым входами вычислительного устройства, первый, второй, третий выходы микропроцессора 40 соединены соответственно с входами ЦАП 43, МВДС 44, ОЗУ 42, а третий и четвертый входы соединены соответственно с выходами ПЗУ

41и ОЗУ 42. Выходы ЦАП 43 являются первым, вторым, третьим, четвертым, пятым и шестым выходами вычислительного устройства 27, а выходы МВДС 44 являются его седьмым и восьмым выходами.

В качестве датчика 1 наличия металла в клети может быть использован датчик ДНМ7273, устройства 3,4,5,17,18,19 выборки и хранения могут быть реализованы на микросхемах типа КР1100 СК2.

В качестве датчика усилия гидроизгиба 8 могут быть использованы датчики давле0 ния типа КРИСТАЛЛ или САПФИР, в качестве датчиков 6 и 7 положения нажимных винтов, импульсного датчика 13 скорости, датчика наличия металла под датчиком формы может быть использован датчик ПДФ-3.

5 В качестве датчика формы может быть использована фотоэлектрическая система контроля формы полосы ФСКФ-7442.

Триггер 9, счетчики 10 и 37 могут быть реализованы на микросхемах серии К155,

0 сумматоры 21, 22 и 23 выполнены на операционных усилителях КР140 УД708, делители 24, 25 и 26 - не резистивных делителях,

Цифровой компаратор 14 может быть реализован на микросхемах К555 СП1, бло5 ки деления 31, 32 и 33 - на микросхемах К525ПС1.

В качестве датчиков толщины 28, 29, 30 могут быть использованы рентгеновские толщиномеры длля широкополосных станов

0 горячей прокатки.

Устройство для регулирования формы полосы в процессе непрерывной прокатки работает следующим образом.

В исходном состоянии вычислительным

5 устройством 27 формируется сигнал логической единицы, поступающий с его седьмого выхода на второй вход первого элемента ИЛИ 2 и сигнал логического нуля, поступающий с восьмого выхода ВУ 27 на управля0 ющий вход цифрового компаратора 14 и первый вход второго элемента И 12, после чего система переходит в режим ожидания головного участка полосы в последней активной клети.

5 В момент входа головного участка в последнюю клеть на выходе датчика 1 ДНМ формируется сигнал высокого уровня (логическая единица) и поступает на первый вход первого элемента ИЛИ 2, в результате чего

0 его выходе также формируется сигнал высокого уровня, по которому производится разрешение на выборку информации первому 3 УВХ, второму 4 УВХ и третьему 5 УВХ. С выхода первого 6 ДПНВ поступает сигнал,

5 пропорциональный положению правого нажимного винта Sn (1) и устанавливается на выходе первого 3 УВХ. С выхода датчика 8 поступает сигнал, пропорциональный усилию гидроизгиба Q (1) и устанавливается на выходе второго 4 УВХ. С выхода второго 7

ДПНВ поступает сигнал, пропорциональный положению левого нажимного винта 5л (1) и устанавливается на выходе третьего 5 УВХ. Одновременно по сигналу с датчика 1 ДНМ срабатывает триггер 9 и на его втором выходе формируется сигнал логической единицы, разрешающий поступление импульсов с датчика 13 через первый элемент И 11 на первый счетчик 10. На второй счетчик 37 импульсы не.поступают, так как закрыт вто- рой элемент И 12 (на первом входе логический нуль). В момент появления головного участка полосы под датчиком формы 20 срабатывает датчик наличия металла 15 и по его сигналу, поступающему на второй вход триггера 9, состояние триггера 9 изменяется и прекращается поступление импульсов на первый счетчик 10, на выходе которого устанавливается количество импульсов (Кимп), соответствующее длине , характе- ризующей транспортное запаздывание при движении полосы от последней клети до измерителя формы.

Длина 1з, количество импульсов Кимп и время запаздывания тз связаны соотноше- нием

О)

где Рв -диаметр рабочего валка;

КОБИ - количество импульсов на один оборот рабочего валка;

ESI время запаздывания i-ro участка полосы;

VCpi - средняя скорость движения 1-го участка.

Одновременно по сигналу датчика наличия металла 15, установленного под дат- чиком формы, формируется логическая единица на выходе элемента И 16, производится разрешение на выборку информации четвертому 17 УВХ, пятому 18 УВХ и шестому 19 УВК. С первого, второго, третьего, четвертого и пятого выходов датчика формы 20 поступают сигналы, пропорциональные удлинению полосы И (1), г (1), з (1), to (1)i Is (1) на некоторой базовой длине. Эти сигналы суммируются в сумматоре 21 и делятся в делителе 24, на выходе которого формируется сигнал, пропорциональный интегральному удлинению правой части полосы 1п(1).

1п(1)

1 1

l.(1)

0)

при этом ширина правой части полосы принимается равной 1/3 ширины всей полосы.

5 10 15 20

25

30

35

0 4 0

5

Так как удлинения измеряются в пятнадцати равномерно распределенных по ширине полосы точках, то сигналы, пропорциональные удлинениям полосы 1б(1),...,ю(1) суммируются в сумматоре 22, а сигналы,

пропорциональные удлинениям 1ц (1)Its

(1), суммируются в сумматоре 23. Аналогисчно In (1) определяются удлинения центральной части 1ц (1) и левой части полосы л (1). Сигналы, пропорциональные удлинениям 1п(1), 1л(1). 1ц(1). устанавливаются на выходе четвертого 17 УВХ, пятого 18 УВХ и шестого 19 УВХ. Одновременно сигнал с датчика 15 наличия металла, установленного под датчиком формы, поступает на седьмой вход вычислительного устройства 27, по которому производится считывание показаний первого 28 датчика толщины, измеряющего толщину Ни (1) правого участка полосы, считываются показания второго 29 датчика толщины, измеряющего толщину Ьц (1) на центральном участке, и показания третьего 30 датчика толщины, измеряющего толщину Ьл (1) на левом участке полосы.

Величины hn (1), hu(1). Ml). Sn (1), Q (1), Зл (1), In (1), 1ц (1) и л (1) преобразуются АЦП 38 в цифровой код и запоминаются в ОЗУ 42. Используя эти величины в вычислительном устройстве 27, рассчитывают величину необходимого изменения толщины с правой Ahn (1) и левой Дляi() кромок и в центреД hu(1) полосы следующим образом.

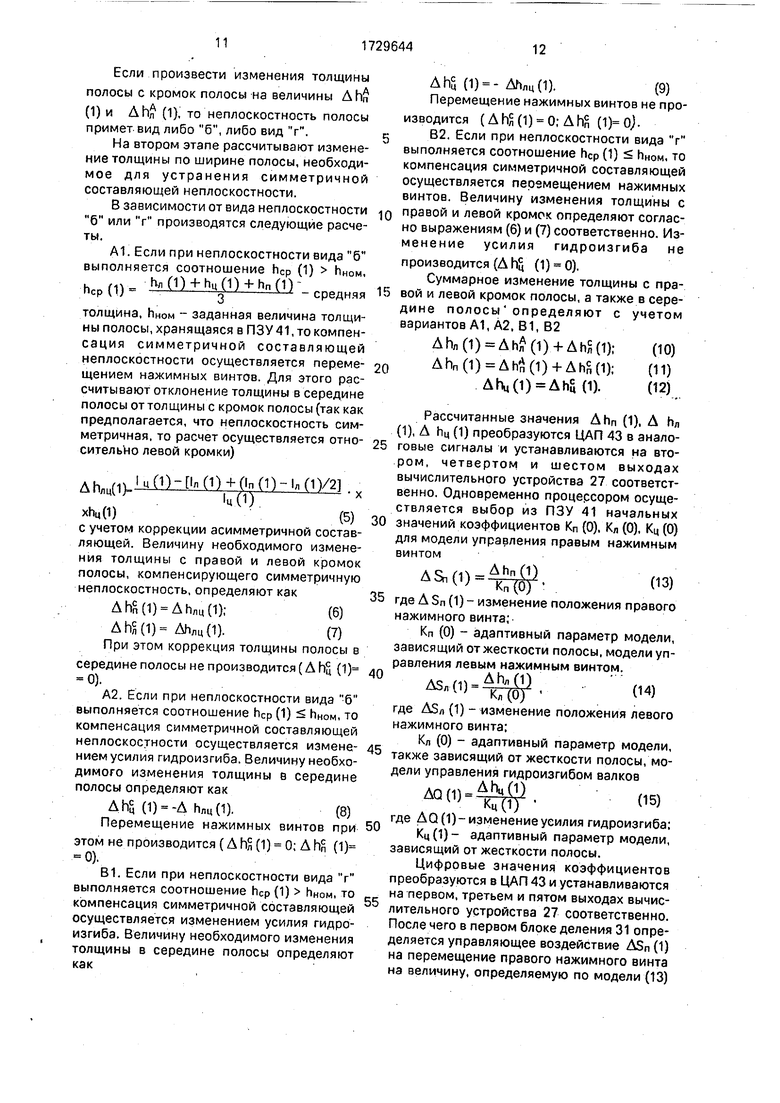

По соотношению удлинений In (1), 1ц (1) и 1л (1) определяют вид неплоскостности в соответствии с таблицей. .

. Неплоскостность вида а, в, д, г является в общем случае смешанной: симметричной и асимметричной. Неплоскостность вида б и г считается симметричной. Соотношение удлинений вида ж определяет плоскую полосу.

Определение управляющих воздействий осуществляют в два этапа.

На первом этапе рассчитывают необходимое изменение толщины с правой и левой кромок полосы для устранения асимметрич- .ной составляющей неплоскостности. Для этого рассчитывают величину разнотолщин- ности с правой и левой кромок полосы, обуславливающую неплоскостность полосы

inCi)fii.(i).

л О-)

и величину необходимого изменения толщины с правой и левой кромок полосы, компенсирующую асимметричную неплоскостность

Дппл(1):

hn (1), (2)

AhЈ(1) Ah™(1)/2; AhЈ(1) - Ahnn(1)/2.

(3) (4)

Если произвести изменения толщины полосы с кромок полосы на величины ДЬл

(1) и ДЬ (1), то неплоскостность полосы примет вид либо б, либо вид г.

На втором этапе рассчитывают изменение толщины по ширине полосы, необходимое для устранения симметричной составляющей неплоскостности.

В зависимости от вида неплоскостности б или г производятся следующие расчеты.

А1. Если при неплоскостности вида б выполняется соотношение hcp (1) Ином,

и /чч h (1)+hu(1)+hn(1j-

hep (1) Л } -L2А-2 средняя

толщина, гыом - заданная величина толщины полосы, хранящаяся в ПЗУ 41, то компен- сация симметричной составляющей неплоскостности осуществляется переме- щением нажимных винтов. Для этого рассчитывают отклонение толщины в середине полосы от толщины с кромок полосы (так как предполагается, что неплоскостность симметричная, то расчет осуществляется отно- сительно левой кромки)

Ah Му. иО)(1)+( п(1)- л(1У2 . х ДПлц(1}--|ц(1)Х

хМ1)(5)

с учетом коррекции асимметричной составляющей. Величину необходимого изменения толщины с правой и левой кромок полосы, компенсирующего симметричную неплоскостность, определяют как

ДИ8(1) ДПлц(1);(6)

ДНЈ(1) ДЬлц(1).(7)

При этом коррекция толщины полосы в

середине полосы не производится (Д hft (1) 0).

А2. Если при неплоскостности вида б выполняется соотношение hcp (1) :S Ином, то компенсация симметричной составляющей неллоскостности осуществляется измене- нием усилия гидроизгиба. Величину необходимого изменения толщины в середине полосы определяют как

ДЬЈ (1)--Д ЬяцО).(8)

Перемещение нажимных винтов при

этом не производится (Д hJi (1) 0; Д hn (1) .-0)..

В1. Если при неплоскостности вида г выполняется соотношение hcp (1) пНом, то компенсация симметричной составляющей осуществляется изменением усилия гидроизгиба. Величину необходимого изменения толщины в середине полосы определяют как

ДИ5 (1) - Дплц(1).(9)

Перемещение нажимных винтов не производится (ДЬл(1) 0; Ahn (1)0j.

В2. Если при неплоскостности вида г выполняется соотношение пср(1) :Ј Ином, то компенсация симметричной составляющей осуществляется перемещением нажимных винтов. Величину изменения толщины с правой и левой кромок определяют согласно выражениям (6) и (7) соответственно. Изменение усилия гидроизгиба не

производится (Д hfi (1) 0).

Суммарное изменение толщины с правой и левой кромок полосы, а также в середине полосы определяют с учетом вариантов А1, А2, В1, В2

ДЬл(1) Д1глЧ1)+Лпл(1);

Ahn(1)Ah3(1) + AhS(1): ДЬц(1)Дл5(1).

Рассчитанные значения Дпп (1), Д Ьл (1), Д hM (1) преобразуются ЦАП 43 в аналоговые сигналы и устанавливаются на втором, четвертом и шестом выходах вычислительного устройства 27 соответственно. Одновременно процессором осуществляется выбор из ПЗУ 41 начальных значений коэффициентов Кп (0), Кя (0), Кц (0) для модели управления правым нажимным винтом

Ac -AhnQ) ) Кп(0)

(13)

Д3л(1):

(14)

где Д Sn (1) - изменение положения правого нажимного винта;

Кп (0) - адаптивный параметр модели, зависящий от жесткости полосы, модели управления левым нажимным винтом. АЬл(1) Кл (0)

где ДЗл (1) - изменение положения левого нажимного винта;

Кл (0) - адаптивный параметр модели, также зависящий от жесткости полосы, модели управления гидроизгибом валков

да(1)-АЧФ Аиш кц (1)

где Д0(1)-изменениеусилия гидроизгиба;

Кч(1)- адаптивный параметр модели, зависящий от жесткости полосы.

Цифровые значения коэффициентов преобразуются в ЦАП 43 и устанавливаются на первом, третьем и пятом выходах вычислительного устройства 27 соответственно. После чего в первом блоке деления 31 определяется управляющее воздействие Д5П (1) на перемещение правого нажимного винта на величину, определяемую по модели (13)

(15)

управления правым нажимным винтом. Во втором блоке деления 32 определяется управляющее воздействие ДО (1) на изменение усилия гидроизгиба по модели (15). В третьем блоке деления 33 определяется уп- равляющее воздействие ASn (1) на перемещение левого нажимного винта по модели (14). С выходов первого, второго и третьего блоков деления сигналы коррекции поступают на входы исполнительных устройств, которые осуществляют непосредственное перемещение нажимных винтов и изменение усилия гидроизгиба.

В этот момент вычислительное устрой- ство 27 выдает через седьмой и восьмой выходы сигнал высокого уровня логической единицы на второй вход первого элемента ИЛИ 2, первый вход второго элемента И 12 и управляющий вход цифрового компарато- ра 14. На выходе первого элемента ИЛИ 2 формируется сигнал логической единицы, по которому разрешается выборка информации с датчиков ДПНВ и датчика 8 усилия гидроизгиба валков. На выходе первого 3 УВХ, второго 4 УВХ и третьего 5 УВХ устанавливаются сигналы, пропорциональные величинам положения правого нажимного винта Sn (2), усилия гидроизгиба Q (2) и положения левого нажимного винта Sn (2).

Одновременно с этим начинают поступать импульсы с импульсного датчика скорости 13 на второй счетчик импульсов 37, с выхода которого они поступают на цифровой компаратор 14, в котором количество импульсов сравнивается с ранее насчитанным количеством импульсов Кимп. В момент сравнения текущего количества импульсов с количеством Кимп на выходе цифрового компаратора 14 (по истечении времени за- паздывания) формируется сигнал логической единицы, по которому через второй элемент ИЛИ 16 разрешается выборка следующих значений удлинений п (2), 1ц (2) и п (2), устанавливающиеся на выходе четверто- го 17, пятого 18 и шестого 19 УВХ, а с девятого, десятого и одиннадцатого входов считываются значения толщин соответствующих участков hn (2), hu (2), Ьл (2).

Затем в вычислительном устройстве 27 производится сравнение удлинений In (2), ц (2) и 1л (2). Если они не равны, то это означает, что корректирующее управление было определено не точно и что параметры Кп (0), Кц (0), Кл (0) не соответствуют реальной жесткости полосы и валковой системы. В этом случае производится коррекция этих параметров Кп (1), Кц (1), Кл (1) в вычислительном

устройстве с помощью адаптивного одно- шагового алгоритма

Кп(,).кп(о) .)-Ч1)д5(1).

Д5 п9(1)

М1)-Кл(о)+ у,Ди(.О)Да(1) . (17)

Д5лф(1)

МП-КШИ ) .(18) .

где A hn5 (1) hn (1) - hn (2); Д hjj (1) - h« (t) hn(2); Ahff-Ml)-M2j; (1$)

УП , УЛ , УЦ- сглаживающие параметры адаптивного алгоритма, зависящие от уровня помех измерения и хранящиеся в ПЗУ.

С учетом коррекции параметров рассчитываются необходимые изменения толщины A hn (2), A hu (2) иА Ьл (2) для второго участка по длине полосы. В силу того, что параметры Кп(1), Кц(1)и Кл(1) будут подстраиваться в зависимости от изменения жесткости на правой и левой кромках полосы, а также в середине полосы, то они будут более точно соответствовать реальному технологическому процессу и, следовательно, управляющие воздействия, формируемые на выходах первого 31, второго 32 и третьего 33 блоках деления будут определены более точно. Таким образом, повышается точность регулирования формы полосы. Для последующих участков по длине полосы выполняются аналогичные действия по корректировке параметров моделей и определению управляющих воздействий.

Технико-экономическим преимуществом предлагаемого устройства является по- вышение сортности проката по планшетности за счет повышения точности регулирования формы.

Формула изобретения

Устройство для регулирования формы полосы в процессе непрерывной прокатки, содержащее датчик наличия металла в клети, датчики положения нажимных винтов (ДПНВ), датчик усилия гидроизгиба валков, датчик формы, три исполнительных устройства, отличающееся тем, что, с целью улучшения качества прокатываемой полосы за счет повышения точности регулирования формы полосы, оно снабжено двумя элементами ИЛИ. шестью устройствами выборки и хранения (УВХ), триггером, двумя счетчиками, двумя элементами И, импульсным датчиком скорости, цифровым компаратором, датчиком наличия металла, установленным под датчиком формы, тремя сумматорами, тремя делителями, вычислительным устройством, тремя датчиками толщины и тремя блоками деления, причем датчик наличия

металла в клети соединен с первым входом триггера, вторым входом первого счетчика и первым входом первого элемента ИЛИ, второй вход которого соединен с седьмым выходом вычислительного устройства, а выход соединен с управляющими входами первого, второго и третьего УВХ. информационный вход первого УВХ соединен с выходом первого ДПНВ. а выход соединен с первым входом вычислительного устройства, информационный вход второго УВХ соединён с выходом датчика усилия гидроизгиба валков, а выход соединен с вторым входом вычислительного устройства, информационный вход третьего УВХ соединен с выходом второго ДПНВ, а выход соединен с третьим входом вычислительного устройства, второй вход триггера соединен с выходом датчика наличия металла, первым входом второго элемента ИЛИ и седьмым входом вычислительного устройства, а первый выход триггера соединен с вторым входом второго элемента И, второй выход триггера соединен с вторым входом первого элемента И, первый вход которого соединен с выходом импульсного датчика скорости и третьим входом второго элемента И, а выход первого элемента И соединен с первым входом первого счетчика, выход которого соединен с вторым информационным входом цифрового компаратора, первый информационный вход которого соединен с выходом второго счетчика, первый вход которого соединен с выходом цифрового компаратора, вторым входом второго элемента ИЛИ и восьмым входом вычислительного устройства, а второй вход второго счетчика соединен с выходом второго элемента И, первый вход которого соединен с управляющим входом и восьмым выходом вычислительного устройства, выход второго элемента ИЛИ соединен с управляющими

входами четвертого, пятого и шестого УВХ, первый, второй, третий, четвертый и пятый выходы датчика формы соединены с соответствующими пятью входами первого сумматора, выход которого соединен -с входом первого делителя, выход которого соединен с информационным входом четвертого УВХ, выход которого соединен с четвертым входом вычислительного устройства, шестой,

седьмой, восьмой, девятый и десятый выходы датчика формы соединены с соответствующими входами второго сумматора, выход которого соединен с входом второго делителя, выход которого соединен с информационным входом пятого УВХ, выход которого соединен с пятым входом вычислительного устройства, одиннадцатый, двенадцатый, тринадцатый, четырнадцатый и пятнадцатый выходы датчика формы соединены с соответствующими пятью входами третьего, сумматора, выход которого соединен с входом третьего делителя, выход которого соединен с входом шестого УВХ, выход последнего соединен с шестым входом вычислительного устройства, девятый вход ко- торого соединен с выходом третьего датчика толщины, десятый вход вычислительного устройства - с выходом второго датчика толщины, а выход первого датчика толщины - с одиннадцатым входом вычислительного устройства, первый и второй выходы которого соединены с соответствующими входами первого блока деления, третий и четвертый выходы вычислительного устройства соединены соответственное первым и вторым входами второго блока деления, пятый и шестой выходы - с первым и вторым входами третьего блока деления, выходы первого,

второго и третьего блоков деления соединены с соответствующими исполнительными устройствами.

ЛГ1

l . 7. 1

rirtp

I« I I I I

fi

I

tfH I fM 1 (9

4.

i

J

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования раствора и профиля валков листопрокатного стана | 1981 |

|

SU1014615A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Система автоматического регулирования толщины полосы на стане холодной прокатки | 1982 |

|

SU1058652A1 |

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

| Устройство для контроля макрогеометрии изделий | 1981 |

|

SU981825A1 |

| Устройство для ввода информации | 1987 |

|

SU1432544A1 |

| Устройство для автоматического регулирования формы полосы | 1990 |

|

SU1705072A1 |

| Устройство для обмена информацией между цифровой вычислительной машиной и внешними устройствами | 1981 |

|

SU1003066A1 |

| Система автоматического регулирования вытяжки непрерывной полосы | 1988 |

|

SU1570814A1 |

Изобретение относится к прокатному производству и может быть использовано в системах автоматического управления процессом непрерывной прокатки. Цель изобретения - улучшение качества прокатываемой полосы за счет повышения точности регулирования формы полосы. Устройство учитывает изменение жесткости кромок полосы с приводной и неприводной сторон клети, фактическую толщину полосы на выходе из стана и влияние запаздывания при регулировании формы, 2 ил., 1 табл. сл С

I У I

±

3ikk

/

Фие.1

27 1

SB

39

л

J

U

Wut.t

| Устройство совмещенного регулирования толщины и формы полосы на стане | 1981 |

|

SU997880A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство автоматического регулирования формы полосы на стане холодной прокатки | 1988 |

|

SU1546187A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сергеев А.С | |||

| Современные системы регулирования плоскостности полос за рубежом | |||

| Бюл | |||

| Черная металлургия, ин-та Черметинформация | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1992-04-30—Публикация

1990-07-10—Подача