00 X

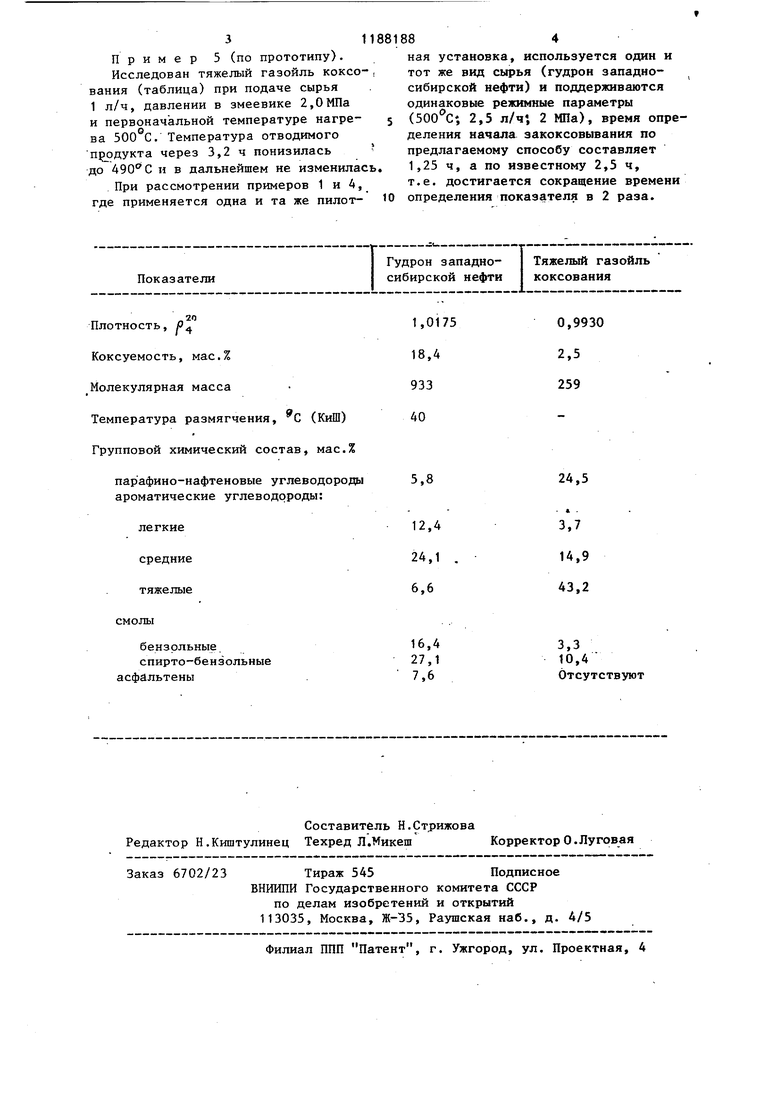

00 Изобретение относится к способа определения способности нефтепроду тов к закоксовыванию внутренней поверхности труб реакционного змеевика и может быть,использовано в нефтеперерабатывающей промышленности. Цель изобретения - сокращение времени определения. Способ осуществляют следующим образом. Исследуемый нефтепродукт подают насосом из сырьевой емкости в реак ционный змеевик трубчатой печи пилотной установки под заданным давлением. Трубы змеевика обогрева ются многосекционным электрообогревом, с помощью которого поддерживают заданную температуру продук та в зоне реакции в течение опыта. Выходящие из печи продукты крекинга проходят клапан-регулятор давления и попадают в сепаратор газа. Жидкие продукты крекинга накапливаются внизу сепаратора и периодически сливаются в переносную емкость. Сверху газосепаратора через газовый счетчик выводится газ под атмосферным давлением. Ско рость образования газа контролирую и регистрируют путем замера объема газа газовым счетчиком. Давление сырья на входе в змеевик замеряют манометром. Необходимым критерием достоверности полученных данных является стабильность скорости газообразования в течение опыта. Устойчивое снижение скорости га зообразования при постоянстве оста ных внешних параметров указывает н начало закоксовывания труб змеевик О способности к закоксовыванию исследуемого нефтепродукта судят по времени непрерывной работы змеевика от момента стабилизации скорости образования газа до начала снижения этой скорости. Чем меньше время определения начала закоксовы вания, тем выше способности нефтепродукта к закоксовыванию труб змеевика. Пример 1. Для исследовани был взят гудрон западно-сибирской нефти. Указанное сырье подвергают крекингу на пилотной установке, имеющей в качестве реакционного змееви 82 прямую трубку длиной 1600 мм с внутренним диаметром 16 мм. Внутри этой трубки расположен сквозной карман диаметром 12 мм с шестью термопарами по длине змеевика для замера и регулирования температуры продукта. Объем кольцевой зоны нагрева составляет 142 мл. Для исключения местного перегрева реакционная труба помещена в алюминиевый блок, снабженный четырьмя секциями электрообогрева. В течение опыта поддерживают температуру 500 С. Сырьевой поток со скоростью 1 л/ч последовательно проходит печь, клапан-регулятор давления, конденсационно-разделительную аппаратуру, а газовый поток контролируется, выходя через газовый счетчик. Давление на входе сырья в змеевик поддерживается 2 МПа. В качестве показателя режима крекинга замеряют скорость образования газа. По постоянной скорости образования газа 52 л/ч судят о стабильном режиме. Устойчивое снижение скорости образования газа до величины 40 л/ч (более 10% от первоначальной скорости) свидетельствует о начале процесса закоксовывания змеевика. Время определения начала закоксовывания 1ч. Физико-химические свойства сырья приведены в таблице. Пример 2. Бьш исследован гудрон западно-сибирской нефти. В условиях примера 1, но при подаче сырья 2,5 л/ч. Время определения закоксовывания 1,25 ч. Пример З.В условиях примера 1 был исследован тяжелый газойль коксования. Время определения начала закоксовывания 1,5 ч. Пример 4 (по прототипу). Для исследования был взят гудрон западно-сибирской нефти. Сырьевой поток подавался в змеевик печи прд давлением 2 МПа.при производитель- . ности сырьевого насоса 2,5 л/ч. Первоначальная температура нагрева продукта составила 500 С. Через 2,5 ч температура отводимого продукта понизилась до и при дальнейшей прокачке сырья практически не изменилась. 3 Пример 5 (по прототипу). Исследован тяжелый газойль коксо вания (таблица) при подаче сырья 1 л/ч, давлении в змеевике 2,ОМПа и первоначальной температуре нагрена 500°С. Температура отводимого П15одукта через 3,2 ч понизилась до и в дальнейшем не изменилас При рассмотрении примеров 1 и 4, где применяется одна и та же пилот 84 ная установка, используется один и тот же вид сьфья (гудрон западносибирской нефти) и поддерживаются одинаковые режимные параметры ( 2,5 л/ч 2 МПа), время определения начала закоксовывания по предлагаемому способу составляет 1,25 ч, а по известному 2,5 ч, т.е. достигается сокращение времени определения показателя в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 2006 |

|

RU2318858C1 |

| Теплообменная труба | 1987 |

|

SU1588747A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| Способ получения кокса из тяжелого углеводородного сырья | 1977 |

|

SU1084286A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 2008 |

|

RU2367679C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ защиты аппаратов от закоксовывания | 1978 |

|

SU717124A1 |

| Способ получения электродногоКОКСА | 1979 |

|

SU844625A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ СЙОСОБ й(х:ти НЕФТЕПРОДУКТОВ.: ЗАКОКСОВЫВАНИЮ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ РЕДКЦИОННОГО ЗМЕЕВИКА путем крекингаи определения времени непрерывной работы змеевика от начала крекинга до начала изменения регистрируемого параметра, отличающийся тем, что, с целью сокращения времени определения, в процессе крекинга :замеряют скорость образования газа и фиксируют начало снижения скорости.

on

Плотность,

Коксуемость, мас.%

Молекулярная масса

Температура размягчения, С (КиШ) Групповой химический состав, мас.%

парафино-нафтеновые углеводороды ароматические углеводороды:

легкие

средние

тяжелые

смолы

бензольные

спирто-бензольные

асфальтены .

0,9930

2,5

259

24,5

14,9

43,2

3,3

10,4

Отсутствуют

| Способ определения склонности нефтяных остатков к расслоению | 1980 |

|

SU941398A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-10-30—Публикация

1984-01-13—Подача