(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

| Способ обработки труб из низкоуглеродистой стали | 1983 |

|

SU1133305A1 |

| Способ обработки заэвтектоидных легированных инструментальных сталей | 1980 |

|

SU985086A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

| СПОСОБ УПРОЧНЕНИЯ АУСТЕНИТНОЙ НЕМАГНИТНОЙ СТАЛИ | 2009 |

|

RU2405840C1 |

СПОСОБ ОБРАБОТКИ ШТАМПОВОЙ СТАЛИ С КАРБИДНЫМ УПРОЧНЕНИЕМ, включающий нагрев выше точки Аст 220240°С, вьщержку, горячую деформацию при охлаждении до температуры А закалку, ступенчатый изотермический отжиг, окончательную закалку и отпуск, отличающийся тем, что, с целью повышения конструктивной прочности, нагрев под окончательную закалку производят на 30-50°С ниже принятой.

00 00

to

Изобретение относится к металлургии, а именно к термической обработке стали.

Целью изобретения является повышение конструктивной прочности.

Для осуществления предложенного способа проводят нагрев выше точки ApY на 220-240 с, выдержку, горячую деформацию при охлаждении до температуры Ар , закалку, смягчающую обработку в виде ступенчатого изотермического отжига и окончательную термическую обработку.

Закалку при окончательной термической обработке проводят на 30-50 С ниже рекомендуемой.

При высокотемпературной термомеханической обработке (ВТМО), включающей нагрев выше А 220-240°С, выдержку, горячую деформацию при охлаждении до температуры А , закалку, и последующем ступенчатом изотермическом отжиге образуется структур отжига с мелкими равномерно распределенными карбидами, склонными легко растворяться при последующем нагреве

Так как предлагаемая температура закалки для сталей с карбидным упрочнением достаточно велика, то мелкие большей частые растворяются в аустените за счет диффузионных процессов, легируя его и снимая эффе упрочнения от предшествующих термических обработок (ВТМО и последующий ступенчатый изотермический отжиг). Поэтому понижение температуры закалки на 30-50°С при окончательной термической обработке обеспечивает получение наиболее полного комплекса механических свойств за счет реализаци

карбидного и субструктурного упрочнений, наследуемых от предварительных обработок.

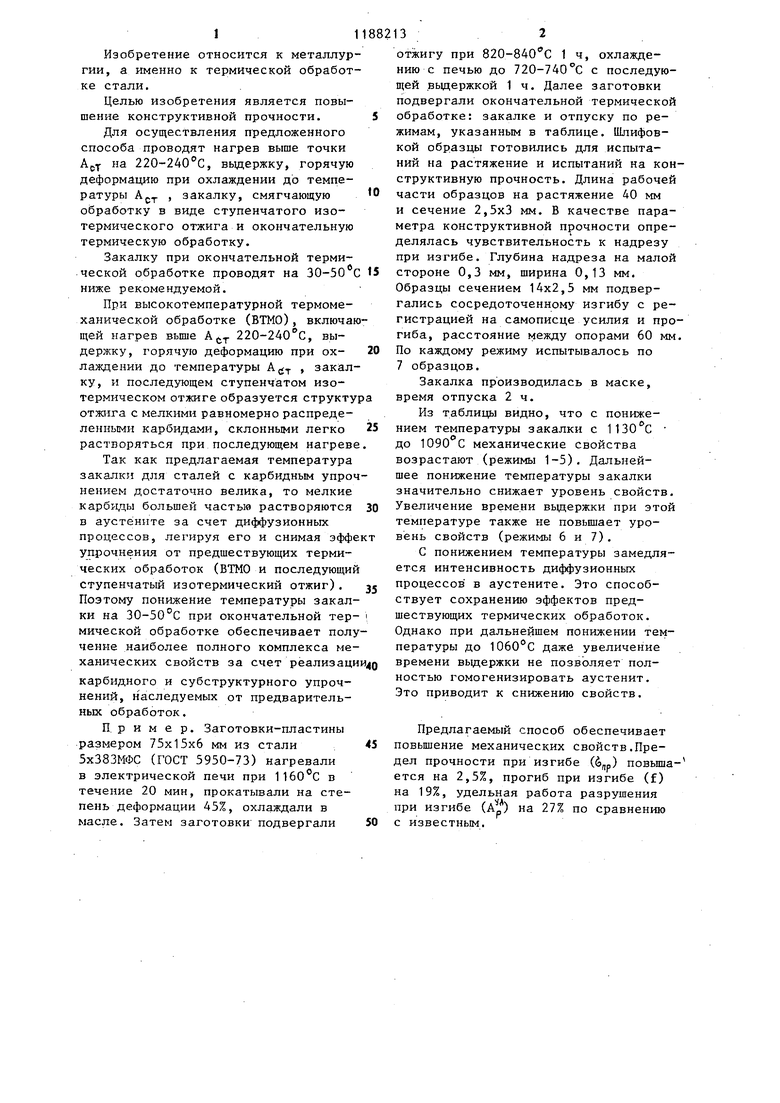

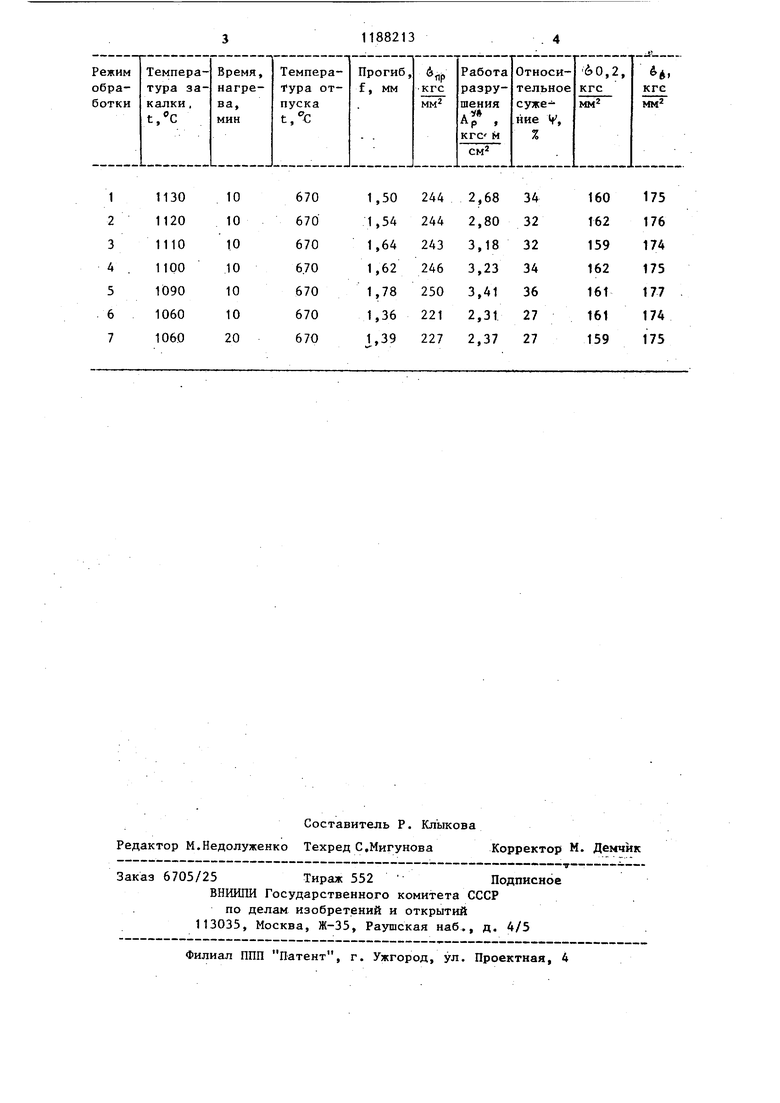

Пример. Заготовки-пластины размером 75x15x6 мм из стали 5х383МФС (ГОСТ 5950-73) нагревали в электрической печи при 1160°С в течение 20 мин, прокатывали на степень деформации 45%, охлаждали в масле. Затем заготовки подвергали

отжигу при 820-840С 1 ч, охлаждению с печью до 720-740°С с последующей выдержкой 1 ч. Далее заготовки подвергали окончательной термической обработке: закалке и отпуску по режимам, указанным в таблице. Шлифовкой образцы готовились для испытаний на растяжение и испытаний на конструктивную прочность. Длина рабочей части образцов на растяжение 40 мм и сечение 2,5x3 мм. В качестве параметра конструктивной прочности определялась чувствительность к надрезу при изгибе. Глубина надреза на малой стороне 0,3 мм, ширина 0,13 мм. Образцы сечением 14x2,5 мм подвергались сосредоточенному изгибу с регистрацией на самописце усилия и прогиба, расстояние между опорами 60 мм По каждому режиму испытывалось по 7 образцов.

Закалка производилась в маске, время отпуска 2 ч.

Из таблицы видно, что с понижением температуры закалки с 1130°С до 1090 С механические свойства возрастают (режимы 1-5). Дальнейшее понижение температуры закалки значительно снижает уровень свойств. Увеличение времени выдержки при этой температуре также не повышает уровень свойств (режимы 6 и 7).

С понижением температуры замедляется интенсивность диффузионных процессов в аустените. Это способствует сохранению эффектов предшествующих термических обработок. Однако при дальнейшем понижении температуры до 1060°С даже увеличение времени выдержки не позволяет полностью гомогенизировать аустенит. Это приводит к снижению свойств.

Предлагаемый способ обеспечивает повышение механических свойств.Предел прочности при изгибе (6„р) повьш1а ется на 2,5%, прогиб при изгибе (f) на 19%, удельная работа разрушения при изгибе (Ар) на 27% по сравнению с известным.

| Способ упрочнения изделий | 1975 |

|

SU532638A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки заэвтектоидных легированных инструментальных сталей | 1980 |

|

SU985086A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-30—Публикация

1984-03-11—Подача