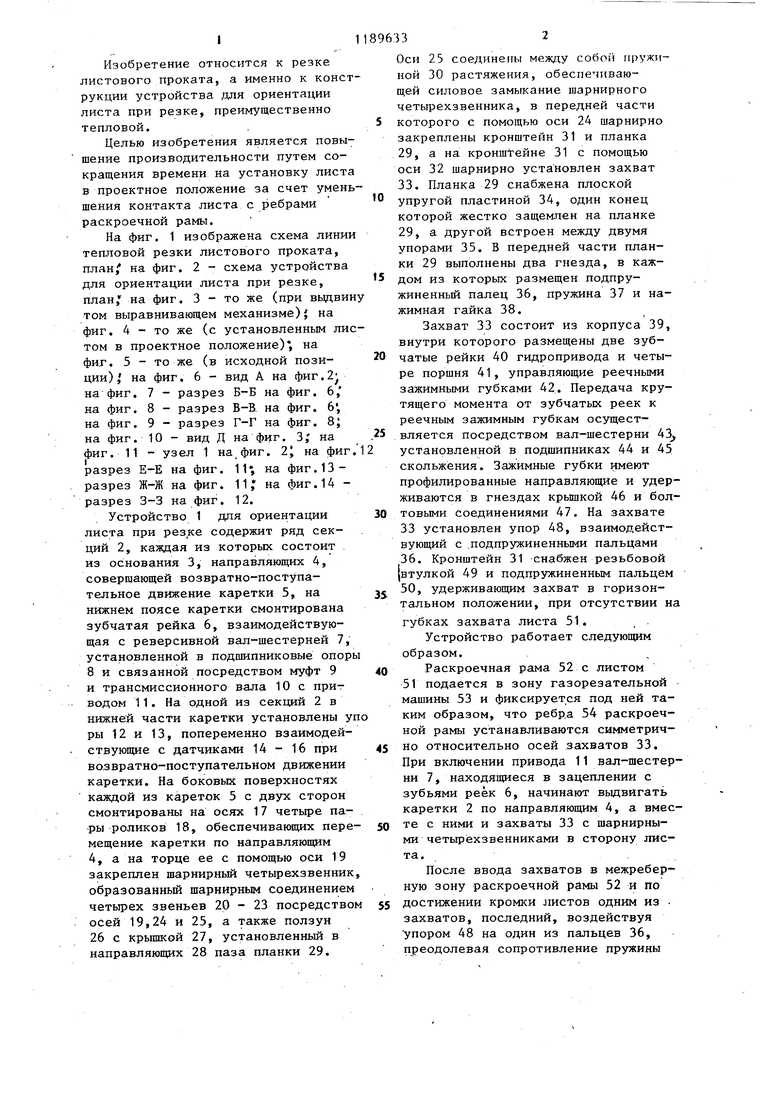

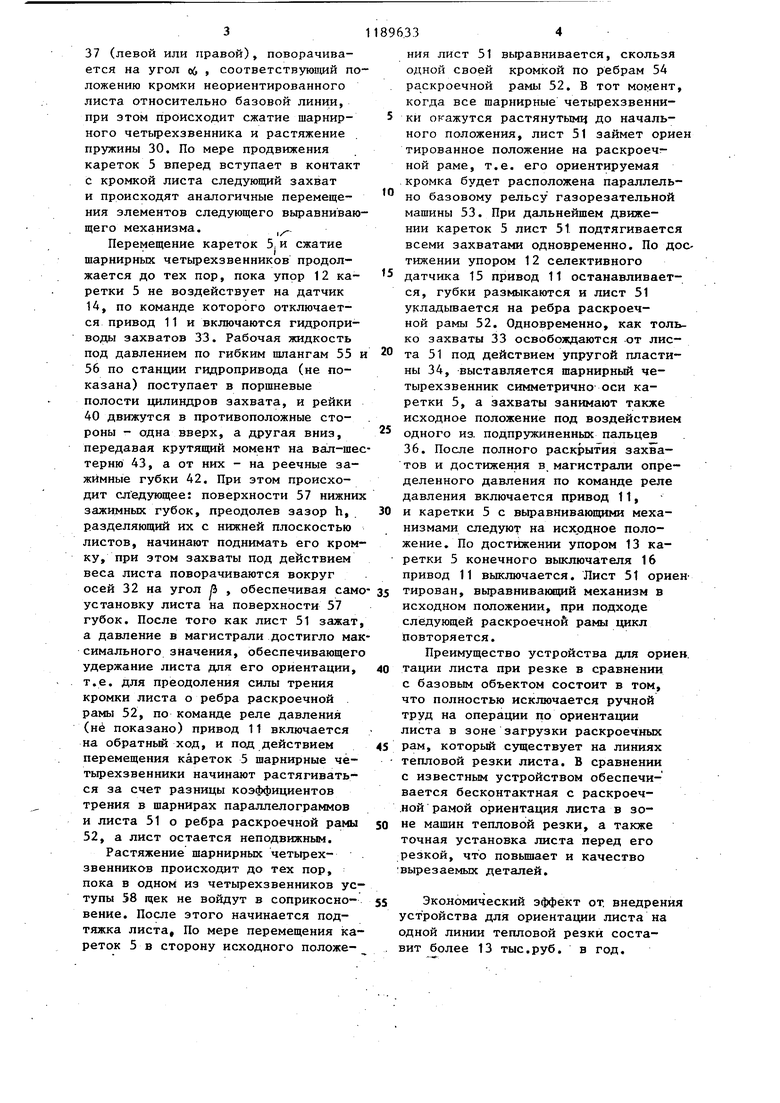

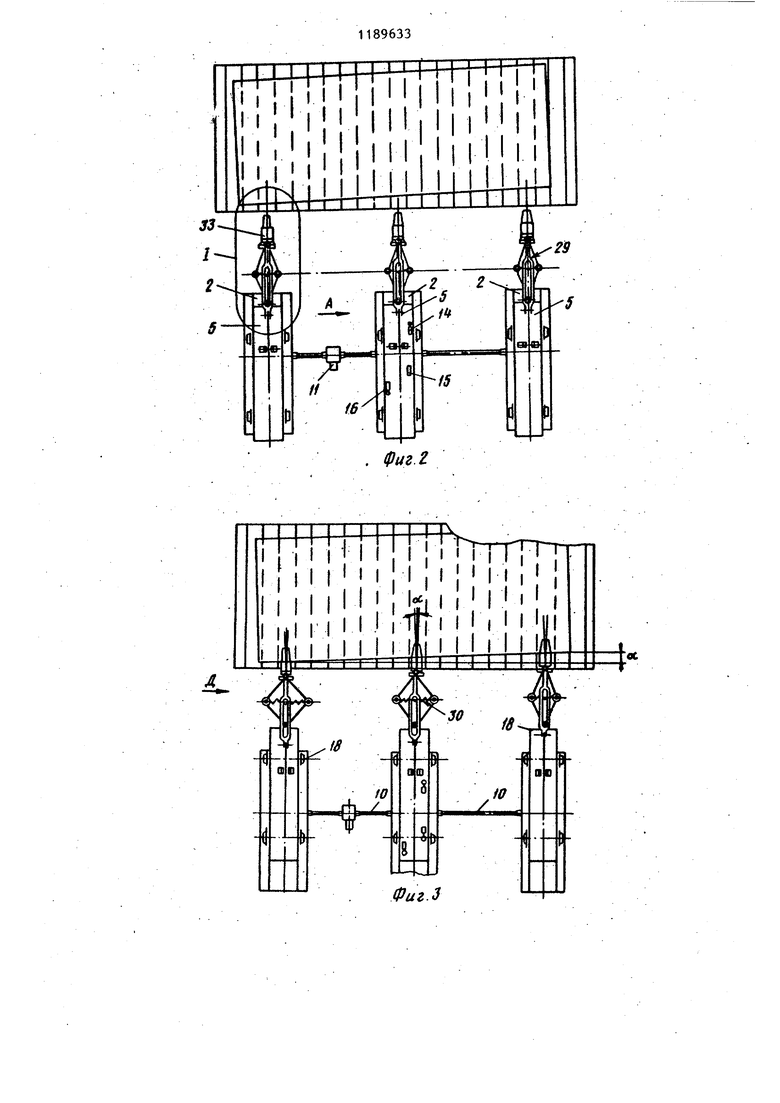

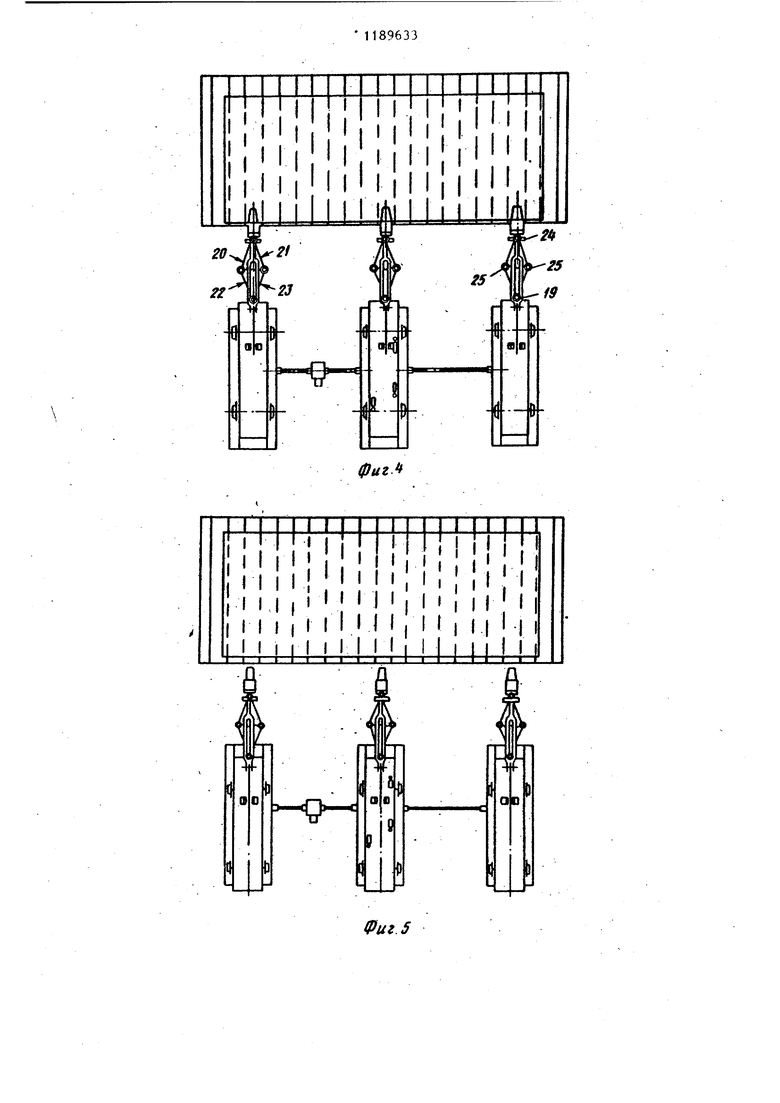

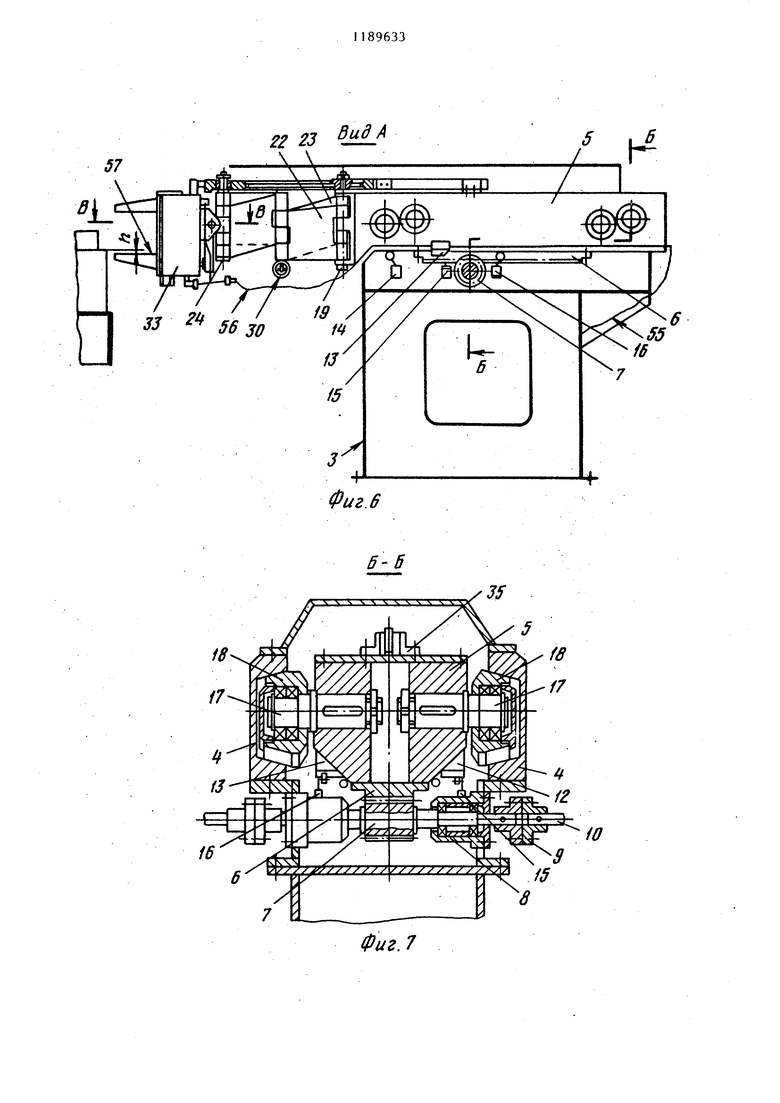

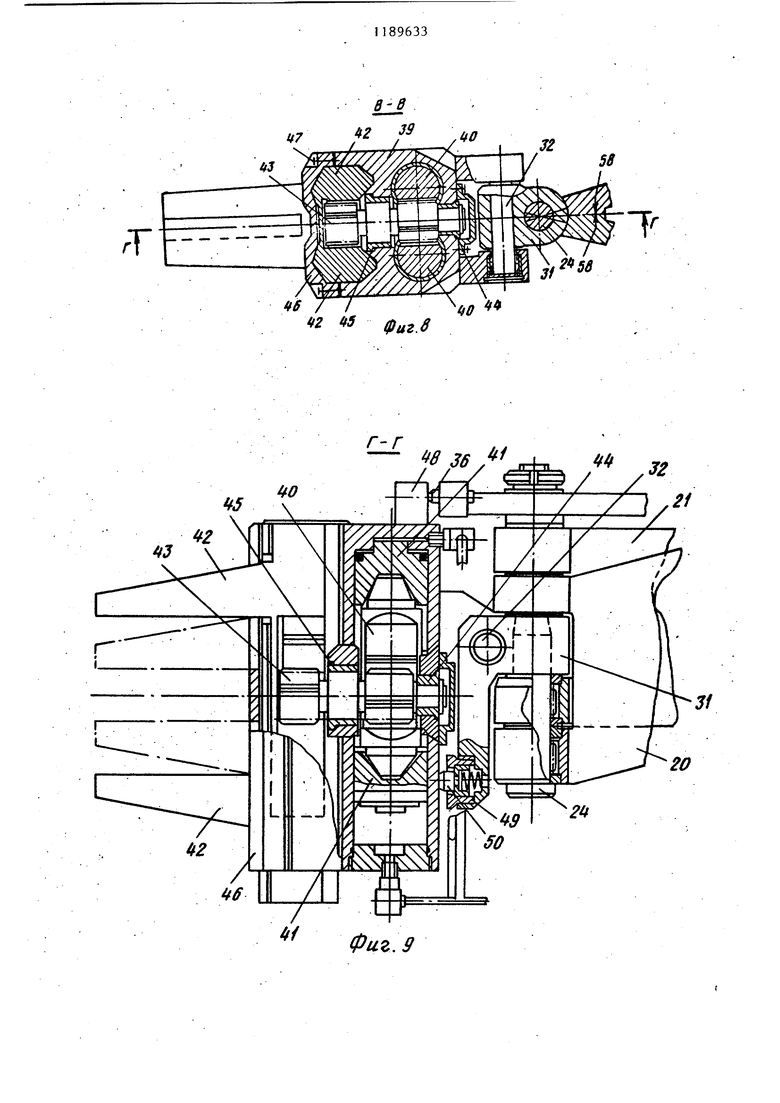

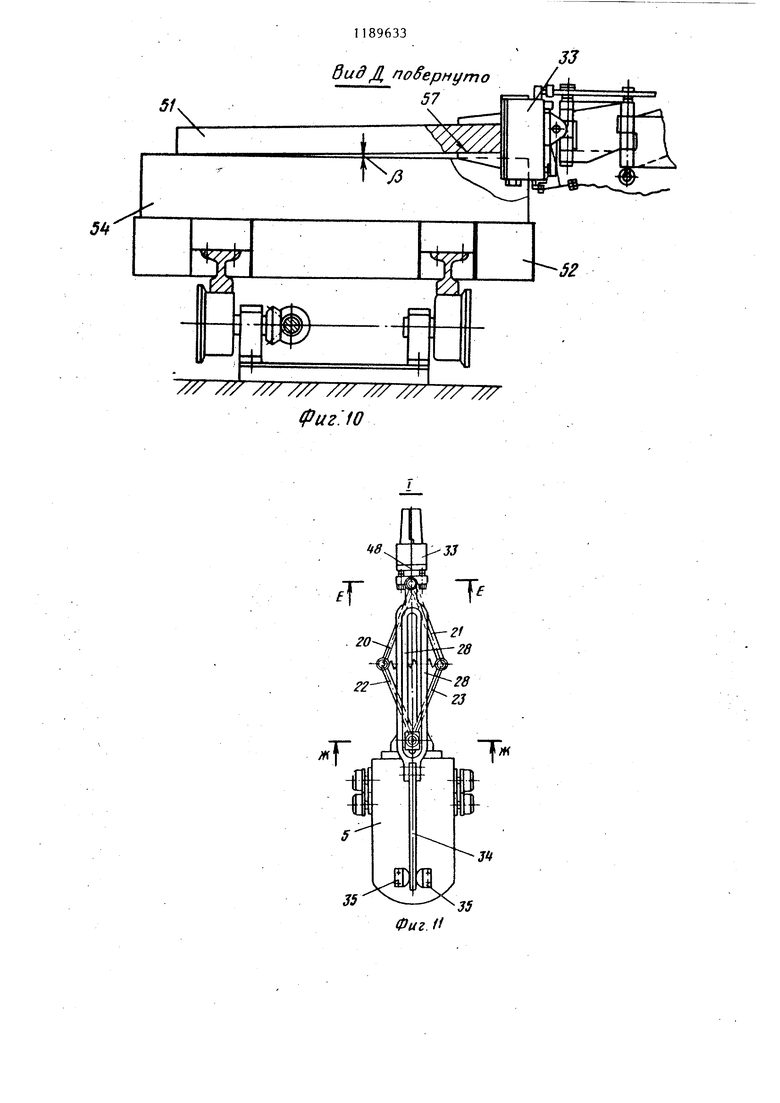

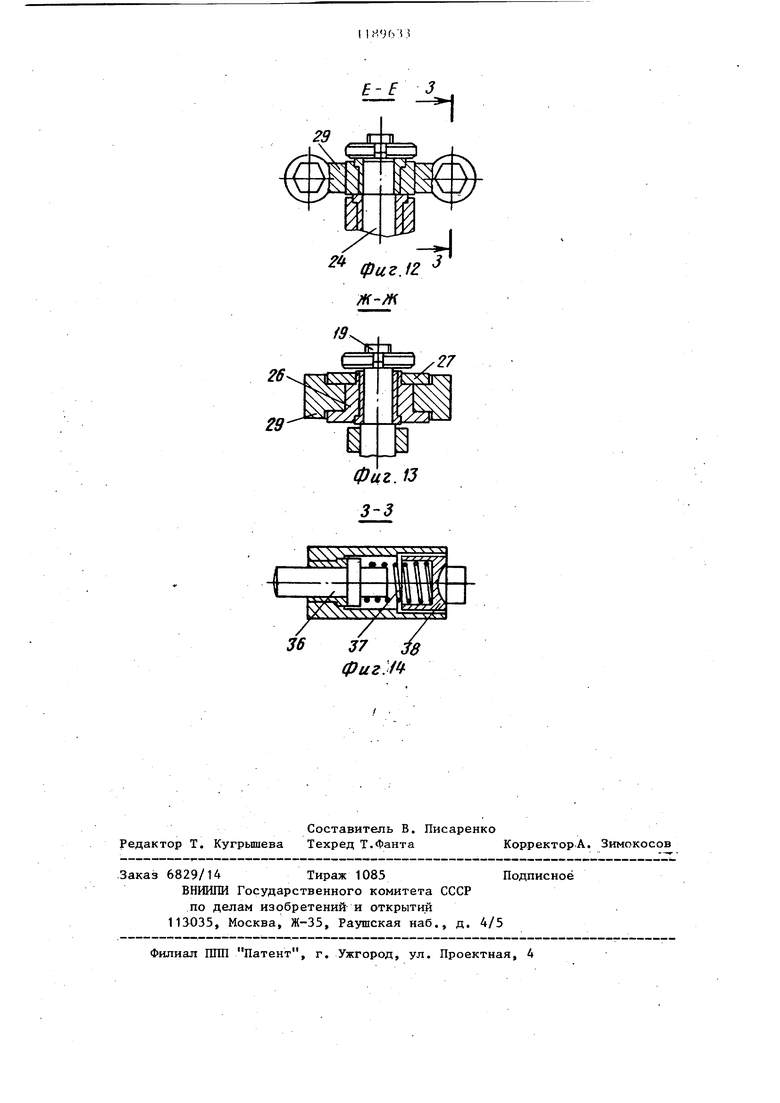

Изобретение относится к резке листового проката, а именно к конс рукции устройства для ориентации листа при резке, преимущественно тепловой.. Целью изобретения является повы шение производительности путем сокращения времени на установку лист в проектное положение за счет умен шения контакта листа с ребрами раскроечной рамы. На фиг. 1 изображена схема лини тепловой резки листового проката, план на фиг. 2 - схема устройства для ориентации листа при резке, план, на фиг. 3 - то же (при выдви том выравнивающем механизме)J на фиг. 4 - то же (с установленным ли том в проектное положение), на фиг. 5 - то же (в исходной позиции), на фиг. 6 - вид А на фиг.2 на фиг. 7 - разрез Б-Б на фиг. 6, на фиг. 8 - разрез В-В. на фиг. 6, на фиг. 9 - разрез Г-Г на фиг. 8j на фиг .10- вид Д на фиг. 3, на фиг. It - узел 1 на фиг. 2J на фиг разрез Е-Е на фиг. 11, на фиг. 13разрез Ж-Ж на фиг. 11J на фиг.14 разрез 3-3 на фиг. 12. Устройство 1 для ориентации листа при резке содержит ряд секций 2, каждая из которых состоит из основания 3, направляющих 4, совершающей возвратно-поступательное движение каретки 5, на нижнем поясе каретки смонтирована зубчатая рейка 6, взаимодействующая с реверсивной вал-шестерней 7 установленной в подшипниковые опор 8 и связанной посредством муфт 9 и трансмиссионного вала 10 с приводом 11. На одной из секций 2 в нижней части каретки установлены у ры 12 и 13, попеременно взаимодействующие с датчиками 14 - 16 при возвратно-поступательном движении каретки. На боковых поверхностях каждой из кареток 5 с двух сторон смонтированы на осях 17 четыре пары роликов 18, обеспечивающих пере мещение каретки по направляющим 4, а на торце ее с помощью оси 19 закреплен шарнирный четырехзвенник образованный шарнирным соединением четьфех звеньев 20 - 23 посредств осей 19,24 и 25, а также ползун 26 с крышкой 27, установленный в направляющих 28 паза планки 29, Оси 25 соединены между co6oii пружиной 30 растяжения, обеспечивающей силовое замыкание шарнирного четырехзвенника, в передней части которого с помощью оси 24 шарнирно закреплены кронштейн 31 и планка 29, а на кронштейне 31 с помощью оси 32 шарнирно установлен захват 33. Планка 29 снабжена плоской упругой пластиной 34, один конец которой жестко защемлен на планке 29, а другой встроен между двумя упорами 35. В передней части планки 29 выполнены два гнезда, в каждом из которых размещен подпружиненный палец 36, пружина 37 и нажимная гайка 38. Захват 33 состоит из корпуса 39, внутри которого размещены две зубчатые рейки 40 гидропривода и четыре поршня 41, управляющие реечными зажимными губками 42. Передача крутящего момента от зубчатых реек к реечным зажимным губкам осуществляется посредством вал-шестерни 43, установленной в подшипниках 44 и 45 скольжения. Зажимные губки имеют профилированные направляющие и удерживаются в гнездах крьшкой 46 и болтовыми соединениями 47. На захвате 33 установлен упор 48, взаимодействующий с .подпружиненными пальцами 36. Кронштейн 31 снабжен резьбовой {втулкой 49 и подпружиненньм пальцем 50, удерживающим захват в горизонтальном положении, при отсутствии на губках захвата листа 51. Устройство работает следующим образом. Раскроечная рама 52 с листом 51 подается в зону газорезательной машины 53 и фиксируется под ней таким образом, что ребр.а 54 раскроечной рамы устанавливаются симметрично относительно осей захватов 33. При включении привода 11 вал-шестерни 7, находящиеся в зацеплении с зубьями реек 6, начинают выдвигать каретки 2 по направляющим 4, а вместе с ними и захваты 33 с шарнирными четьфёхзвенниками в сторону листа.. После ввода захватов в межреберную зону раскроечной рамы 52 и по достижении кромки листов одним из . захватов, последний, воздействуя упором 48 на один из пальцев 36, преодолевая сопротивление пружины 3 37 (левой или правой), поворачивается на угол об соответствуюпщй по ложению кромки неориентированного листа относительно базовой линии, при этом происходит сжатие шарнирного четырехзвенника и растяжение . пружины 30, По мере продвижения кареток 5 вперед вступает в контакт с кромкой листа следующий захват и происходят аналогичные перемещения элементов следующего выравниваю щего механизма. ,/ Перемещение кареток 5, и сжатие шарнирных четьфехзвенников продолжается до тех пор, пока упор 12 каретки 5 не воздействует на датчик 14, по команде которого отключается привод 11 и включаются гидроприводы захватов 33. Рабочая жидкость под давлением по гибким шлангам 55 56 по станции гидропривода (не показана) поступает в поршневые полости цилиндров захвата, и рейки 40 движутся в противоположные стороны - одна вверх, а другая вниз, передавая крутящий момент на вал-ще терню 43, а от них - на реечные зажимные губки 42. При этом происходит следзгющее: поверхности 57 нижни зажимных губок, преодолев зазор h, разделяющий их с нижней плоскостью листов, начинают поднимать его кром ку, при этом захваты под действием веса листа поворачиваются вокруг осей 32 на угол и , обеспечивая сам установку листа на поверхности 57 губок. После того как лист 51 зажат а давление в магистрали достигло ма симального значения, обеспечивающег удержание листа для его ориентации, т.е. для преодоления силы трения кромки листа о ребра раскроечной рамы 52, по команде реле давления (не показано) привод 11 включается на обратный ход, и под действием перемещения кареток 5 шарнирные чётьфехзвенники начинают растягиваться за счет разницы коэффициентов трения в шарнирах параллелограммов и листа 51 о ребра раскроечной рамы 52, а лист остается неподвижным. Растяжение шарнирных четьфехзвенников происходит до тех пор, пока в одном из четьфехзвенников ус тупы 58 щек не войдут в соприкосновение. После этого начинается подтяжка листа. По мере перемещения ка реток 5 в сторону исходного положе334ния лист 51 вьфавнивается, скользя одной своей кромкой по ребрам 54 раскроечной рамы 52. В тот момент, когда все шарнирные четьфехзвенники окажутся растянутыми до начального положения, лист 51 займет ориен тированное положение на раскроеч ной раме, т.е. его ориентируемая кромка будет расположена параллельно базовому рельсу газорезательной машины 53. При дальнейшем движении кареток 5 лист 51 подтягивается всеми захватами одновременно. По достижении упором 12 селективного датчика 15 привод 11 останавливается, губки размыкаются и лист 51 укладывается на ребра раскроечной рамы 52. Одновременно, как только захваты 33 освобождаются -от лис- та 51 под действием упругой пластины 34, выставляется шарнирный четырехзвенник симметрично оси каретки 5, а захваты занимают также исходное положение под воздействием одного из. подпружиненных пальцев 36. После полного раскрытия захватов и достижения в. магистрали определенного давления по команде реле давления включается привод 11, и каретки 5 с вьфавнивающими механизмами следуют на исходное положение. По достижении упором 13 каретки 5 конечного выключателя 16 привод 11 выключается. Лист 51 ориентирован, вьфавнивающий механизм в исходном положении, при подходе следующей раскроечной рамы цикл повторяется. Преимущество устройства для ориен. тации листа при резке в сравнении с базовым объектом состоит в том, что полностью исключается ручной труд на операции по ориентации листа в зоне загрузки раскроечных рам, который существует на линиях тепловой резки листа. В сравнении с известным устройством обеспечивается бесконтактная с раскроечной рамой ориентация листа в зоне машин тепловой резки, а также точная установка листа перед его резкой, что повьш1ает и качество вырезаемых деталей. Экономический эффект от, внедрения устройства для ориентации листа на одной линии тепловой резки составит более 13 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации листов перед тепловой резкой | 1985 |

|

SU1357175A1 |

| Кантователь листов | 1979 |

|

SU874293A1 |

| Устройство для ориентации листа при газовой резке | 1981 |

|

SU967706A1 |

| Устройство для тепловой резки металла | 1980 |

|

SU889326A1 |

| Автоматизированный комплекс для обработки листового материала | 1987 |

|

SU1475757A1 |

| Стенд для газовой резки листовых заготовок | 1976 |

|

SU653050A1 |

| КРОМКООБРАБАТЫВАЮЩИЙ СТАНОК | 1969 |

|

SU248447A1 |

| Устройство для выравнивания торцов листов | 1981 |

|

SU998033A1 |

| Устройство для расцепления железнодорожных вагонов | 1985 |

|

SU1341085A1 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

itrmjtrrrrrrTT lil liilllli I II III lii|l l|ll..

Л

Фиг.З

Фиг 5 22 23 J

Фиг. 6

16 L

/35

Фиг.7 fS 7 if2 ifS Фиг, 9 дидЛ повернут V

J«

/// /// /// /// /// /// /// /// ///

fpuz .W 57 о

| Гитлевич А.Д | |||

| Механизация и автоматизация производства | |||

| М.: Машиностроение, 1972, с.32,рис.12 | |||

| . |

Авторы

Даты

1985-11-07—Публикация

1983-10-27—Подача