10

Изобретение относится к железнодорожному транспорту и касается устройств для расцепления вагонов преимущественно на сортировочньпс горках.

Цель изобретения - повышение надежности.

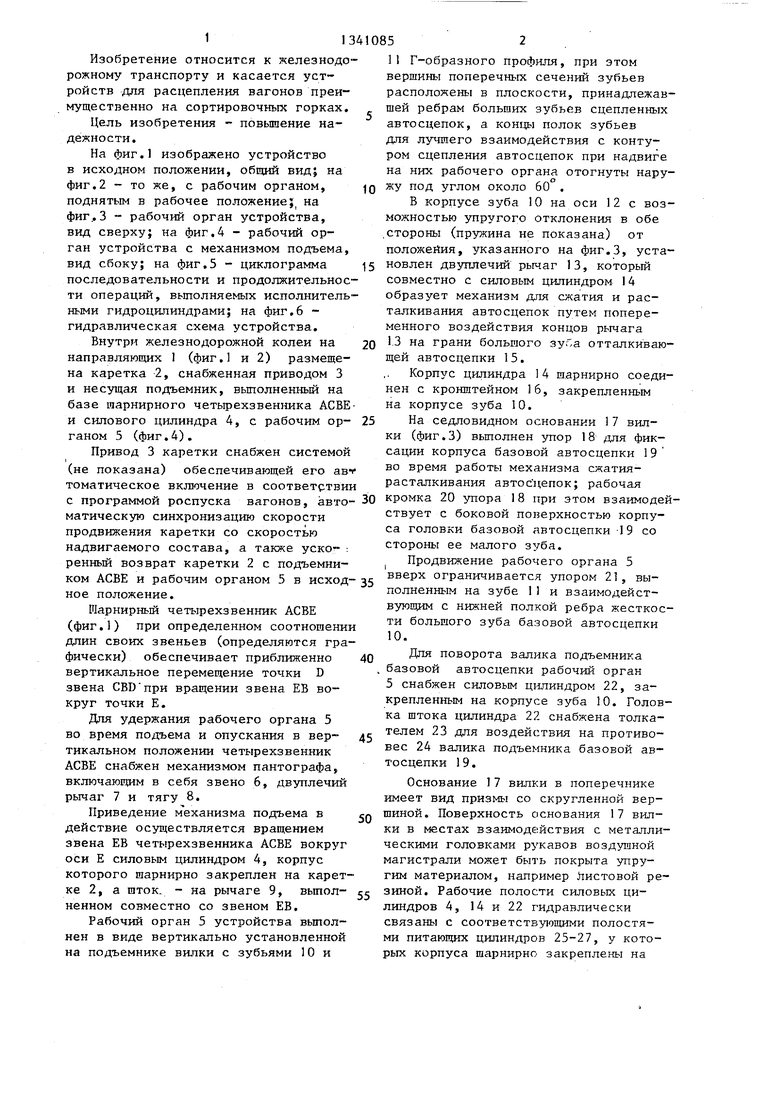

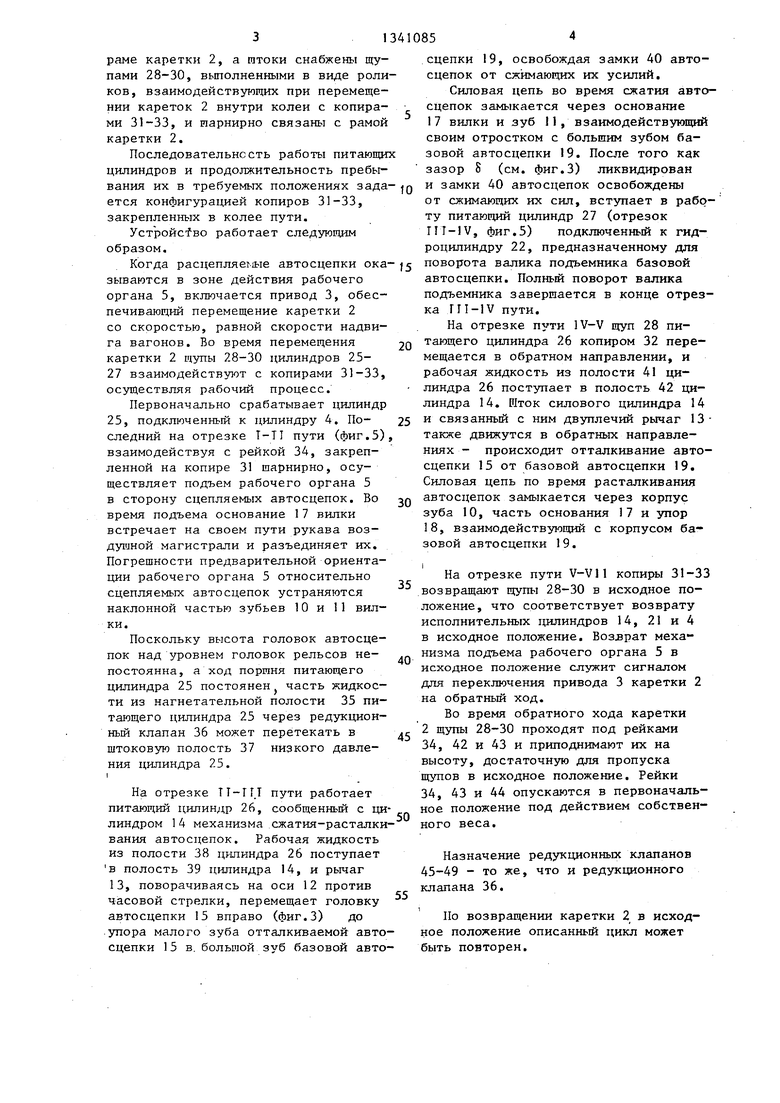

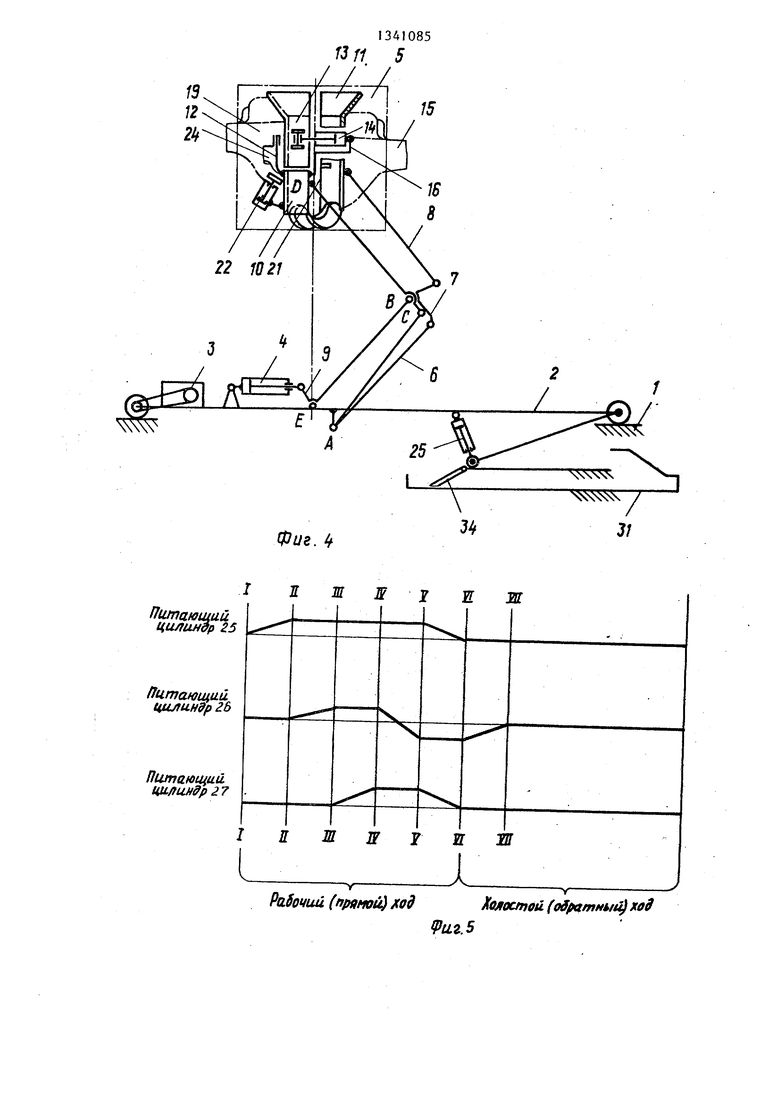

На фиг.1 изображено устройство в исходном положении, общий вид; на фиг,2 - то же, с рабочим органом, поднятым в рабочее положение j на фиг,3 - рабочий орган устройства, вид сверху; на фиг,4 - рабочий орган устройства с механизмом подъема, вид сбоку; на фиг,5 - циклограмма последовательности и продолжительности операций, вьтолняемых исполнительными гидроцилиндрами; на фиг,6 - гидравлическая схема устройства.

Внутри железнодорожной колеи на направляющих 1 (фиг,1 и 2) размещена каретка 2, снабженная приводом 3 и несущая подъемник, вьшолненньш на базе шарнирного четьфехзвенника АСВЕ и силового цилиндра 4, с рабочим ор- 25 ганом 5 (фиг,4),

Привод 3 каретки снабжен системой

(не показана) обеспечивающей его aBi- томатическое включение в соответствии с программой роспуска вагонов, авто- 30 матическую синхронизацию скорости продвижения каретки со скоростью надвигаемого состава, а также уско - ренный возврат каретки 2 с подъемни11 Г-образного профиля, при этом вершины поперечных сечений зубьев расположены в плоскости, принадлежавшей ребрам больших зубьев сцепленных автосцепок, а кошда полок зубьев для лучшего взаимодействия с контуром сцепления автосцепок при надвиге на них рабочего органа отогнуты наружу под углом около 60°,

В корпусе зуба 0 на оси 12 с возможностью упругого отклонения в обе .стороны (пружина не показана) от положейия, указанного на фнг.З, уста- 15 новлен двуплечий рычаг 13, который совместно с силовым цилиндром 14 образует механизм для сжатия и расталкивания автосцепок путем попеременного воздействия концов рычага 1.3 на грани большого отталкивающей автосцепки 1 5,

Корпус цилиндра 14 шарнирно соединен с кронштейном 16, закрепленным на корпусе зуба 10,

На седловидном основании 17 вилки (фиг,3) вьшолнен упор 18 для фиксации корпуса базовой автосцепки 19 во время работы механизма сжатия- расталкивания автос цепок; рабочая кромка 20 упора 18 при этом взаимодействует с боковой поверхностью корпуса головки базовой автосцепки -19 со стороны ее малого зуба.

Продвижение рабочего органа 5

20

ком АСВЕ и рабочим органом 5 в исход-35 ограничивается упором 21, вы- ное положение,полненным на зубе 11 и взаимодейстШарнирный четырехзвенннк АСВЕ полкой ребра жесткоети большого зуба базовой автосцепки 10,

(фиг,1) при определенном соотнощении длин своих звеньев (определяются гра

фически) обеспечивает приближенно вертикальное перемещение точки D звена СВВ при вращении звена ЕВ вокруг точки Е,

Для удержания рабочего органа 5 во время подъема и опускания в вертикальном положении четырехзвенник АСВЕ снабжен механизмом пантографа, включающим в себя звено 6, двуплечий рычаг 7 и тягу 8,

Приведение механизма подъема в действие осуществляется вращением звена ЕВ четырехзвенника АСВЕ вокруг оси Е силовым цилиндром 4, корпус которого шарнирно закреплен на каретке 2, а щток. - на рычаге 9, выпол- ненном совместно со звеном ЕВ,

Рабочий орган 5 устройства вьтол- нен в виде вертикально установленной на подъемнике вилки с зубьями 10 и

5

0

11 Г-образного профиля, при этом вершины поперечных сечений зубьев расположены в плоскости, принадлежавшей ребрам больших зубьев сцепленных автосцепок, а кошда полок зубьев для лучшего взаимодействия с контуром сцепления автосцепок при надвиге на них рабочего органа отогнуты наружу под углом около 60°,

В корпусе зуба 0 на оси 12 с возможностью упругого отклонения в обе .стороны (пружина не показана) от положейия, указанного на фнг.З, уста- 5 новлен двуплечий рычаг 13, который совместно с силовым цилиндром 14 образует механизм для сжатия и расталкивания автосцепок путем попеременного воздействия концов рычага 1.3 на грани большого отталкивающей автосцепки 1 5,

Корпус цилиндра 14 шарнирно соединен с кронштейном 16, закрепленным на корпусе зуба 10,

На седловидном основании 17 вилки (фиг,3) вьшолнен упор 18 для фиксации корпуса базовой автосцепки 19 во время работы механизма сжатия- расталкивания автос цепок; рабочая кромка 20 упора 18 при этом взаимодействует с боковой поверхностью корпуса головки базовой автосцепки -19 со стороны ее малого зуба.

Продвижение рабочего органа 5

0

полкой ребра жесткое0

5

5

0

ти большого зуба базовой автосцепки 10,

Для поворота валика подъемника базовой автосцепки рабочий орган 5 снабжен силовым цилиндром 22, закрепленным на корпусе зуба 10, Головка штока цилиндра 22 снабжена толкателем 23 для воздействия на противовес 24 валика подъемника базовой автосцепки 19,

Основание 17 вилки в поперечнике имеет вид призмы со скругленной вершиной. Поверхность основания 17 вилки в местах взаимодействия с металлическими головками рукавов воздушной магистрали может быть покрыта упругим материалом, например Листовой резиной. Рабочие полости силовых цилиндров 4, 14 и 22 гидравлически связаны с соответствующими полостями питающих цилиндров 25-27, у которых корпуса шарнирно закреплены на

раме каретки 2, а гатоки снабжены щупами 28-30, выполненными в виде роликов, взаимодействумщих при перемещении кареток 2 внутри колеи с копирами 31-33, и шарнирно связаны с рамой каретки 2.

Последовательность работы питающих цилиндров и продолжительность пребывания их в требуемых положениях зада-JQ и замки 40 автосцепок освобождены ется конфигурацией копиров 31-33, от сжимающих их сил, вступает в рабо закрепленных в колее пути.

ту питающий цилиндр 27 (отрезок IIТ-IV, фиг.З) подключенный к гидроцилиндру 22, предназначенному для

ту питающий цилиндр 27 (отрезок IIТ-IV, фиг.З) подключенный к гидроцилиндру 22, предназначенному для

Уcтpoйcfвo работает следующим образом.

Когда расцепляемые автосцепки ока-J5поворота валика подьемника базовой

зываются в зоне действия рабочегоавтосцепки. Полный поворот валика

органа 5, включается привод 3, обес-подъемника завершается в конце отрезпечивающий перемещение каретки 2ка TII-IV пути.

со скоростью, равной скорости надвига вагонов. Во время перемещения каретки 2 щупы 28-30 цилиндров 25- 27 взаимодействуют с копирами 31-33, осуществляя рабочий процесс.

Первоначально срабатывает цилиндр 25, подключенный к цилиндру 4. Последний на отрезке T-TI пути (фиг.5) взаимодействуя с рейкой 34, закрепленной на копире 31 шарнирно, осуществляет подъем рабочего органа 5 в сторону сцепляемых автосцепок. Во время подъема основание 17 вилки встречает на своем пути рукава воздушной магистрали и разъединяет их. Погрешности предварительной ориентации рабочего органа 5 относительно сцепляемых автосцепок устраняются наклонной частью зубьев 10 и 11 вилки.

Поскольку высота головок автосцепок над уровнем головок рельсов непостоянна, а ход поршня питающего цилиндра 25 постоянен часть жидкости из нагнетательной полости 35 питающего цилиндра 25 через редукционный клапан 36 может перетекать в штоковую полость 37 низкого давления цилиндра 25. I

На отрезке Т1-ГП пути работает питающий цилиндр 26, сообщенный с ци линдром 14 механизма сжатия-расталкивания автосцепок. Рабочая жидкость из полости 38 цилиндра 26 поступает в полость 39 цилиндра 14, и рычаг 13, поворачиваясь на оси 12 против часовой стрелки, перемещает головку автосцепки 15 вправо (фиг.З) до упора малого зуба отталкиваемой автосцепки 15 в. большой зуб базовой авто

10854

сцепки 19, освобождая замки 40 автосцепок от сжимающих их усилий.

Силовая цепь во время сжатия автосцепок замыкается через основание 17 вилки и зуб 11, взаимодействующий своим отростком с большим зубом базовой автосцепки 19. После того как зазор S (см. фиг.З) ликвидирован

и замки 40 автосцепок освобождены от сжимающих их сил, вступает в работу питающий цилиндр 27 (отрезок IIТ-IV, фиг.З) подключенный к гидроцилиндру 22, предназначенному для

На отрезке пути 1V-V щуп 28 питающего цилиндра 26 копиром 32 перемещается в обратном направлении, и рабочая жидкость из полости 41 цилиндра 26 поступает в полость 42 цилиндра 14. Шток силового цилиндра 14 и связанный с ним двуплечий рычаг 13- также движутся в обратных направлениях - происходит отталкивание автосцепки 15 от базовой автосцепки 19. Силовая цепь по время расталкивания автосцепок замыкается через корпус зуба 10, часть основания 17 и упор 18, взаимодействующий с корпусом базовой автосцепки 19.

На отрезке пути V-V11 копиры 31-33 возвращают щупы 28-30 в исходное положение, что соответствует возврату исполнительных цилиндров 14, 21 и 4 в исходное положение. Возврат механизма подъема рабочего органа 5 в исходное положение служит сигналом для переключения привода 3 каретки 2 на обратный ход.

Во время обратного хода каретки 2 щупы 28-30 проходят под рейками 34, 42 и 43 и приподнимают их на высоту, достаточную для пропуска щупов в исходное положение. Рейки 34, 43 и 44 опускаются в первоначальное положение под действием собственного веса.

Назначение редукционных клапанов 45-49 - то же, что и редукционного клапана 36.

По возвращении каретки 1 в исходное положение описанный цикл может быть повторен.

0

5

0

Формула изобретения Устройство для расцепления железнодорожных вагонов, содержащее смонтированную внутри колеи на основании подвижную каретку, на которой размещен подъемник с силовым цилиндром, несущий рабочий орган с другим силовым цилиндром для воздействия на валик подъемника автосцепки и привод- ной механизм, отличающее- с я тем, что, с целью повышения надежности, рабочий орган включает в себя вилку, несущую V-образные в плане захваты, для взаимодействия с . большими зубьями смежных автосцепок, при этом один из V-образных захватов

смонтирован на вилке шарнирно с возможностью поворота в горизонтальной плоскости под действием дополнительного силового цилиндра, а приводной механизм включает з себя три копира, последовательно взаимодействующие с тремя гидроцилиндрами, гидравлически связанными соответственно с силовым цилиндром подъемника, с дополнительным силовым цилиндром и с силовым цилиндром рабочего органа, при этом второй по ходу работы копир выполнен с двумя разноименными направляющими поверхностями, первая из которых аналогична направляющим поверхностям двух других копиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2728968C1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Устройство автоматического расцепления автосцепок движущихся вагонов | 1983 |

|

SU1232546A1 |

| Устройство для расцепления вагонов | 1988 |

|

SU1576390A1 |

| Напольное устройство для расцепления автосцепок железнодорожного подвижного состава | 1988 |

|

SU1567432A1 |

| Устройство для автоматического расцепления вагонов движущихся поездов | 2018 |

|

RU2700208C1 |

| УСТРОЙСТВО ДЛЯ РАСЦЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2020 |

|

RU2732676C1 |

| Устройство для автоматического расцепления вагонов | 1989 |

|

SU1722923A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ | 2009 |

|

RU2410262C1 |

| Устройство для автоматического расцепления движущихся вагонов | 1987 |

|

SU1416358A1 |

Изобретение относится к железнодорожному транспорту и касается устройств для расцепления вагонов преимущественно на сортировочных горках. Цель изобретения - повышение надежности. Устройство для расцеплеНИЛ ж.д. вагонов содержит размещенную внутри колеи железнодорожного пути и подвижную вдоль ее оси каретку 2, снабженнзпо приводом 3 и несущую подъемник с рабочим органом 5. Рабочий орган выполнен в виде вилки, размещенной в плоскости наружных ре- бер больиих зубьев сцепленных автосцепок. На корпусе вилки смонтированы силовой цилиндр для воздействия на валик подъемника автосцепки, механизм сжатия-расталкивания автосцепок и упоры для фиксации рабочего органа на базовой автосцепке. Подача рабочей жидкости в исполнительные силовые цилиндры осуществляется по схеме, задаваемой копирами 31-33, закрепленными в колее пути. 6 ил. I (Л 13 со: 00 СП Фиг.2

JS

П-

15

0(/t.3

фиг. 4

J

Питаюшай ци/iutidp 25

Питающий nmtttHdp 26

Питающий

U ftUHdp 27

Рабочий (пратй) ходХолостой (oSpttmm/ ход

fptiZ.S

Редактор Л.Веселовская

Составитель А.Никитин

Техред Л.Олейник Корректор О.Кундрик

Заказ 1817/5Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская иаб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| 0 |

|

SU401555A1 | |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1987-09-30—Публикация

1985-12-16—Подача