Изобретение относится к металлообработке

Цель изобретения - повьшение точности определения износа путем учета режимов обработки и материала детали.

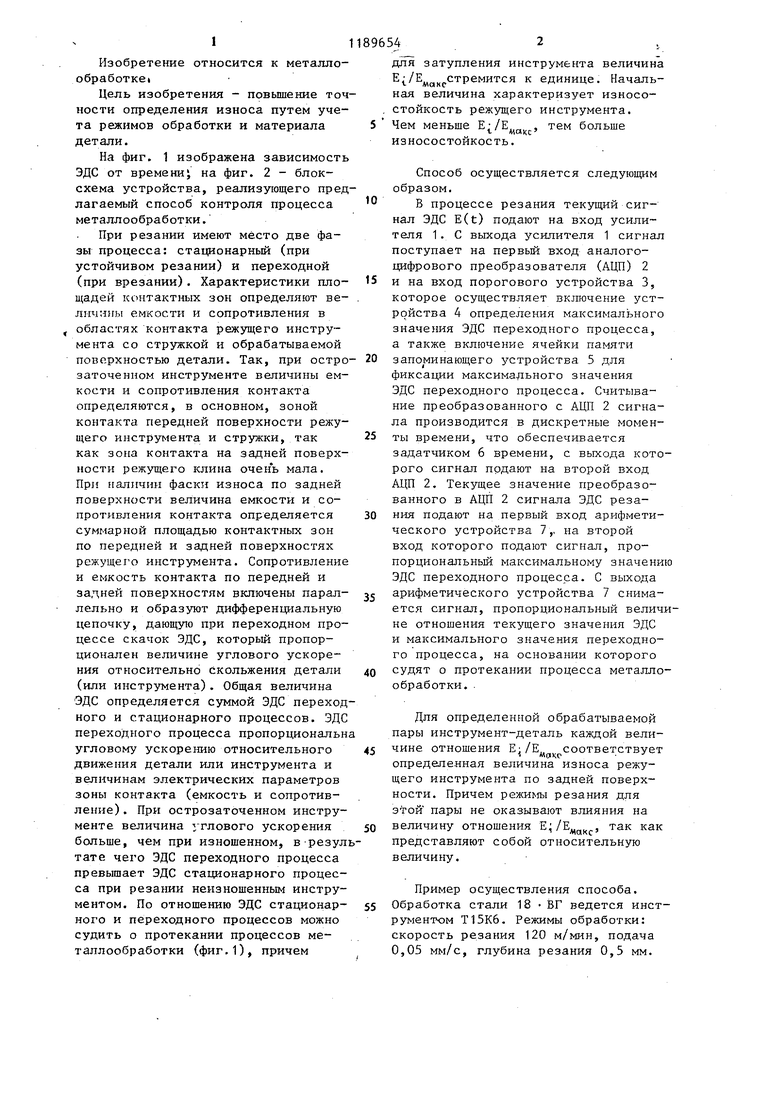

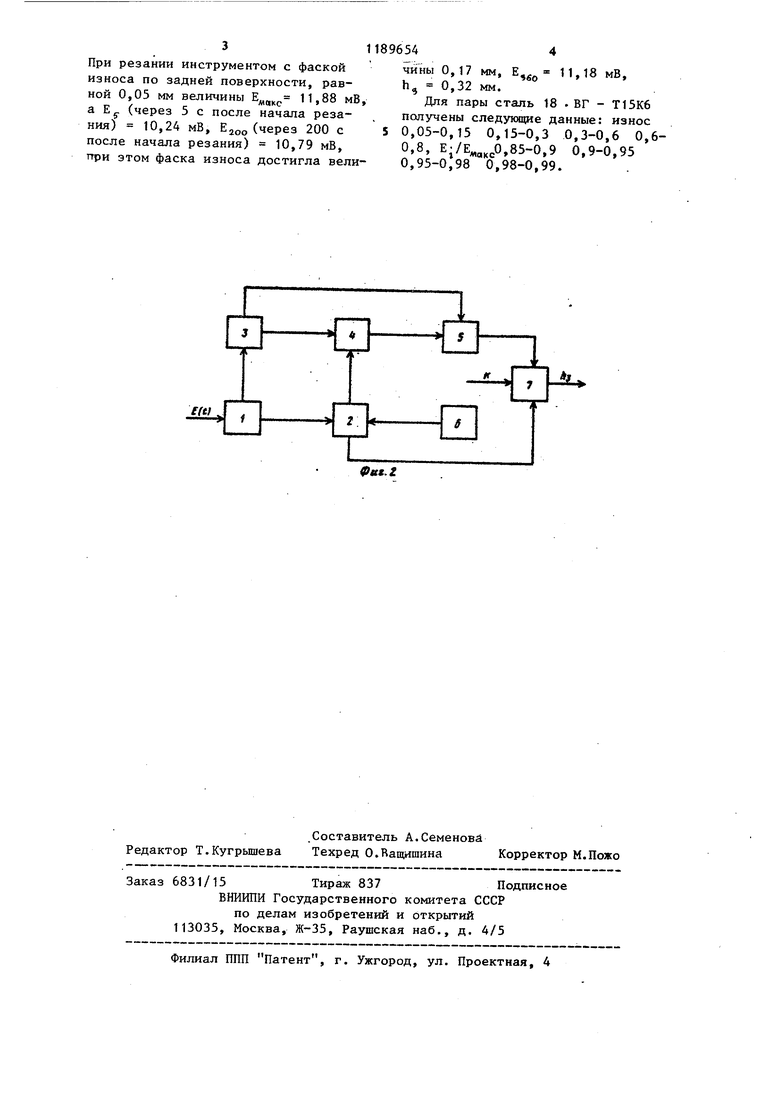

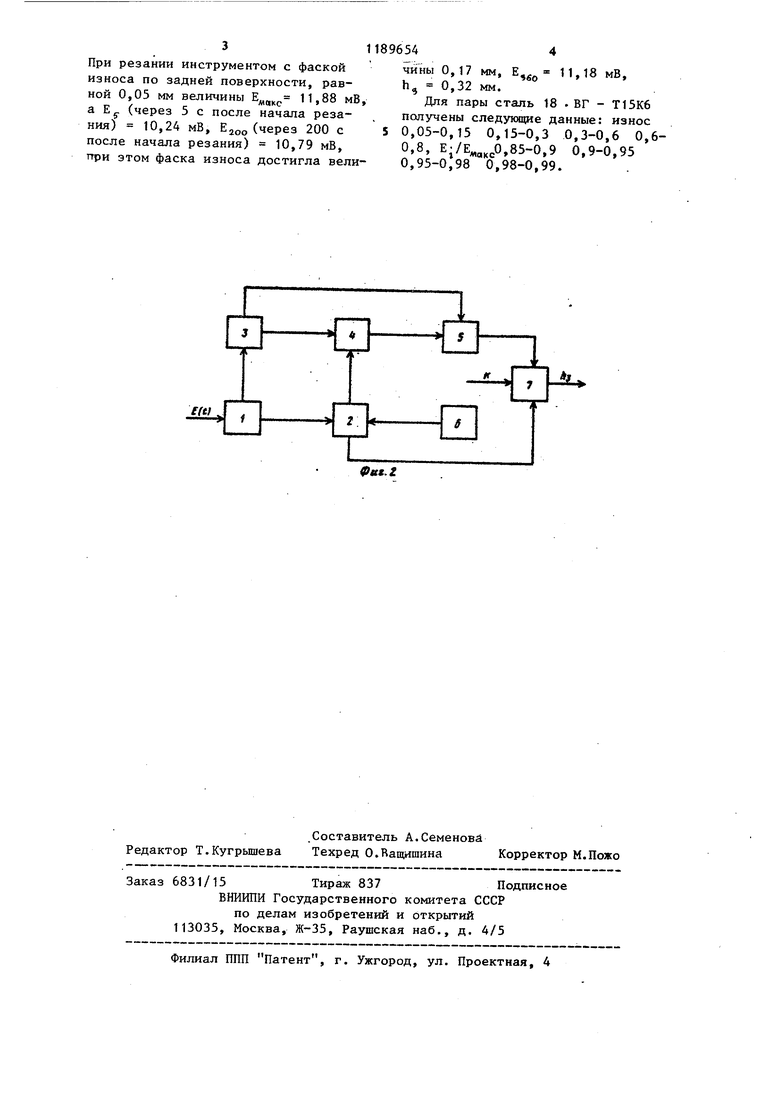

На фиг. 1 изображена зависимость ЭДС от времени на фиг. 2 - блоксхема устройства, реализующего предлагаемый способ контроля процесса металлообработки.

При резании имеют место две фазы процесса: стационарный (при устойчивом резании) и переходной (при врезании). Характеристики площадей контактных зон определяют ве- . личи)гы емкости и сопротивления в областях контакта режущего инструмента со стружкой и обрабатываемой повйрхностью детали. Так, при острозаточенном инструменте величины емкости и сопротивления контакта определяются, в основном, зоной контакта передней поверхности режущего инструмента и стружки, так как зона контакта на задней поверхности режущего клина очень мала. При наличии фаски износа по задней поверхности величина емкости и сопротивления контакта определяется суммарной площадью контактных зон по передней и задней поверхностях режущего инструмента. Сопротивление и емкость контакта по передней и задне поверхностям вкпючены параллельно и образуют дифференциальную цепочку, дающую при переходном процессе скачок ЭДС, который пропорционален величине углового ускорения относительно скольжения детали (или инструмента). Общая величина ЭДС определяется суммой ЭДС переходного и стационарного процессов. ЭДС переходного процесса пропорциональна угловому ускорению относительного движения детали или инструмента и величинам электрических параметров зоны контакта (емкость и сопротивление) . При острозаточенном инструменте величина углового ускорения больше, чем при изношенном, в-результате чего ЭДС переходного процесса превышает ЭДС стационарного процесса при резании неизнощенным инструментом. По отношению ЭДС стационарного и переходного процессов можно судить о протекании процессов металлообработки (фиг,1), причем

для затупления инструмента величина Е./Е.,стремится к единице. Началь ЛЛСЯ КС

ная величина характеризует износостойкость режущего инструмента. Чем меньше , тем больше износостойкость.

Способ осуществляется следующим образом.

В процессе резания текущий сигнал ЭДС E(t) подают на вход усилителя 1. С выхода усилителя 1 сигнал поступает на первый вход аналогоцифрового преобразователя (АЦП) 2 и на вход порогового устройства 3, которое осуществляет включение устройства 4 определения максимального значения ЭДС переходного процесса, а также включение ячейки памяти запоминающего устройства 5 для фиксации максимального значения ЭДС переходного процесса. Считывание преобразованного с АЦП 2 сигнала производится в дискретные моменты времени, что обеспечивается задатчиком 6 времени, с выхода которого сигнал подают на второй вход АЦП 2. Текущее значение преобразованного в АЦП 2 сигнала ЭДС резания подают на первый вход арифметического устройства 7,, на второй вход которого подают сигнал, пропорциональньш максимальному значени ЭДС переходного процесса. С выхода арифметического устройства 7 снимается сигнал, пропорциональный величне отношения текущего значения ЭДС и максимального значения переходного процесса, на основании которого судят о протекании процесса металлообработки. .

Для определенной обрабатываемой пары инструмент-деталь каждой величине отношения Е/Е соответствует определенная величина износа режущего инструмента по задней поверхности. Причем режимы резания для этой пары не оказывают влияния на

величину отношения E;/E, так как представляют собой относительную величину.

Пример осуществления способа. Обработка стали 18 БГ ведется инструментом Т15К6. Режимы обработки: скорость резания 120 м/мин, подача 0,05 мм/с, глубина резания 0,5 мм.

При резании инструментом с фаской износа по задней поверхности, равной 0,05 мм величины 11,88 мВ, а EJ. (через 5 с после начала резания) 10,24 мВ, Е200(через 200 с после начала резания) 10,79 мВ, при этом фаска износа достигла величины 0,17 мм, 11,18 мВ, h, 0,32 мм.

Для пары сталь 18 . ВГ - Т15К6 получены следующие данные: износ 0,05-0,15 0,15-0,3 0,3-0,6 0,60.8, ,85-0,9 0,9-0,95 0,95-0,98 0,98-0,99.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения износа режущего инструмента | 1986 |

|

SU1415151A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2203778C2 |

| Способ измерения температуры резания /его варианты/ и устройство для его осуществления | 1985 |

|

SU1284712A1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2024006C1 |

| Способ определения предельного износа сменного режущего инструмента | 2017 |

|

RU2658091C1 |

| Способ определения оптимальной скорости резания | 1989 |

|

SU1701422A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ТЕРМОЭДС ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ ИНСТРУМЕНТ - ДЕТАЛЬ | 1997 |

|

RU2117557C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2478929C1 |

| Способ управления обработкой материалов резанием | 1990 |

|

SU1757849A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2370750C1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ИНСТРУМЕНТА, включающий измерение значения ЭДС резания, отличающ и и с я тем, что, с целью повьшения точности, находят отношение текущего значения ЭДС резания к максимальному значению ЭДС переходного процесса и по величине указанного ;отношения судят о величине износа.

| УСТРОЙСТВО для ПОВЕРКИ ИНФРАЗВУКОВЫХ КОРРЕЛЯТОРОВ | 0 |

|

SU374629A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| | | |||

Авторы

Даты

1985-11-07—Публикация

1983-03-02—Подача