I

Изобретение относится к абразивной обработке конусных изделий, в частности, для доводки круглых граверных резцов по стеклу.

Цель изобретения -. повьотение точности обработки конусных поверхностей путем повышения жесткости узла привода вращения изделия.

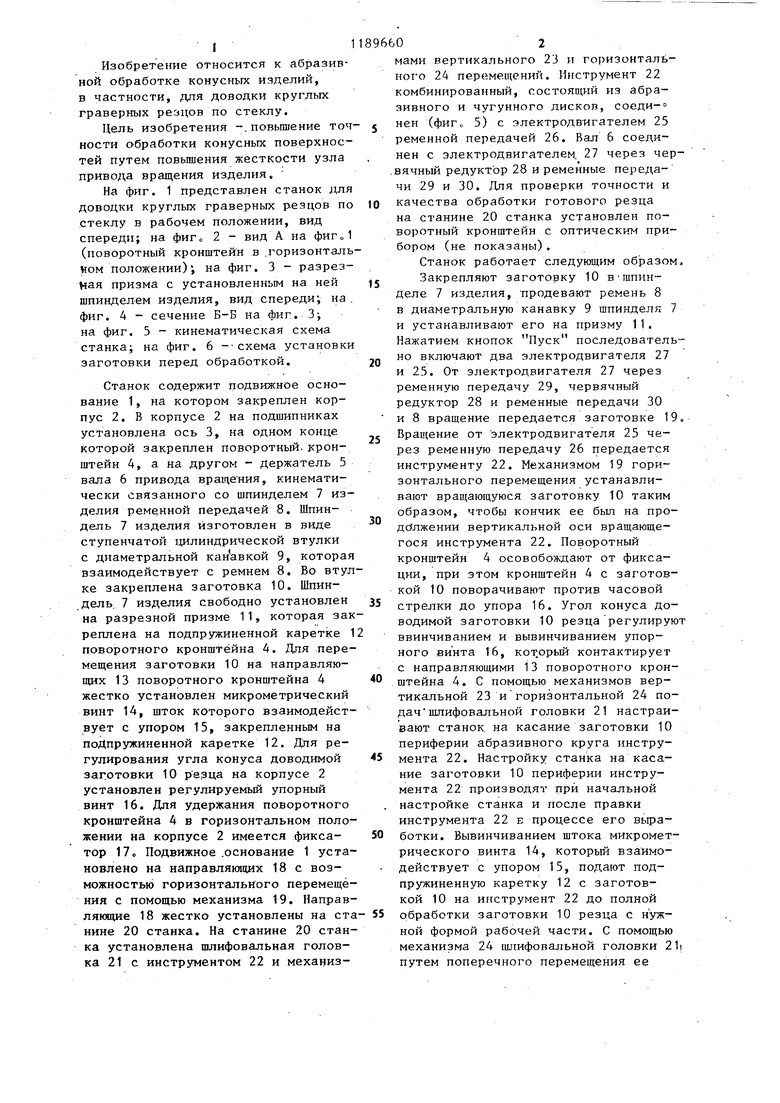

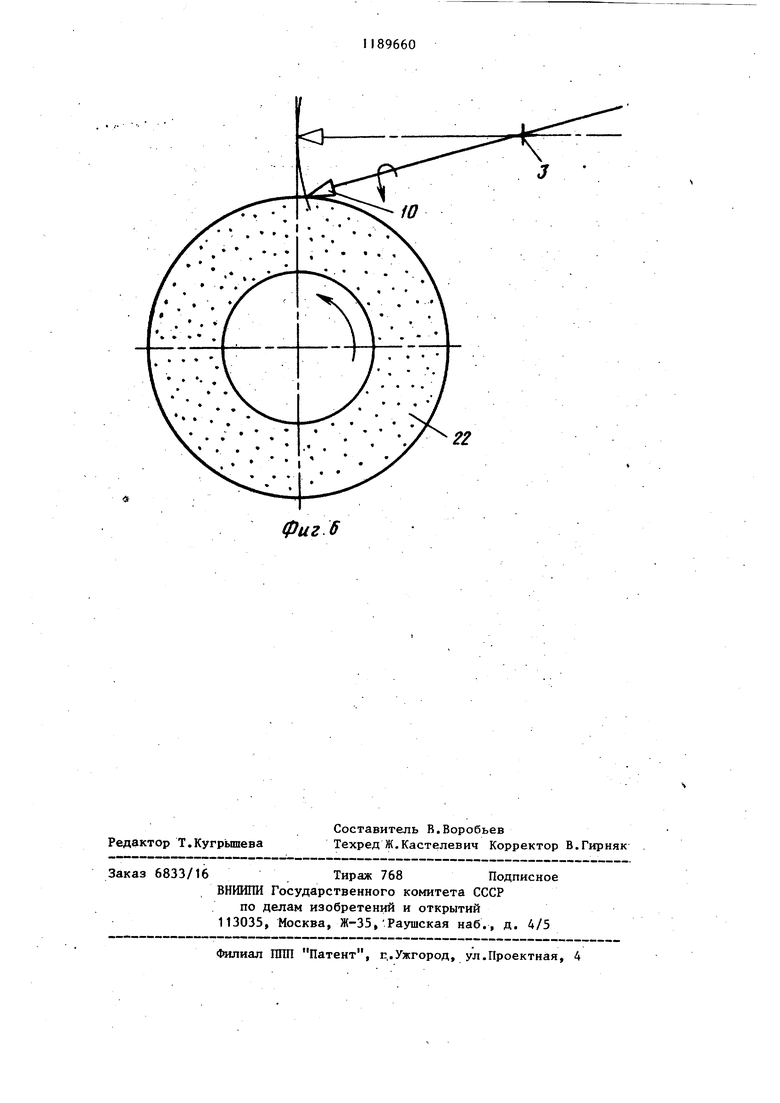

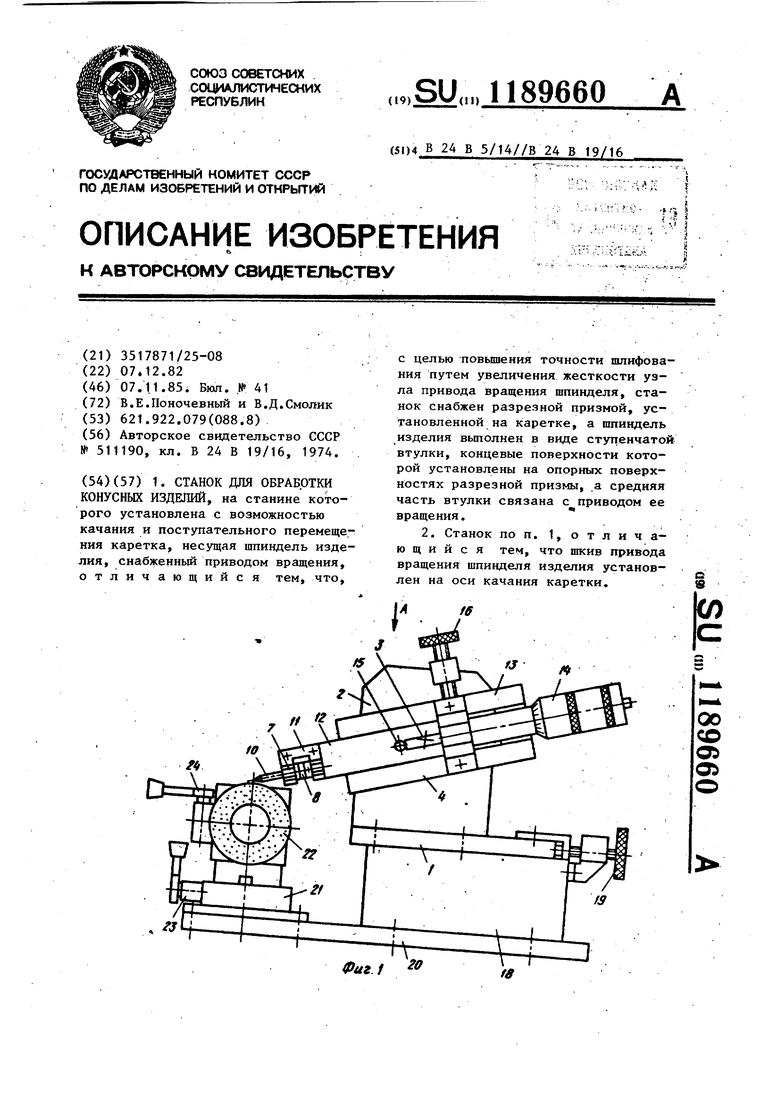

На фиг. 1 представлен станок для доводки круглых граверных резцов по стеклу в рабочем положении, вид спереди; на фиг 2 - вид А на фиг„1 (поворотный кронштейн в .горизонталь«ом положении) , на фиг. 3 - разрезИая призма с установленным на ней шпи1аделем изделия, вид спереди; на . фиг. 4 - сечение Б-Б на фиг. 3j на фиг. 5 - кинематическая схема станка; на фиг. 6 --схема установки заготовки перед обработкой.

Станок содержит подвижное основание 1, на котором закреплен корпус 2. В корпусе 2 на подшипниках установлена ось 3, на одном конце которой закреплен поворотный, кронштейн 4, а на другом - держатель 5 вала 6 привода вращения, кинематически связанного со шпинделем 7 изделия ременной передачей 8. Шпиндель 7 изделия изготовлен в виде ступенчатой и;илиндрическай втулки с диаметральной канавкой 9, которая взаимодействует с ремнем 8, Во втулке закреплена заготовка 10. Шпин.дель, 7 изделия свободно установлен на разрезной призме 11, которая закреплена на подпружиненной каретке 1 поворотного кронштейна 4. Для перемещения заготовки 10 на направляющих 13 поворотного кронштейна 4 жестко установлен микрометрический винт 14, шток которого взаимодействует с упором 15, закрепленным на подпружиненной каретке 12. Для регулирования угла конуса доводимой заготовки 10 ре.зца на корпусе. 2 установлен регулируемый упорный винт 16. Для удержания поворотного кронштейна 4 в горизонтальном положении на корпусе 2 имеется фиксатор 17о Подвижное .основание 1 установлено на направляклцих 18 с возможностью горизонтального перемещения с помощью механизма 19. Направляющие 18 жестко установлены на станине 20 станка. На станине 20 станка установлена шлифовальная головка 21 с инструментом 22 и механиз96602

мами вертикального 23 и горизонтального 24 перемещений. Инструмент 22 комбинированный, состоящий из абразивного и чугунного дисков, соеди-

, нен (фиго 5) с электродвигателем 25 ременной передачей 26. Вал 6 соединен с электродвигателем. 27 через чер.вячный редуктор 28 и ременные передачи 29 и 30. Для проверки точности и

0 качества обработки готового резца на станине 20 станка установлен поворотный кронштейн с оптическим прибором (не показаны).

Станок работает следующим образом.

f Закрепляют заготовку 10 вшпинделе 7 изделия, продевают ремень 8 в диаметральную канавку 9 шпинделя 7 и устанавливают его на призму 11. Нажатием кнопок Пуск последовательно включают два электродвигателя 27

и 25. От электродвигателя 27 через ременную передачу 29, червячный редуктор 28 и ременные передачи 30 и 8 вращение передается заготовке 19

5 Вращение от электродвигателя 25 через ременную передачу 26 передается инструменту 22. Механизмом 19 горизонтального перемещения устанавливают вращающуюся заготовку 10 таким образом, чтобы кончик ее был на продолжении вертикальной оси вращающегося инструмента 22. Поворотный кронштейн 4 осовобождают от фиксации, при этом кронштейн 4 с заготовкой 10 поворачивают против часовой

стрелки до упора 16. Угол конуса доводимой заготовки 10 резца регулируют ввинчиванием и вывинчиванием упорного винта 16, кот.орый контактирует с направляющими 13 поворотного кронштейна 4. С помощью механизмов вертикальной 23 и горизонтальной 24 подач шлифовальной головки 21 настраивают станок, на касание заготовки 10 периферии абразивного круга инструS мента 22. Настройку станка на касание заготовки 10 периферии инструмента 22 производят при начальной . настройке станка и после правки инструмента 22 Е процессе его выработки. Вывинчиванием штока микрометрического винта 14, который взаимодействует с упором 15, подают подпружиненную каретку 12 с заготовкой 10 на ИЕ1струмент 22 до полной

5 обработки заготовки 10 резда с н ужной формой рабочей части. С помощью механизма 24 шшфовальной головки 21i путем поперечного перемещения ее пиноли с инструментом 22 производят окончательную доводку заготовки 10 резца на периферии чугунного диска инструмента 22, После окончания обработки фиксатором 17 устанавливают поворотный кронштейн 4 в горизонтальное положе ние и через оптический прибор определяют точность и качество обработки резца Предлагаемое изобретение позволяет уменьшить некруглость рабочей части круглых граверных резцов по стеклу, так как свободная установка шпинделя изделия концевыми участками, базирующегося на призме, и при удержании его на ней за счет натяжения ремня привода вращения без до полнительных зажимов и фиксаторов позволяет менять заготовки в процес се работы станка, а также устраняет погрешности, связанные с установкой шпинделя изделия и передачей ему вращения, что обусловлено повышение жесткости узла привода вращения шпи деля. Выполнение наружной поверхности шпинделя изделия ступенчатой.обеспе чивает устранение его перемещения 604 вдоль оси вращения во время обработки заготовки резца, .что улучшает .качество обработки,.Установка на одном конце оси поворотного кронштейна, а на другом конце - держателя, в котором установлен вал, кинематически связанный со шпинделем изделия, обеспечивает непосредственную связь заготовки с электродвигателем привода вращения при помощи гибких связей, позволяющих производить подачу и поворот заготовки на инструмент. Подача и поворот заготовки на инструмент, осуществляемые -с помо- щью поворотного кронштейна и микрометрического винта, обеспечивают обработку заготовки резцов с за.цанной точностью и с высокой производительностью, У становка электродвигателей, а также червячного редуктора нежесткой и неп6дви «нон части станка позволяет сутцествекко ут геньшить влияние вибрац11и на заготовку и совместно с установкой шпинделя изделия на призму добиться некруглости рабочей части готовых граверных-.резцов по стеклу 1 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2082567C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| ФРЕЗЕРНЫЙ СТАНОК И ГОЛОВКА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА К СТАНКУ | 1995 |

|

RU2093352C1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

1. СТАНОК ДЛЯ ОБРАБОТКИ КОНУСНЫХ ИЗДЕЛИЙ, на станине которого установлена с возможностью качания и поступательного перемещения каретка, несущая шпиндель изделия, снабженный приводом вращения, отличающийся тем, что. с целью повышения точности шлифования путем увеличения жесткости узла привода вращения шпинделя, станок снабжен разрезной призмой, установленной на каретке, а шпиндель изделия выполнен в виде ступенчатой втулки, концевые поверхности которой установлены на опорных поверхностях разрезной призмы, .а средняя часть втулки связана с приводом ее вращения. 2. Станок по п. 1, отличающийся тем, что шкив привода вращения шпинделя изделия установлен на оси качания каретки. (Л 00 со О) О)

tz

8

10

6

7

фаг.З

5-6

12

фаг Л

(Риг.б

фиг 6

| Устройство для шлифования алмазной иглы | 1974 |

|

SU511190A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-11-07—Публикация

1982-12-07—Подача