00

о

Од

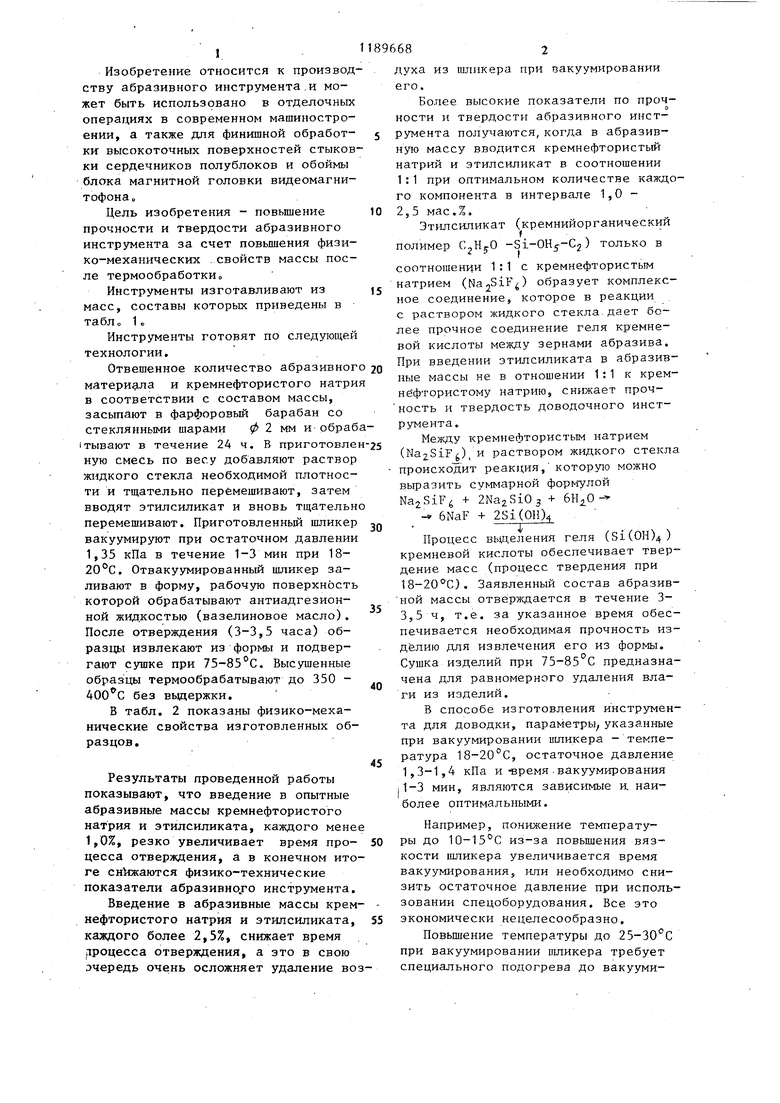

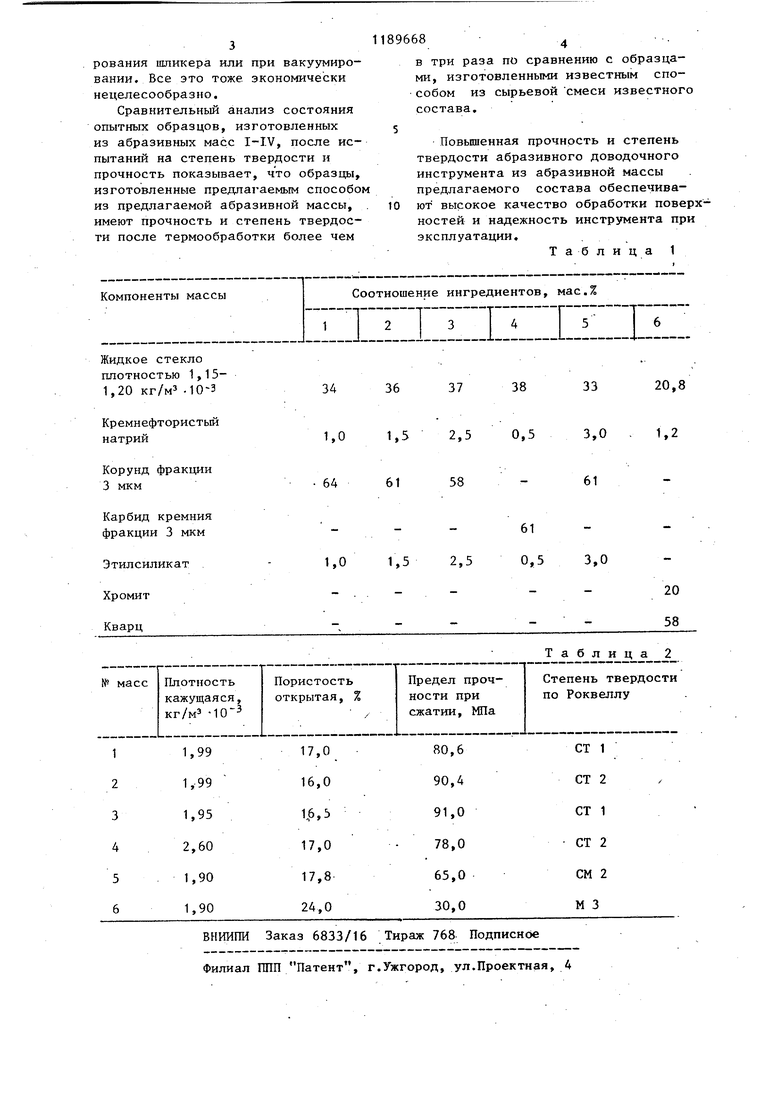

00 Изобретение относится к производ ству абразивного инструмента.и может быть использовано в отделочных операциях в современном машиностроении, а также для финишной обработкк высокоточных поверхностей стыков ки сердечников полублоков и обоймы блока магнитной головки видеомагнитофона „ Цель изобретения - повышение прочности и твердости абразивного инструмента за счет повышения физико-механических .свойств массы после термообработки Инструменты изготавливают из масс, составы которых приведены в табл о 1. Инструменты готовят по следующей технологии. Отвешенное количество абразивног материала и кремнефтористого натри в соответствии с составом массы, засыпают в фарфоровый барабан со стеклянными шарами ф 2 мм и обраб |тывают в течение 24 ч. В приготовле ную смесь по весу добавляют раствор жидкого стекла необходимой плотности и тщательно перемешивают, затем вводят этилсиликат и вновь тщательн перемешивают. Приготовленный шликер вакуумируют при остаточном давлении 1,35 кПа в течение 1-3 мин при 1820°С, Отвакуумированный шликер заливают в форму, рабочую поверхность которой обрабатывают антиадгезионной жидкостью (вазелиновое масло). После отверждения (3-3,5 часа) образцы извлекают из формы и подвергают сушке при 75-85°С, Высушенные образцы термообрабатывают до 350 без вьщержки. В табл. 2 показаны физико-механические свойства изготовленных образцов. Результаты проведенной работы показывают, что введение в опытные абразивные массы кремнефтористого натрия и этилсиликата, каждого мене 1,0%, резко увеличивает время процесса отверждения, а в конечном ито ге снижаются физико-технические показатели абразивно.го инструмента. Введение в абразивные массы кремнефтористого натрия и этилсиликата, каждого более 2,5%, снижает время процесса отверждения, а зто в свою эчередь оче;нь осложняет удаление воз духа из шликера при вакуумировании его. Более высокие показатели по прочности и твердости абразивного инструмента получаются, когда в абразивную массу вводится кремнефтористый натрий и этилсиликат в соотношении 1:1 при оптимальном количестве каждого компонента в интервале 1,0 2,5 мас.%. Этилсиликат (кремнийорганический полимер CjHjO -Si-OH5-C2) только в соотношении 1:1 с кремнефтористым натрием (NajSiF) образует комплексное соединение, которое в реакции с раствором жидкого стекла дает более прочное соединение геля кремневой кислоты между зернами абразива. При введении этилсиликата в абразивные массы не в отношении 1:1 к кремнефтористому натрию, снижает прочность и твердость доводочного инструмента. Между кремнефтористым натрием (), и раствором жидкого стекла происходит реакция, которую можно выразить суммарной формулой Na2SiF + 2Na2Si03 + - 6NaF + 2Si(OH)j Процесс вьщеления геля (SKOH)) кремневой кислоты обеспечивает твердение масс (процесс твердения при 18-20°С)а Заявленный состав абразивной массы отверждается в течение 33,5ч, т.е. за указанное время обеспечивается необходимая прочность изделию для извлечения его из формы. Сушка изделий при 75-85с предназначена для равномерного удаления влаги из изделий. В способе изготовления инструмента для доводки, параметры; указанные при вакуумировании ишикера - температура 18-20°С, остаточное давление 1,3-1,4 кПа и -время .вакуумирования j1-3 мин, являются зависимые и. наиболее оптимальными. Например, понилсение температуры до 10-15 С из-за повьш ения вязкости шликера увеличивается время вакуумирования, или необходимо снизить остаточное давление при использовании спецоборудования. Все это экономически нецелесообразно. Повышение температуры до 25-30 0 при вакуумировании ишикера требует специального подогрева до вакуумирования шликера или при вакуумировании. Все это тоже экономически нецелесообразно,

Сравнительньй аналиэ состояния опытных образцов, изготовленных из абразивных масс I-I.V, после испытаний на степень твердости и прочность показывает, что образцы, изготовленные предлагаемым способо из предлагаемой абразивной массы, имеют прочность и степень твердости после термообработки более чем

в три раза по сравнению с образцами, изготовленными известным способом из сырьевой смеси известного состава.

Повышенная прочность и степень твердости абразивного доводочного инструмента из абразивной массы предлагаемого состава обеспечивают высокое качество обработки поверхностей и надежность инструмента при эксплуатации.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536576C2 |

| Керамическая связка для изготовления абразивного инструмента | 1986 |

|

SU1371891A1 |

| Масса для изготовления керамических элементов | 1989 |

|

SU1720848A1 |

| Способ изготовления абразивного инструмента из микрошлифпорошков и устройство для его осуществления | 1989 |

|

SU1678591A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА НА ФЕНОЛЬНОМ СВЯЗУЮЩЕМ | 1992 |

|

RU2117568C1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1648739A1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО ИНСТРУМЕНТА | 2012 |

|

RU2493956C1 |

| Способ изготовления абразивного инструмента | 1988 |

|

SU1627393A1 |

| Способ изготовления оболочки антенного обтекателя из кварцевой керамики и установка для его осуществления | 2019 |

|

RU2714162C1 |

| Способ изготовления демпфера ультразвукового преобразователя | 1991 |

|

SU1797047A1 |

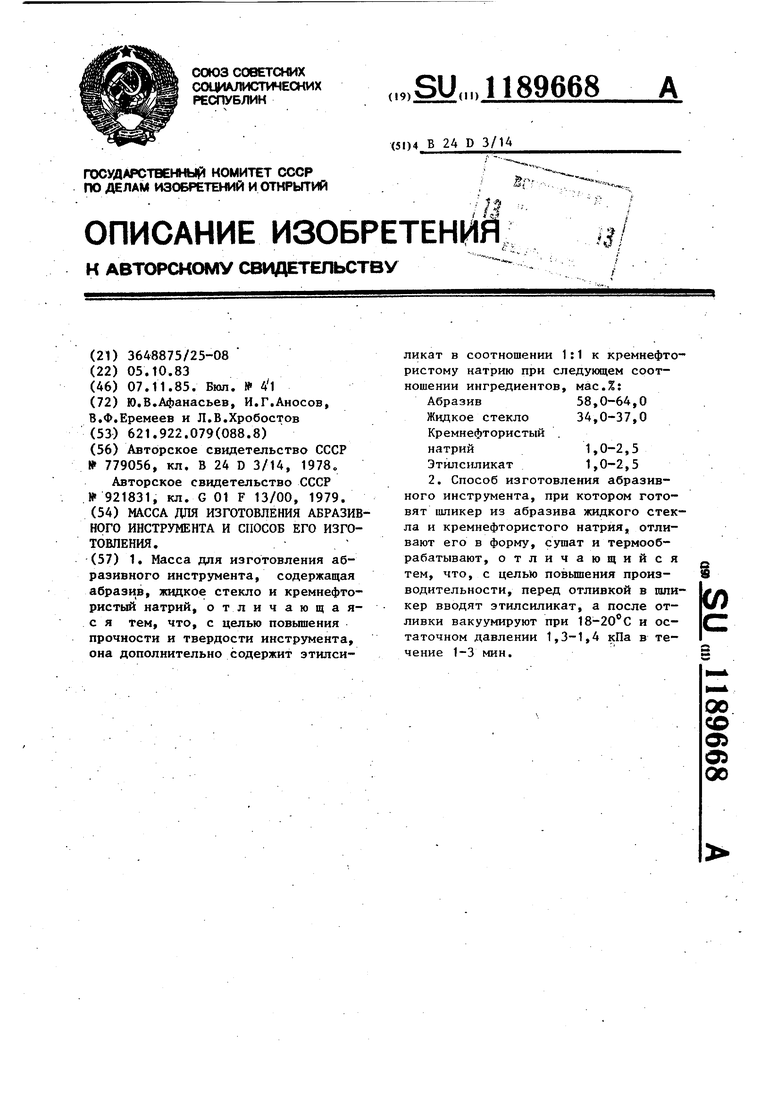

1, Масса для изготовления абразивного инструмента, содержащая абразив, жидкое стекло и кремнефтористый натрий, отличающаяс я тем, что, с целью повышения прочности и твердости инструмента, она дополнительно содержит этилсиликат в соотношении 1:1 к кремнефтористому натрию при следующем соотношении ингредиентов, мас.%: Абразив58,0-64,0 Жидкое стекло 34,0-37,0 Кремнефтористый натрий1,0-2,5 Этилсиликат 1,0-2,5 2. Способ изготовления абразивного инструмента, при котором готовят шликер из абразива жидкого стекла и кремнефтористого натрия, отливают его в форму, сушат и термообрабатывают, отличающийся тем, что, с целью повьш1ения производительности, перед отливкой в шли(Л кер вводят этилсиликат, а после отливки вакуумируют при 18-20 С и остаточном давлении 1,3-1,4 кПа в течение 1-3 мин.

Жидкое стекло плотностью 1,151,20 кг/мз -10-3 Кремнефтористый 1,01,5 натрий Корунд фракции 3 мкм Карбид кремния фракции 3 мкм

Таблица 2 ,50,5

| Масса для изготовления полировального инструмента | 1978 |

|

SU779056A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU921831A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-07—Публикация

1983-10-05—Подача