Изобретение относится к производству абразивного инструмента, в частности касается способов изготовления шлифовальных кругов для зачистки сварных швов, стального и чугунного литья, металлоконструкций, и может быть использовано на предприятиях, изготавливающих указанный инструмент.

По авт.св. СССР N 975373 известна масса для изготовления нерабочей части шлифовального круга, содержащая абразивное зерно, органическое связующее, волокнистый и неволокнистый наполнители, а также дополнительно введенную смесь фурфурола и легкой фракции сланцевого мазута в определенной пропорции. Эти компоненты массы повышают механическую прочность и разрывную скорость круга, однако не снижает вредного воздействия вибраций, возникающих в процессе шлифования и передаваемых через шлифовальное устройство на рабочего.

Вредное воздействие вибраций особенно проявляется при эксплуатации серийного инструмента на ручных шлифовальных машинах, вызывая тяжелые профессиональные заболевания у рабочих (виброболезнь, пневмокониоз и др.).

В соответствии с предлагаемым изобретение снижается вредное воздействие вибраций на рабочего, повышается стойкость инструмента, уменьшается запыленность воздуха в зоне обработки, упрощается эксплуатация шлифовальных кругов.

По предлагаемому изобретению производится совместное прессование абразивной смеси с виброгасящими прокладками. В качестве материала прокладок используют невулканизированную вальцованную резину, например, марки И-601 с малой плотностью 1,18 г/см3, толщиной 4 - 5 мм, диаметром 70 - 80 мм с отверстием под шпиндель для круга ПП150х25х32. Указанные прокладки вырубают на прессе из листа вальцованной резины. Процесс вулканизации сырой резины и процесс поликонденсации фенольного связующего в шлифовальных заготовках идентичны по температурному режиму, а материалы поддаются блок-сополимеризации под действием давления и температуры. Вакуумирование абразивной смеси катализирует процессы поликонденсации и вулканизации. Это обеспечивает прочность и качество соединения прокладок и заготовки в одно целое.

Последовательность и технологический режим изготовления виброустойчивого шлифовально-обдирочного круга состоит в следующем.

В торцах нижней и верхней плит пресс-формы выполняют уступы глубиной до 2 мм, имеющие диаметр, соответствующий диаметру виброгасящих прокладок, которые впоследствии выступают из торцев шлифовального круга до 2 мм на каждую сторону.

На нижнюю плиту пресс-формы устанавливается одна прокладка из резины, центрируемая керном, засыпается и разравнивается абразивная смесь, содержащая в мас.%: абразивное зерно-80, фенольное связующее-12, криолит-5, жидкий бакелит-3, устанавливается вторая прокладка из резины, пресс-форма закрывается, помещается в вакуумную нагревательную печь, производится нагрев до температуры жидкотекучести связующего и вакуумирование до разрежения 1 мм рт. ст. , затем горячая смесь прессуется в пресс-форме при давлении до 500 кГс/см2 с выдержкой времени в течение двух минут на 10 мм высоты круга, производится окончательное завершение процесса поликонденсации до температуры 180oC при вакуумировании до разрежения 1 мм рт.ст. Выбор материала подфланцевой части круга, время выдержки, температура термообработки, давление и разрежение подобраны экспериментальным путем.

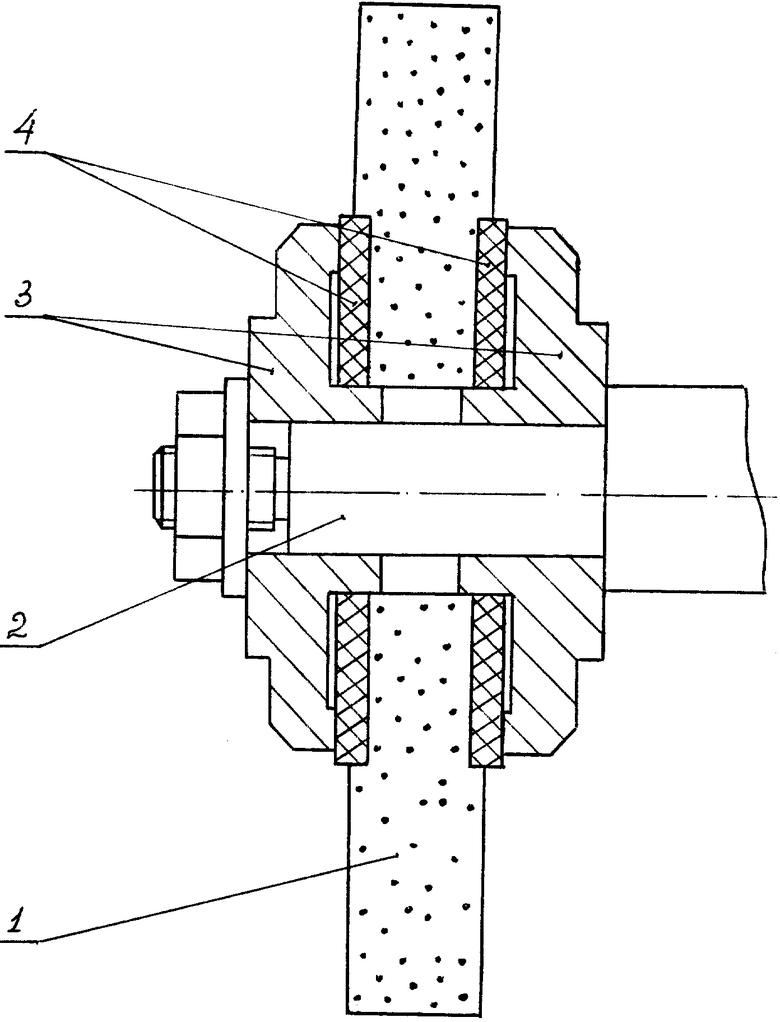

На чертеже представлена схема крепления виброустойчивого шлифовального круга на шпиндель шлифовального устройства.

Шлифовальный круг 1, например ПП150х25х32, устанавливают на шпиндель шлифовального устройства 2, зажимают металлическими фланцами 3, причем последние диаметром 65 мм, закрепляют шлифовальный круг непосредственно через подфланцевую часть круга из резины 4, плотно обхватывая ее. Вследствие малой плотности резины, скорость распространения в ней упругих колебаний ниже, чем в содержащем кристаллические абразивные зерна шлифовальном круге. В результате изготовленный по предлагаемому способу шлифовальный круг резко снижает передачу вибраций и их травмирующее воздействие на рабочего. В этом случае не требуется обычно устанавливаемых прокладок из неметаллических прочных материалов между стальными фланцами и шлифовальным кругом, что упрощает эксплуатацию инструмента.

В условиях предприятия по предлагаемому способу изготовлены виброустойчивые шлифовальные круги ПП150х25х32.

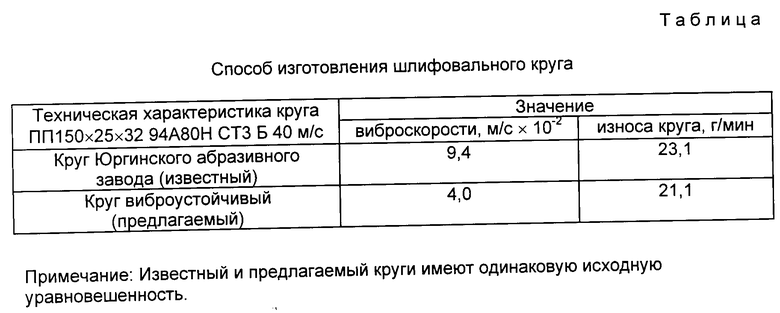

В литейном объединении, изготовленные по предлагаемому способу круги проверены по показателям шлифования, в том числе по виброскорости, в сравнении с серийными на ручной шлифовальной пневматической машине модели ИП-2014 при скорости шлифования 40 м/с с одинаковой технической характеристикой режущей части и исходной уравновешенностью инструмента. Данные испытаний приведены в табл.

Как следует из таблицы, виброустойчивый шлифовальный круг снижает виброскорость на корпус машины в 2,3 раза в сравнении с серийным и тем самым значительно оздоравливает условия труда рабочих.

Износ виброустойчивого шлифовального круга снижается до 10%, а режущая способность повышается до 10% вследствие лучших условий самозатачивания в сравнении с серийным. Это создает дополнительно экономию инструмента и повышает производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1266723A1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ШЛИФОВАЛЬНОГО КРУГА | 1992 |

|

RU2053107C1 |

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1093524A1 |

| БЫТОВОЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 1992 |

|

RU2060950C1 |

| Шлифовальный круг | 1985 |

|

SU1283072A1 |

| Абразивная масса | 1982 |

|

SU1036512A1 |

| Устройство для изготовления абразивного инструмента | 1987 |

|

SU1613342A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1990 |

|

RU2009866C1 |

Использование: при производстве и эксплуатации абразивного инструмента на органическом связующем, в частности на ручных обдирочных и/или полировальных операциях обработки материалов. Сущность изобретения: абразивную смесь на основе фенольного связующего помещают между двумя прокладками из сырой резины в закрытую пресс-форму. Затем пресс-форму нагревают до температуры жидкоподвижности связующего и одновременно вакуумируют до разрежения не более 1 мм рт. столба. Производят горячее прессование с давлением до 500 кГс/см2 с выдержкой времени в течение не менее двух минут по меньшей мере на 10 мм высоты круга. Затем заготовку термообрабатывают при температуре до 180oC с одновременным вакуумированием до разрежения не более 1 мм рт.ст. и выдержкой до окончательного отверждения смеси. 1 ил., 1 табл.

Способ изготовления шлифовального круга на фенольном связующем, при котором абразивную смесь помещают в закрытую пресс-форму, формуют горячим прессованием с давлением до 500 кгс/см2 и термообрабатывают, отличающийся тем, что перед прессованием в пресс-форме размещают прокладки из сырой резины, между которыми располагают абразивную смесь, затем пресс-форму нагревают до температуры жидкоподвижности связующего и одновременно вакуумируют до разряжения не более 1 мм рт.ст. и производят совместное прессование с выдержкой времени в течение не менее 2 мин по меньшей мере на 10 мм высоты круга, а термообработку заготовки круга проводят при температуре до 180oC с одновременным вакуумированием при разряжении не более 1 мм рт.ст. и выдержкой до окончательного отверждения абразивной смеси.

| Масса для изготовления нерабочей части абразивного круга | 1981 |

|

SU975373A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-08-20—Публикация

1992-03-20—Подача