Изобретение относится к технологическому оборудованию для производства изделий микроэлектроники, в частности к устройствам для поштучной загрузки интегральных схем (ИС) в спутниках-носителях в контактные устройства плат электротермотренировки (ЭТТ).

Цель изобретения - повышение надежности работы устройства для поштучной выдачи плоских изделий путем обеспечения сохранения плоскопараллельной ориентации изделия на позиции выдачи, исключение взаимодействия элементов конструкции устройства с платами, а также расширение технологических возможностей устройства путем совмещения функций поштучной выдачи при загрузке ИС в спутниках-носителях в контактные устройства плат ЭТТ и приема (пакетирования) из контактных устройств но окончании процесса измерений или испытаний.

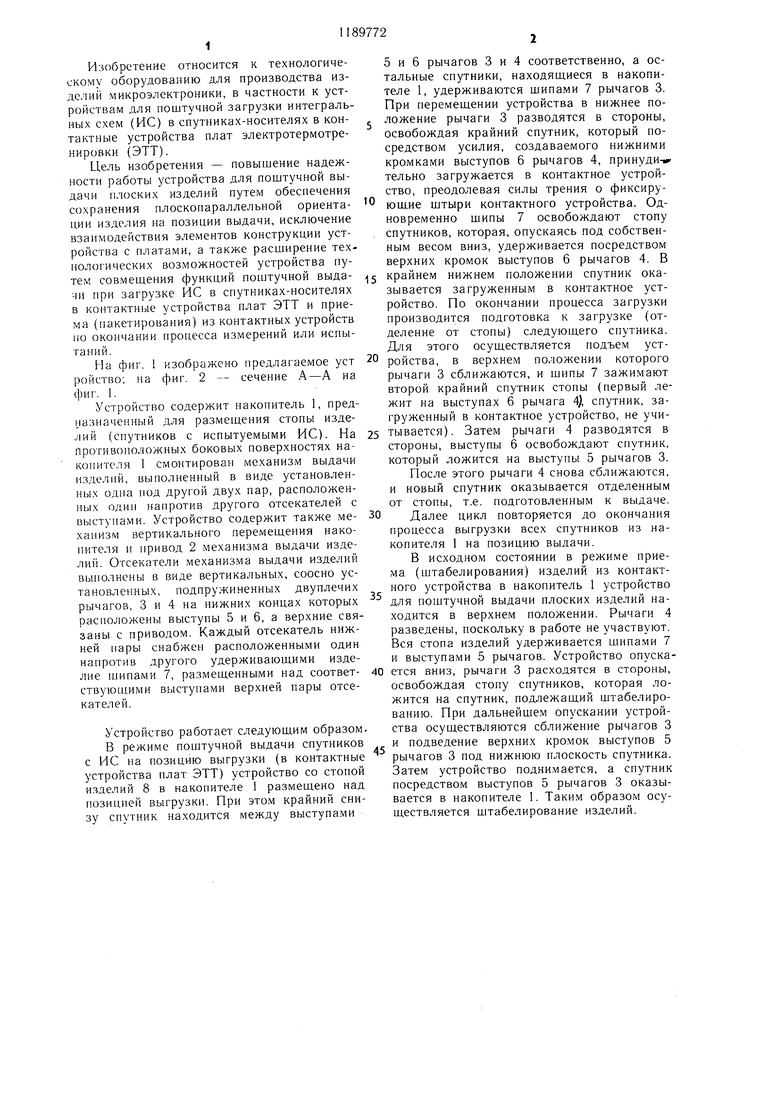

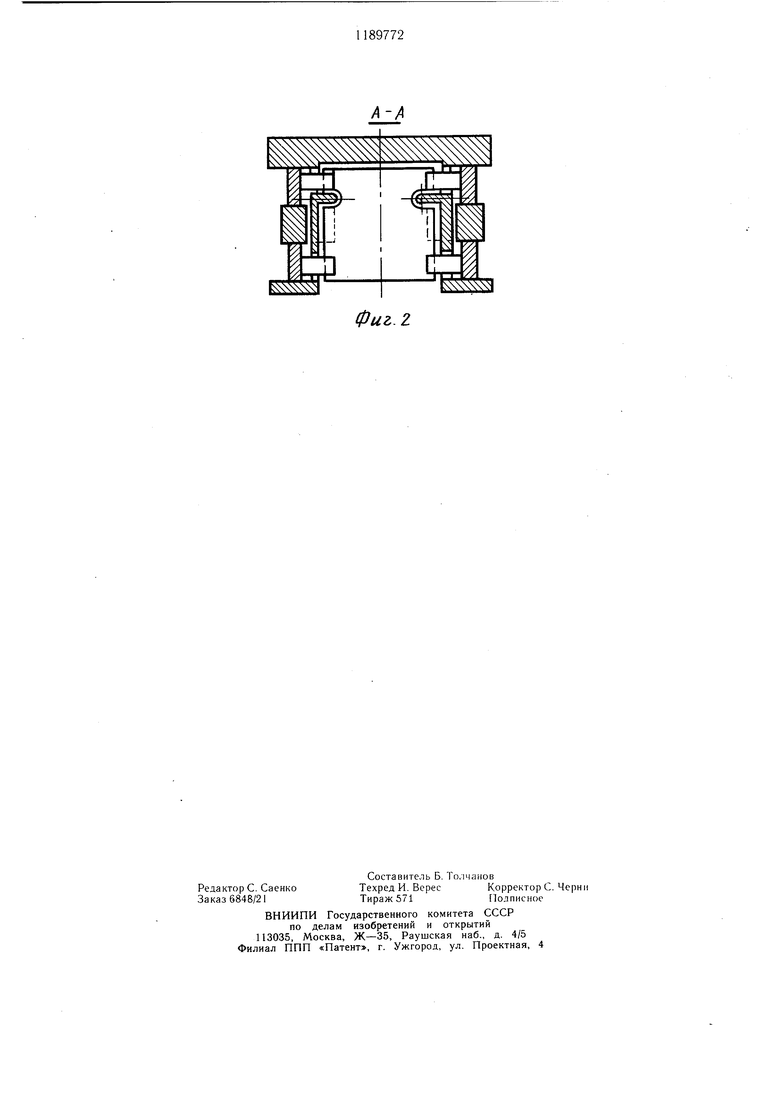

На фиг. 1 изображено предлагаемое уст ройство; на фиг. 2 - сечение А-А на фиг. 1.

Устройство содержит накопитель 1, предназначенный для размещения стопы изделий (спутников с испытуемыми ИС). На Противоположных боковых поверхностях накопителя 1 смонтирован механизм выдачи изделий, выполненный в виде установленны.х одна под другой двух пар, расположенных один напротив другого отсекателей с выступами. Устройство содержит также механизм вертикального перемещения накопителя и привод 2 механизма выдачи изделий. Отсекатели механизма выдачи изделий выполнены в виде вертикальных, соосно установленных, подпружиненных двуплечих рычагов. 3 и 4 на нижних концах которых расположены выступы 5 и 6, а верхние связаны с приводом. Каждый отсекатель нижней пары снабжен расположенными один напротив другого удерживающими изделие п.1ипами 7, размещенными над соответствующими выступами верхней пары отсекателей.

Устройство работает следующим образом

В режиме пощтучной выдачи спутников с ИС на позицию выгрузки (в контактные устройства плат ЭТТ) устройство со стопой изделий 8 в накопителе 1 размещено над позицией выгрузки. При этом крайний снизу спутник находится между выступами

5 и 6 рычагов 3 и 4 соответственно, а остальные спутники, находящиеся в накопителе 1, удерживаются шипами 7 рычагов 3. При перемещении устройства в нижнее положение рычаги 3 разводятся в стороны, освобождая крайний спутник, который посредством усилия, создаваемого нижними кромками выступов 6 рычагов 4, принуди- тельно загружается в контактное устройство, преодолевая силы трения о фиксирующие щтыри контактного устройства. Одновременно шипы 7 освобождают стопу спутников, которая, опускаясь под собственным весом вниз, удерживается посредством верхних кромок выступов 6 рычагов 4. В

крайнем нижнем положении спутник оказывается загруженным в контактное устройство. По окончании процесса загрузки производится подготовка к загрузке (отделение от стопы) следующего спутника. Для этого осуществляется подъем устройства, в верхнем положении которого рычаги 3 сближаются, и щипы 7 зажимают второй крайний спутник стопы (первый лежит на выступах 6 рычага 4| спутник, загруженный в контактное устройство, не учитывается). Затем рычаги 4 разводятся в стороны, выступы 6 освобождают спутник, который ложится на выступы 5 рычагов 3. После этого рычаги 4 снова сближаются, и новый спутник оказывается отделенным от стопы, т.е. подготовленным к выдаче.

0 Далее цикл повторяется до окончания процесса выгрузки всех спутников из накопителя 1 на позицию выдачи.

В исходном состоянии в режиме приема (щтабелирования) изделий из контактного устройства в накопитель 1 устройство для поштучной выдачи плоских изделий находится в верхнем положении. Рычаги 4 разведены, поскольку в работе не участвуют. Вся стопа изделий удерживается щипами 7 и выступами 5 рычагов. Устройство опускается вниз, рычаги 3 расходятся в стороны, освобождая стопу спутников, которая ложится на спутник, подлежащий штабелированию. При дальнейшем опускании устройства осуществляются сближение рычагов 3 и подведение верхних кромок выступов 5 рычагов 3 под нижнюю плоскость спутника. Затем устройство поднимается, а спутник посредством выступов 5 рычагов 3 оказывается в накопителе 1. Таким образом осуществляется штабелирование изделий.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поштучной выдачи плоских изделий | 1989 |

|

SU1768485A1 |

| Устройство для климатических испытаний полупроводниковых приборов | 1981 |

|

SU1018550A1 |

| СБОРОЧНАЯ ЛИНИЯ | 1991 |

|

RU2028910C1 |

| Устройство для распаковки из спутников-носителей микросхем,преимущественно с выводами из магнитного материала | 1983 |

|

SU1127029A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Межоперационный склад цилиндричес-КиХ издЕлий | 1979 |

|

SU821327A1 |

| УСТРОЙСТВО ДЛЯ КЛИМАТИЧЕСКИХ ИСПЫТАНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1987 |

|

RU1572342C |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ РАДИОЭЛЕМЕНТОВ ИЗ СТОПЫ | 1998 |

|

RU2141748C1 |

| Устройство для поштучной выдачи изделий | 1987 |

|

SU1728993A1 |

| Устройство для поштучной подачи изделий,преимущественно кассет для радиодеталей | 1985 |

|

SU1295544A1 |

УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ПЛОСКИХ ИЗДЕЛИЙ, преимущественно спутников для интегральных микросхем, содержащее накопитель, механизм выдачи изделий, выполненный в виде установленных одна под другой двух пар, расположенных один напротив другого отсекателей с выступами, механизм вертикального перемещения накопителя и привод механизма выдачи изделий, отличающееся тем, что, с целью повышения надежности работы устройства и расширения его технологических возможностей, отсекатели механизма выдачи изделий выполнены в виде вертикальных, соосно установленных, подпружиненных двуплечих рычагов, на нижних концах которых расположены выступы, а верхние связаны с приводом, при этом каждый отсекатель нижней пары снабжен расположенными один напротив другого удерживающими изделие щипами, размещенными над соответствующими выступами верхней пары отсекателей. (Л сх со | N9

| 1978 |

|

SU825425A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-11-07—Публикация

1984-02-29—Подача