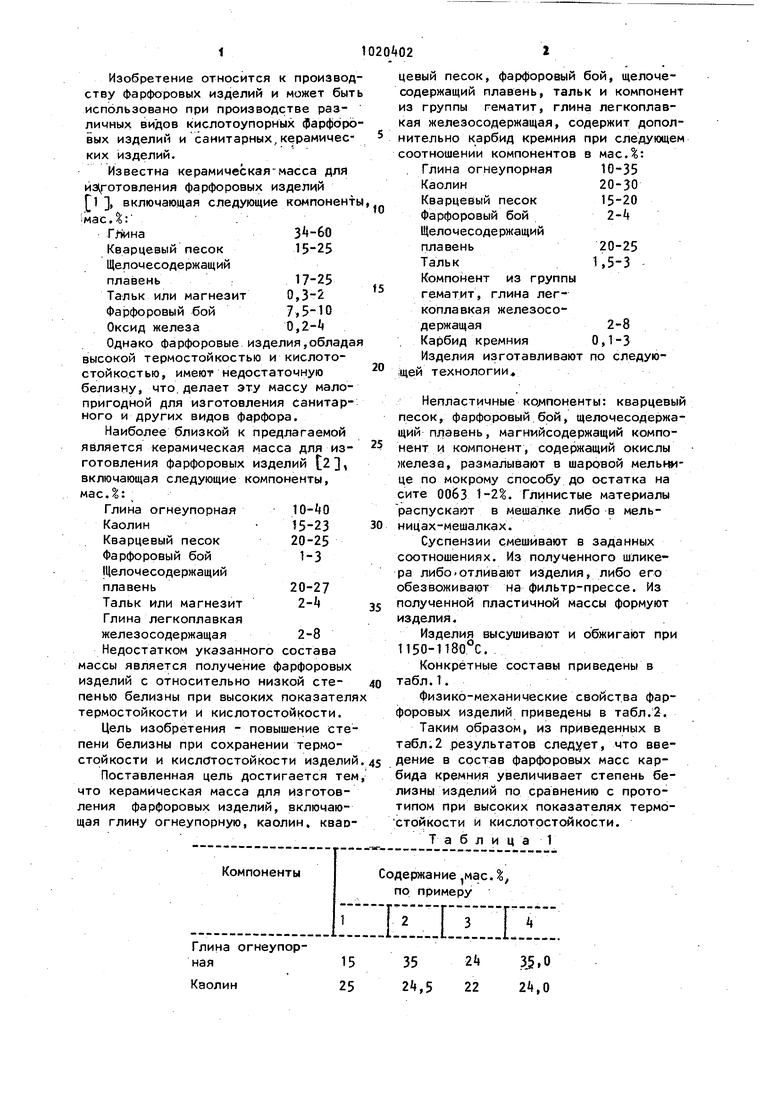

Изобретение относится к производ ству фарфоровых изделий и может быт использовано при производстве различных видов кислотоупорных фарфоро вых изделий и санитарных,к рамических изделий. Известна керамическая масса для из1 готовления фарфоровых изделий р , включающая следующие компонент iMac.: глина3 -60 Кварцевый песок 15-25 Щелочесодержащий плавень17-25 Тальк или магнезит 0,3-2 Фарфоровый бой 7)5-10 Оксид железа 0, Однако фарфоровые изделия,облада высокой термостойкостью и кислотостойко.стью, имеют недостаточную белизну, что.делает эту массу малопригодной для изготовления санитарного и других видов фарфора. Наиболее близкой к предлагаемой является керамическая масса для изготовления фарфоровых изделий 2 включающая следующие компоненты, МЭС Ф о Глина огнеупорная tO-fO Каолин 15-23 Кварцевый песок 20-25 Фарфоровый бой 1-3 Щелочесодержащий плавень20-27 Тальк или магнезит 2- Глина легкоплавкая железосодержащая 2-8 Недостатком указанного состава массы является получение фарфоровых изделий с относительно низкой степенью белизны при высоких показателя термостойкости и кислотостойкости. Цель изобретения - повышение сте пени белизны при сохранении термостойкости и кислотостойкости изделий Поставленная цель достигается тем что керамическая масса для изготовления фарфоровых изделий, включающая глину огнеупорную, каолин, кварцевый песок, фарфоровый бой, Щелочесодержащий плавень, тальк и компонент из группы гематит, глина легкоплавкая железосодержащая, содержит дополнительно карбид кремния при следующем соотношении компонентов в мас.%: Глина огнеупорная 10-35 Каолин20-30 Кварцевый песок 15-20 Фарфоровый бой 2-Ц Щелочесодержащий плавень20-25 Тальк1,5-3 Компонент из группы гематит, глина легкоплавкая железосодержащая2-8Карбид кремния 0,1-3 Изделия изготавливают по следующей технологии. Непластичные компоненты: кварцевый песок, фарфоровый бой, Щелочесодержащий плавень, магнийсодержащий компонент и компонент, соде1эжащий окислы железа, размалывают в шаровой мель це по мокрому способу до остатка на сите ООбЗ 1-2. Глинистые материалы распускают в мешалке либо в мельницах-мешалках. Суспензии смешивают в заданных соотношениях. Из полученного шликера либо-отливают изделия, либо его обезвоживают на фильтр-прессе. Из полученной пластичной массы формуют изделия. Изделия высушивают и обжигают при 1150-1180°С. Конкретные составы приведены в табл.1. Физико-механические свойства фарфоровых изделий приведены в табл.2. Таким образом, из приведенных в табл.2 результатов следует, что введение в состав фарфоровых масс карбида кремния увеличивает степень белизны изделий по сравнению с прототипом при высоких показателях термостойкости и кислотостойкости. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления кислотостойких изделий | 1981 |

|

SU992484A1 |

| Керамическая масса | 1982 |

|

SU1057470A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса | 1978 |

|

SU729164A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, включающая глину огнеупорную, каолин, кварцевый песок, фарфоровый .бой, щелочесодержащий .плавень, тальк и компонент из группы гематит, глина легкоплавкая железосодержащая, о т л и ч а ющ а я ся тем, что, с целью повышения степени белизны при сохранении термостойкости и кислотостойкости изделий, она содержит дополнительно карбид кремния при следующем соотношении компонентов, мас.: Глина огнеупорная 10-35 Каолин ,20-30 Кварцевый песок 15-20 Фарфоровый бой2-Ц . Щелочесодержащий плавень20-25 Тальк1,5-3 Компонент из группы (Л гематит, глина легкоплавкая железосодержащая2-8 Карбид кремния 0,1-3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № , кл | |||

| С 0 В 33/2, 1980 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР :пр заявке № 3275389, кл | |||

| С 0 В 33/24, 1981... | |||

Авторы

Даты

1983-05-30—Публикация

1982-02-05—Подача