Изобретение относится к технике сушки концентрированных растворов или суспензий, преимущественно лизина, и может найти применение в микробиологической, медицинской, пищевой и других отраслях народного хозяйства.

Цель изобретения - повышение качества сушки и интенсификация процесса.

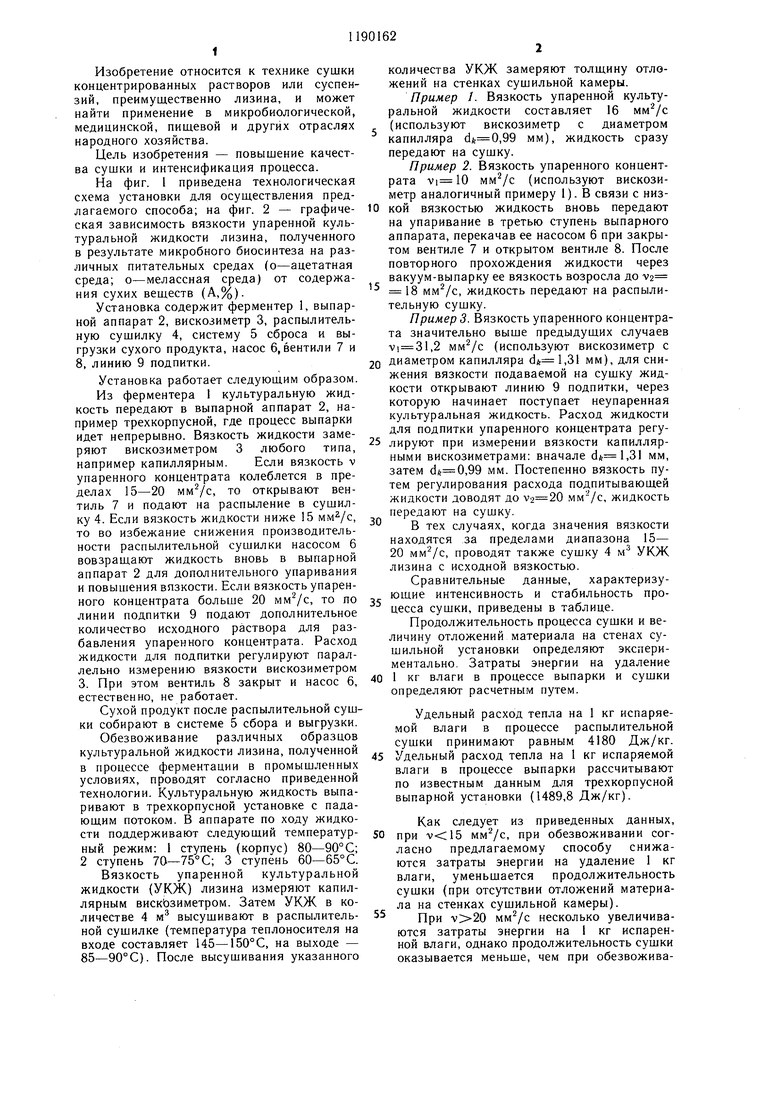

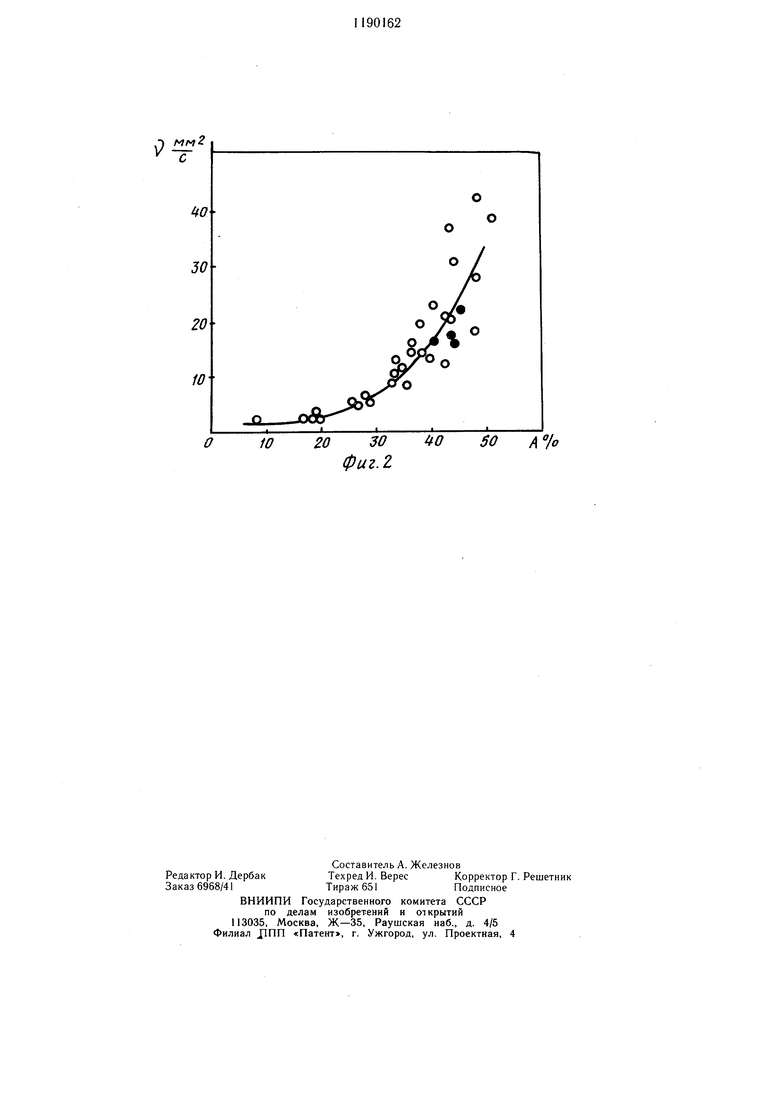

На фиг. 1 приведена технологическая схема установки для осуществления предлагаемого способа; на фиг. 2 - графическая зависимость вязкости упаренной культуральной жидкости лизина, полученного в результате микробного биосинтеза на различных питательных средах (о-ацетатная среда; о-мелассная среда) от содержания сухих веществ (А,%).

Установка содержит ферментер 1, выпарной аппарат 2, вискозиметр 3, распылительную сушилку 4, систему 5 сброса и выгрузки сухого продукта, насос 6, вентили 7 и 8, линию 9 подпитки.

Установка работает следующим образом.

Из ферментера 1 культуральную жидкость передают в выпарной аппарат 2, например трехкорпусной, где процесс выпарки идет непрерывно. Вязкость жидкости замеряют вискозиметром 3 любого типа, например капиллярным. Если вязкость v упаренного концентрата колеблется в пределах 15-20 , то открывают вентиль 7 и подают на распыление в сушилку 4. Если вязкость жидкости ниже 15 , то во избежание снижения производительности распылительной сушилки насосом 6 вовзращают жидкость вновь в выпарной аппарат 2 для дополнительного упаривания и повышения впзкости. Если вязкость упаренного концентрата больше 20 , то по линии подпитки 9 подают дополнительное количество исходного раствора для разбавления упаренного концентрата. Расход жидкости для подпитки регулируют параллельно измерению вязкости вискозиметром 3. При этом вентиль 8 закрыт и насос 6, естественно, не работает.

Сухой продукт после распылительной сушки собирают в системе 5 сбора и выгрузки.

Обезвоживание различных образцов культуральной жидкости лизина, полученной в процессе ферментации в промышленных условиях, проводят согласно приведенной технологии. Культуральную жидкость выпаривают в трехкорпусной установке с падающим потоком. В аппарате по ходу жидкости поддерживают следующий температурный режим: 1 ступень (корпус) 80-90°С; 2 ступень 70-75°С; 3 ступень 60-65°С.

Вязкость упаренной культуральной жидкости (УКЖ) лизина измеряют капиллярным вискЬзиметром. Затем УКЖ в количестве 4 м высущивают в распылительной сушилке (температура теплоносителя на входе составляет 145-150°С, на выходе - 85-90°С). После высушивания указанного

количества УКЖ замеряют толщину отложений на стенках сушильной камеры.

Пример 1. Вязкость упаренной культуральной жидкости составляет 16 (используют вискозиметр с диаметром капилляра ,99 мм), жидкость сразу передают на сущку.

Пример 2. Вязкость упаренного концентрата (используют вискозиметр аналогичный примеру 1). В связи с низкой вязкостью жидкость вновь передают на упаривание в третью ступень выпарного аппарата, перекачав ее насосом 6 при закрытом вентиле 7 и открытом вентиле 8. После повторного прохождения жидкости через вакуум-выпарку ее вязкость возросла до V2

18 , жидкость передают на распылительную сущку.

Примерз. Вязкость упаренного концентрата значительно выще предыдущих случаев ,2 (используют вискозиметр с

диаметром капилляра ,31 мм), для снижения вязкости подаваемой на сущку жидкости открывают линию 9 подпитки, через которую начинает поступает неупаренная культуральная жидкость. Расход жидкости для подпитки упаренного концентрата регулируют при измерении вязкости капиллярными вискозиметрами: вначале d,,31 мм, затем ,99 мм. Постепенно вязкость путем регулирования расхода подпитывающей жидкости доводят до мм/с, жидкость передают на сушку.

В тех случаях, когда значения вязкости находятся за пределами диапазона 15- 20 , проводят также сушку 4 м УКЖ лизина с исходной вязкостью.

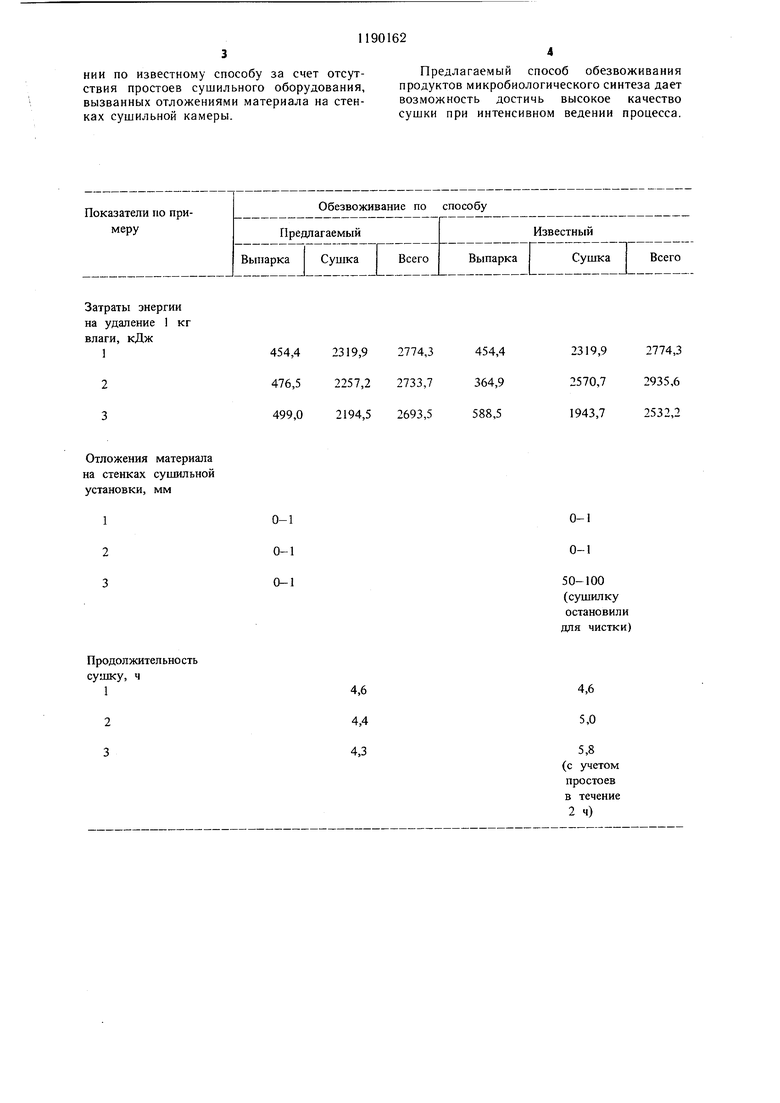

Сравнительные данные, характеризующие интенсивность и стабильность процесса сущки, приведены в таблице.

Продолжительность процесса сущки и величину отложений материала на стенах сушильной установки определяют экспериментально. Затраты энергии на удаление

1 кг в.таги в процессе выпарки и сушки определяют расчетным путем.

Удельный расход тепла на 1 кг испаряемой влаги в процессе распылительной сушки принимают равным 4180 Дж/кг. Удельный расход тепла на 1 кг испаряемой влаги в процессе выпарки рассчитывают по известным данным для трехкорпусной выпарной установки (1489,8 Дж/кг).

Как следует из приведенных данных, при MMVc, при обезвоживании согласно предлагаемому способу снижаются затраты энергии на удаление 1 кг влаги, уменьшается продолжительность сушки (при отсутствии отложений материала на стенках сушильной камеры). При несколько увеличиваются затраты энергии на 1 кг испаренной влаги, однако продолжительность сушки оказывается меньше, чем при обезвоживаНИИ по известному способу за счет отсутствия простоев сушильного оборудования, вызванных отложениями материала на стенках сушильной камеры.

Предлагаемый способ обезвоживания продуктов микробиологического синтеза дает возможность достичь высокое качество сушки при интенсивном ведении процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кормового концентрата лизина | 1985 |

|

SU1344311A1 |

| Способ получения сухого сывороточного концентрата | 1986 |

|

SU1346109A1 |

| Способ получения кормового концентрата лизина | 1989 |

|

SU1735365A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ПУТЕМ ПЕРЕРАБОТКИ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ КИСЛОТНОЙ ЭКСТРАКЦИИ ФОСФОРСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2078064C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВЫХ ДРОЖЖЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219237C2 |

| Способ получения кормогризина | 1989 |

|

SU1818346A1 |

| Способ получения кормовых концентратов | 1979 |

|

SU835404A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУРИНСОДЕРЖАЩИХ ПРОДУКТОВ | 1991 |

|

RU2027762C1 |

| Способ получения препарата молочно-кислых бактерий | 1985 |

|

SU1292706A1 |

| СПОСОБ СУШКИ СУСПЕНЗИИ ПОСЛЕСПИРТОВОЙ БАРДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128688C1 |

СПОСОБ ОБЕЗВОЖИВАНИЯ ПРОДУКТОВ МИКРОБИОЛОГИЧЕСКОГО СИНТЕЗА, преимущественно лизина, путем выпарки исходного раствора и последующей распылительной сущки полученного концентрата, отличающиайся тем, что, с целью повышения качества сушки и интенсификации процесса, контролируют вязкость концентрата перед подачей его на распылительную сушку и поддерживают ее в пределах 15-20 путем возврата концентрата на выпарку при вязкости ниже 15 или увеличения расхода исходного раствора при вязкости выше 20 . Газ т носит еплоель Отработанный газ - теппоноситель J I Готовый W продукт

Затраты энергии на удаление 1 кг влаги, кДж

мм 2

W

30

20

10 20 30 0 SO А фиг. 2

| Способ автоматического регулирования распылительной сушки | 1975 |

|

SU585385A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Бекер М | |||

| Е | |||

| Введение в биотехнологию.- М.: Пищевая промышленность, 1978,, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-11-07—Публикация

1984-07-11—Подача